2. Автомат по п. 1, отличающий с я тем, что, с целью изготовления гнутых изделий из материала с профильным сечением, во втулке неподвижного ножа выполнены каналы, а на гибочной матрице и на валках механизма подачи - канавки, при этом сечение каналов и канавок соответствует профилю обрабатьшаемого материала.

1

Изобретение относится к обработке металлов дaвлeниeмj в частности к оборудованию для изготовления гнутых изделий (скоб, колец, крючков) из различных материалов, например из полосы труб, проволоки..

Цель изобретения - расширение технологических возможностей и повьшгение производительности.

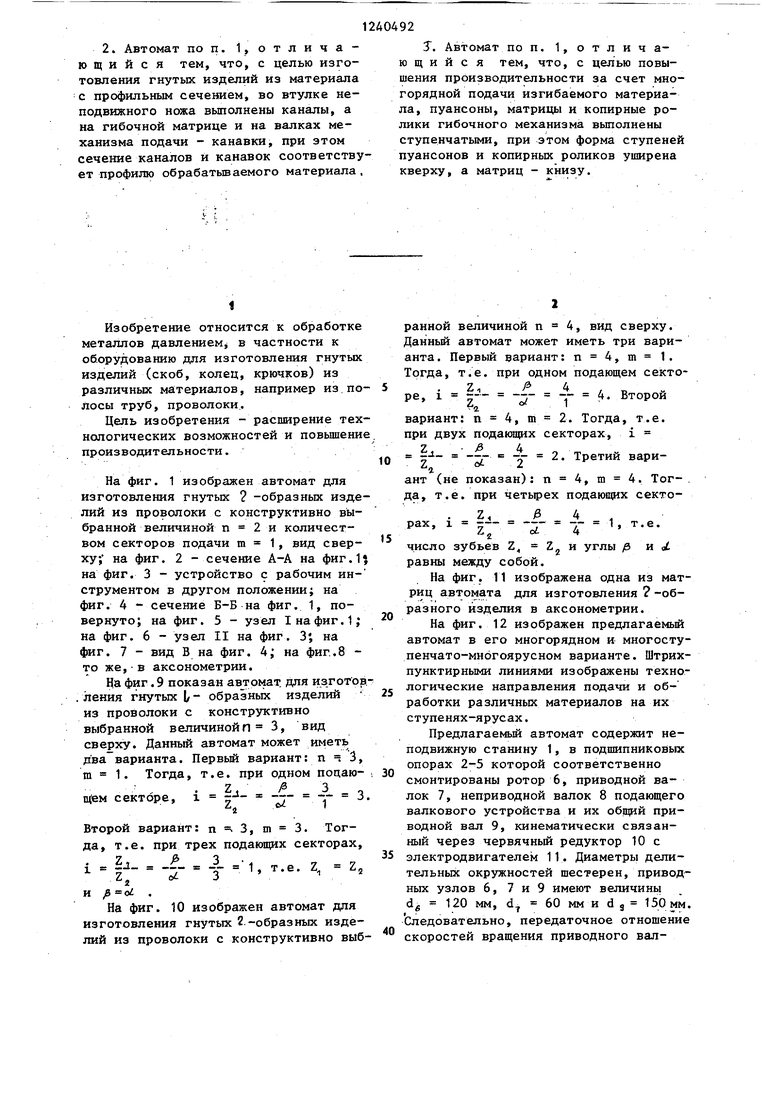

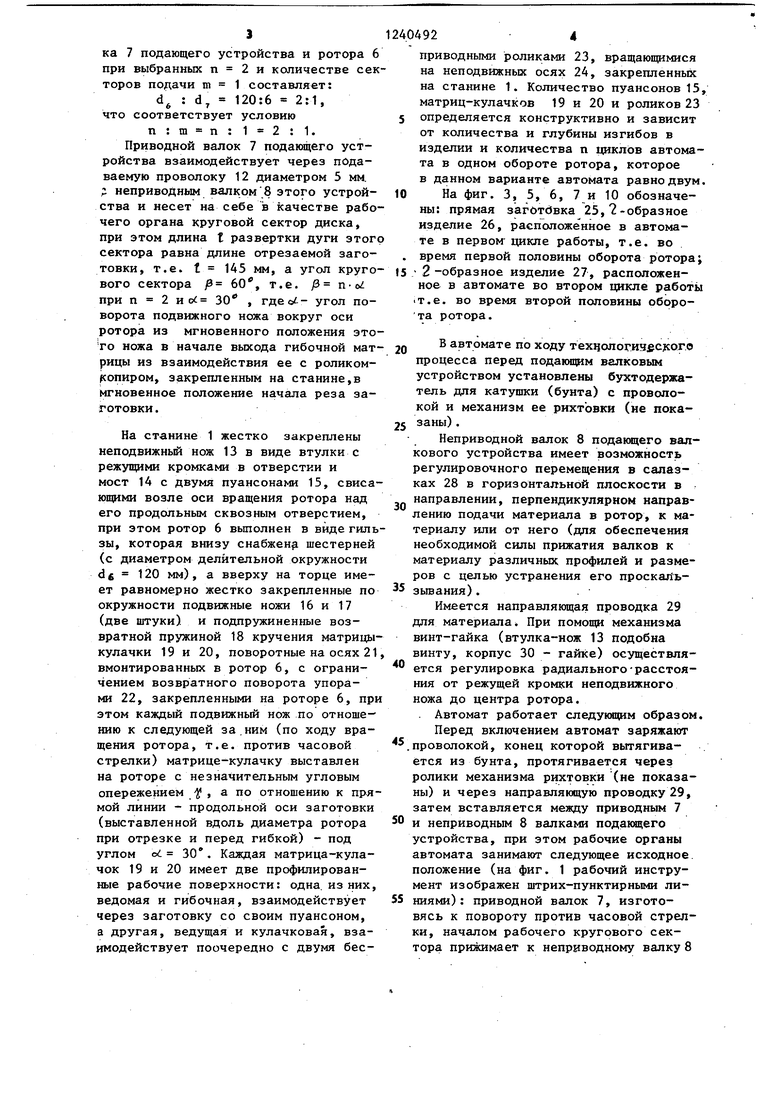

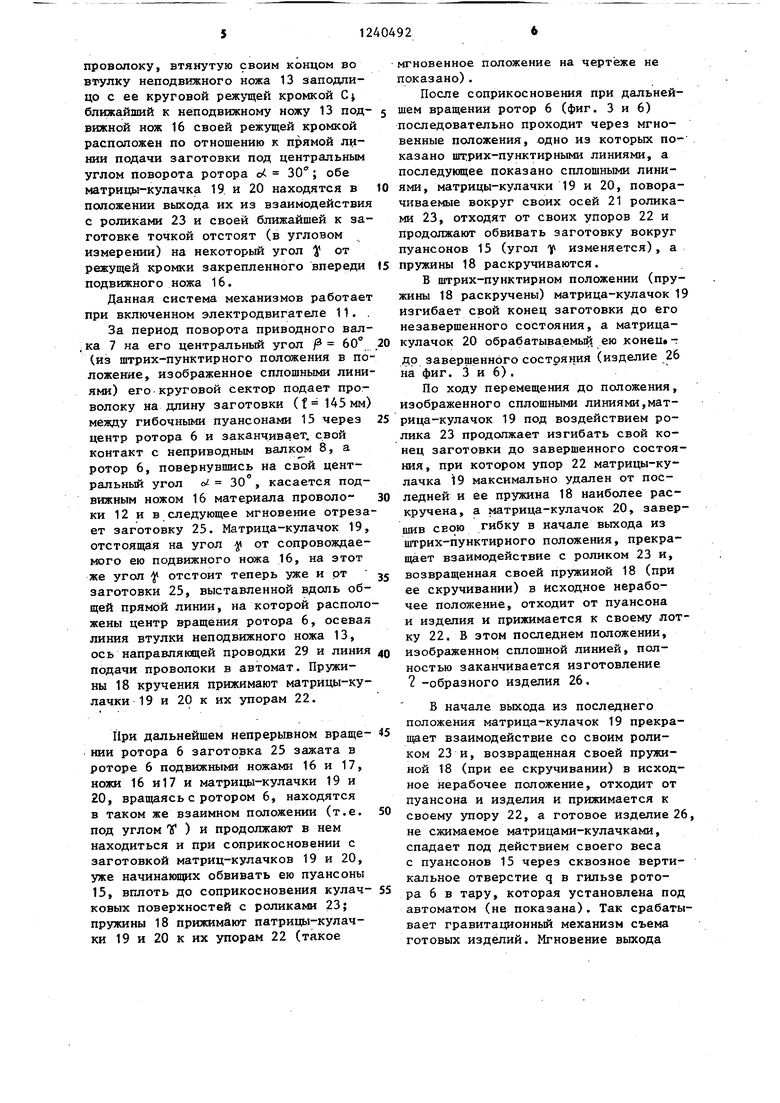

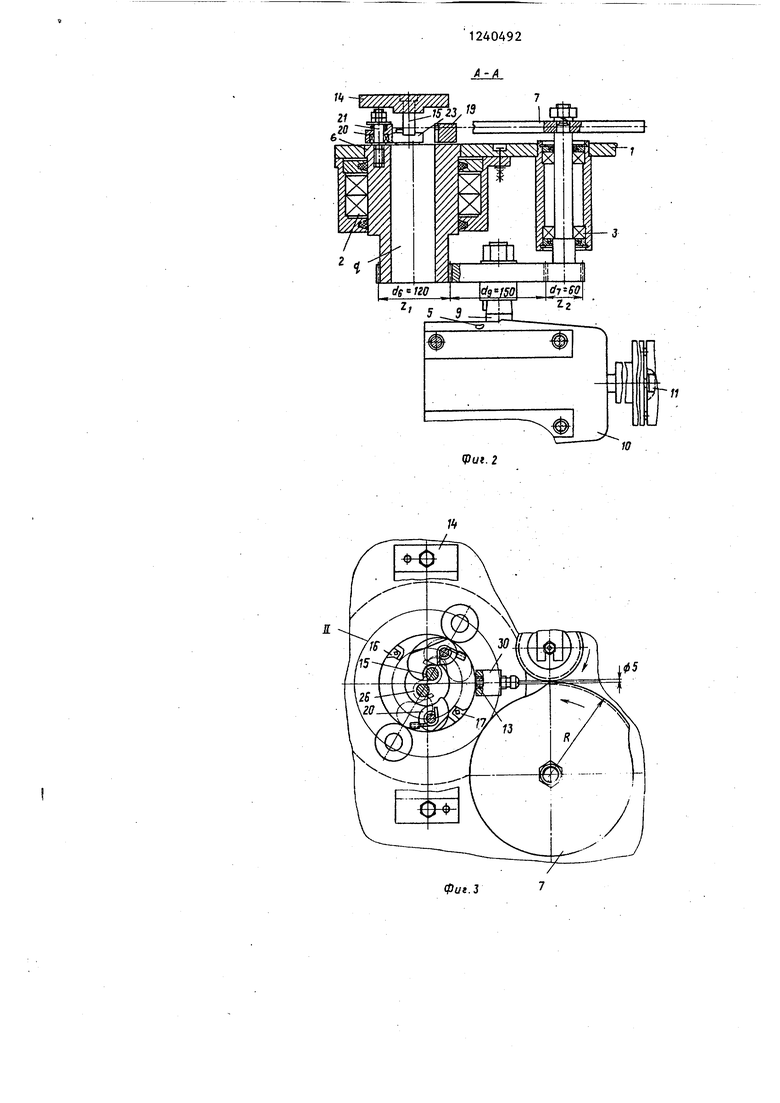

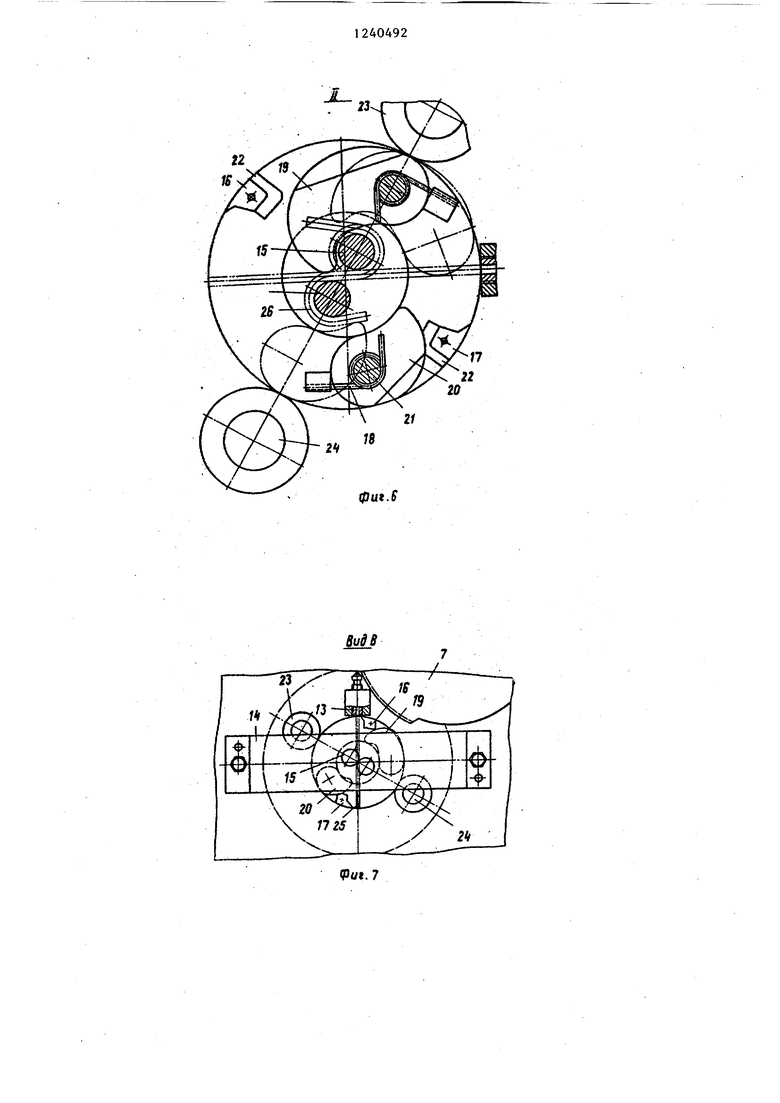

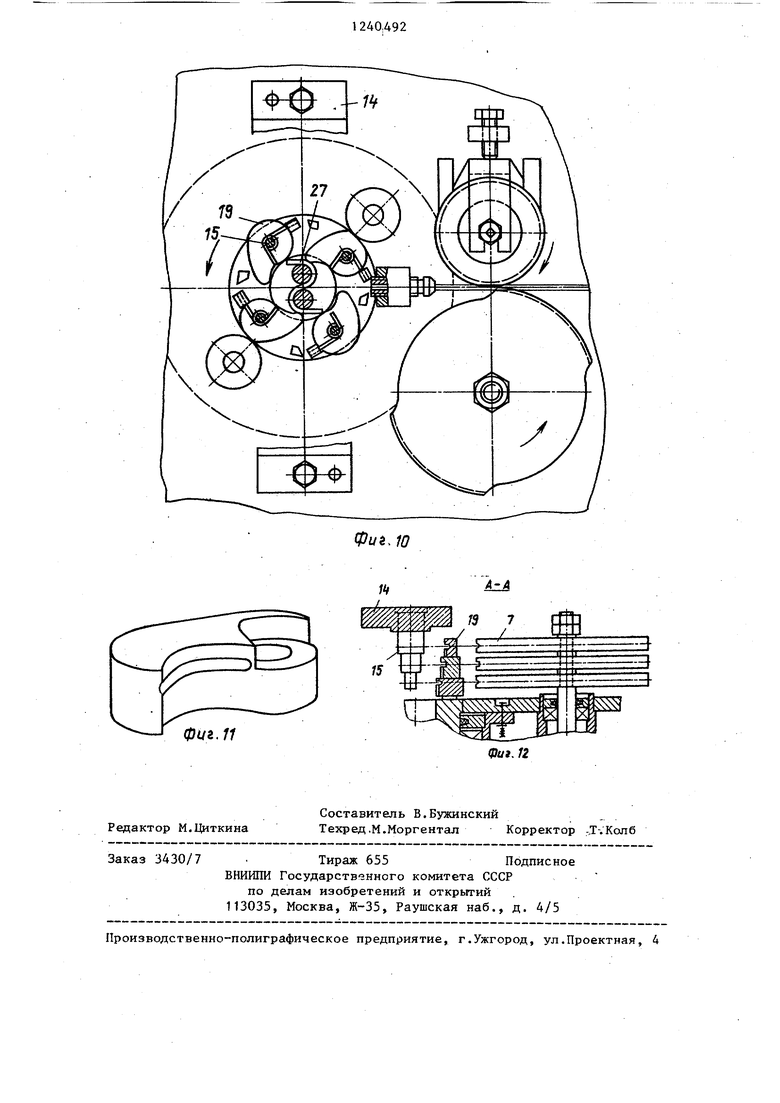

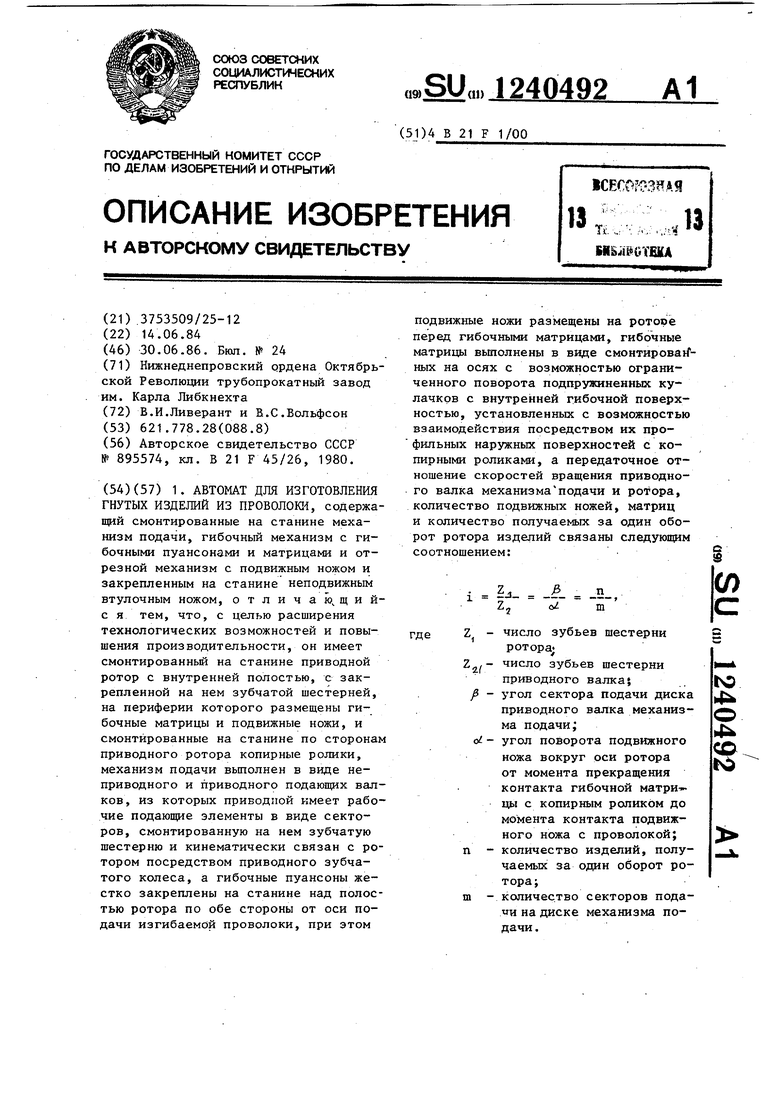

На фиг. 1 изображен автомат для изготовления гнутых -образных изделий из проволоки с конструктивно выбранной величиной п 2 и количеством секторов подачи m 1, вид сверху; на фиг. 2 - сечение А-А на фиг.1 на фиг, 3 - устройство с рабочим ин- струментом в другом положении; на фиг. 4 - сечение Б-В на фиг. 1, повернуто; на фиг. 5 - узел 1нафиг.1; на фиг. 6 - узел II на фиг. 3; на фиг. 7 - вид В на фиг. 4; на фиг.8 - то же, в аксонометрии.

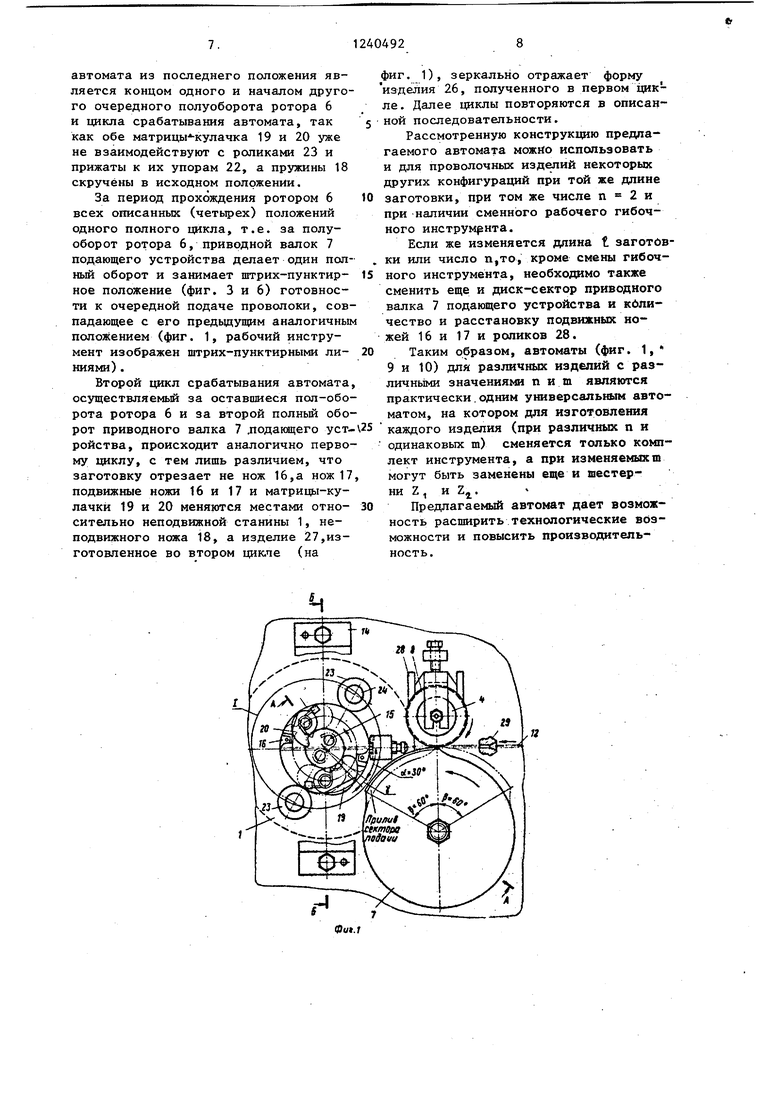

Н.а фиг, 9 показан автомат, для из.готов . ления гнутых |/ - образных изделий из проволоки с конструктивно выбранной величинойп 3, вид сверху. Данный автомат может иметь два варианта. Первый вариант: п 3, m 1. Тогда, т.е. при одном подаю-

iui;eM секторе, i

2л

3 1

Второй вариант: п . 3, m 3. Тогда, т.е. при трех подающих секторах, 3

- 5j -fL

и 8 oi .

1, Т.е. Z

На фиг. 10 изображен автомат для изготовления гнутых 2.-образных изделий из проволоки с конструктивно выб3. Автомат по п. 1, о т л и ч а- ю щ и и с я тем, что, с целью повышения производительности за счет многорядной подачи изгибаемого материала, пуансоны, матрицы и копирные ролики гибочного механизма вьшолнены ступенчатыми, при этом форма ступеней пуансонов и копирных роликов уширена кверху, а матриц - книзу.

5

0

5

0

5

0

ранной величиной п 4, вид сверху. Данньй автомат может иметь три варианта . Первый вариант: п 4, m 1. Тогда, т.е. при одном подающем секто- Z, 4

ре, 1 -Za 1

4. Второй

вариант: п 4, m 2. Тогда, т.е. при двух подающих секторах, i

2 . ;S 4

2. Третий вариант (не показан): п 4, m 4. Тогда, т.е. при четырех подающих сектоZ, Z.

pax, 1

-А - . - 1

ci 4

т.е.

число зубьев Z, Z и углы р к J. равны между собой.

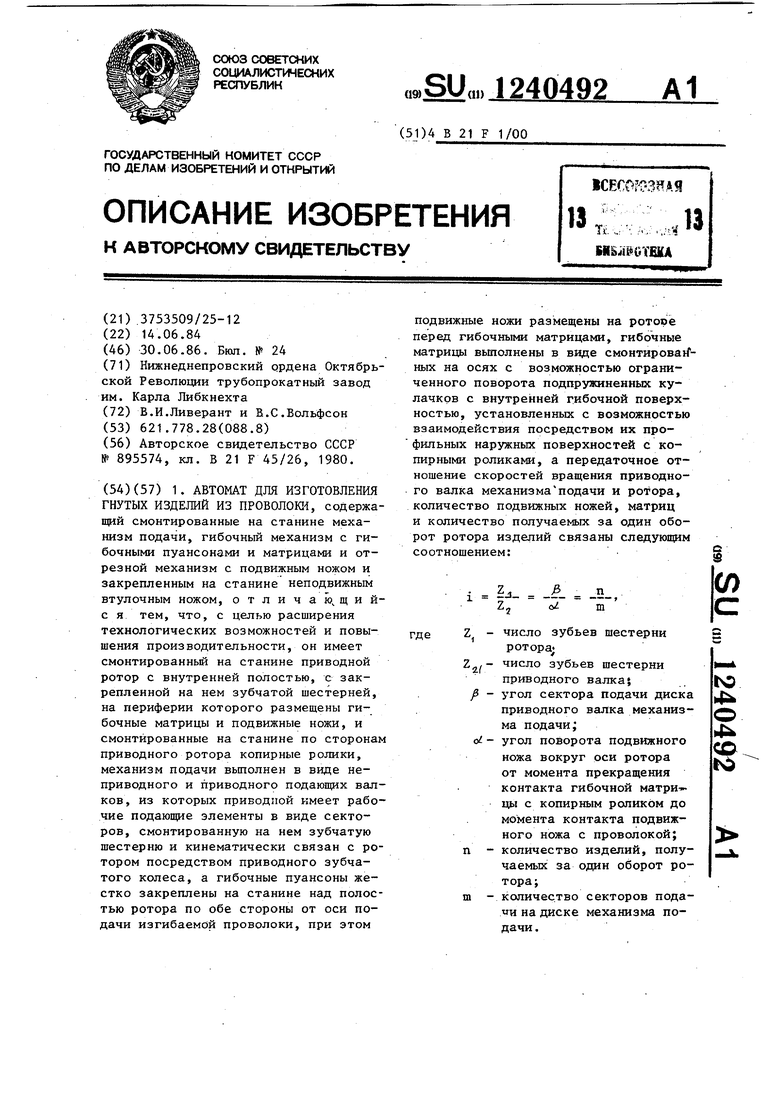

На фиг. 11 изображена одна из матриц автомата для изготовления -образного изделия в аксонометрии.

На фиг. 12 изображен предлагаемьй автомат в его многорядном и многоступенчато-многоярусном варианте. Штрих- пунктирными линиями изображены технологические направления подачи и обработки различных материалов на их ступенях-ярусах.

Предлагаемый автомат содержит неподвижную станину 1, в подшипниковых опорах 2-5 которой соответственно смонтированы ротор 6, приводной валок 7, неприводной валок 8 подающего валкового устройства и их обпрй приводной вал 9, кинематически связанный через червячньй редуктор 10 с электродвигателем 11. Диаметры делительных окружностей шестерен, приводных узлов 6, 7 и 9 имеют величины dg 120 мм, d 60 мм и d , 150мм. Следовательно, передаточное отношение скоростей вращения приводного валка 7 подающего устройства и ротора 6 при выбранных п 2 и количестве секторов подачи m 1 составляет:

d.

120:6 2:1,

что соответствует условию

п:ш п: 1 2:1. Приводной валок 7 подающего устройства взаимодействует через подаваемую проволоку 12 диаметром 5 мм. ;; неприводным валком 8 этого устройства и несет на себе в качестве рабочего органа круговой сектор диска, при этом длина I развертки дуги этого сектора равна длине отрезаемой заготовки, т.е. t 145 мм, а угол кругового сектора р 60,

т.е. р п- 0

2 30

при п Z и 3U , угол поворота подвижного ножа вокруг оси ротора из мгновенного положения это- го ножа в начале выхода гибочной матрицы из взаимодействия ее с роликом- опиром, закрепленным на станине,в мгновенное положение начала реза заготовки.

На станине 1 жестко закреплены неподвижный нож 13 в виде втулки с режущими кромками в отверстии и мост 14 с двумя пуансонами 15, свисающими возле оси вращения ротора над его продольным сквозным отверстием, при этом ротор 6 вьшолнен в виде гильзы, которая внизу снабжен шестерней (с диаметром делительной окружности dfi 120 мм), а вверху на торце имеет равномерно жестко закрепленные по окружности подвижные ножи 16 и 17 (две штуки), и подпружиненные возвратной пружиной 18 кручения матрицы- кулачки 19 и 20, поворотные на осях 21 вмонтированных в ротор 6, с ограничением возвратного поворота упорами 22, закрепленными на роторе 6, при этом каждый подвижный нож по отношению к следующей за.ним (по ходу вращения ротора, т.е. против часовой стрелки) матрице-кулачку выставлен на роторе с незначительным угловым опережением f, а по отношению к прямой линии - продольной оси заготовки (выставленной вдоль диаметра ротора при отрезке и перед гибкой) - под углом «1 30. Каждая матрица-кулачок 19 и 20 имеет две профилированные рабочие поверхности: одна, из них, ведомая и гибочная, взаимодействует через заготовку со своим пуансоном, а другая, ведущая и кулачковая, взаимодействует поочередно с двумя бесприводными роликами 23, вращающимися на неподвижных осях 24, закрепленных на станине 1. Количество пуансонов 15, матриц-кулачков 19 и 20 и роликов 23

определяется конструктивно и зависит от количества и глубины изгибов в изделии и количества п циклов автомата в одном обороте ротора, которое в данном варианте автомата равно двум.

На фиг. 3, 5, 6, 7 и 10 обозначены: прямая заготЬвка 25, -образное изделие 26, расположенное в автомате в первое цикле работы, т.е. во время первой половины оборота ротора;

2-образное изделие 27, расположенное в автомате во втором цикле работы .т.е. во время второй половины оборо- та ротора.

® автомате по ходу техцологи3 скогв процесса перед подаюпцим валковым устройством установлены бухтодержа- тель для катушки (бунта) с проволокой и механизм ее рихтовки (не показаны).

Неприводной валок 8 подающего валкового устройства имеет возможность регулировочного перемещения в салазках 28 в горизонтальной плоскости в направлении, перпендикулярном направлению подачи материала в ротор, к материалу или от него (для обеспечения необходимой силы прижатия валков к материалу различных профилей и размеров с целью устранения его проскал ьзьгаания) .

Имеется направляющая проводка 29 для материала При помощи механизма винт-гайка (втулка-нож 13 подобна винту, корпус 30 - гайке) осуществляется регулировка радиального-расстояния от режущей кромки неподвижного ножа до центра ротора. . Автомат работает следующим образом. Перед включением автомат заряжают

проволокой, конец которой вытягивается из бунта, протягивается через ролики механизма рихтовки (не показаны) и через направляющую проводку 29, затем вставляется между приводным 7

и неприводным 8 валками подакяцего устройства, при этом рабочие органы автомата занимают следующее исходное положение (на фиг. 1 рабочий инструмент изображен штрих-пунктирными линиями): приводной валок 7, изгото- вясь к повороту против часовой стрелки, началом рабочего кругового сектора прижимает к неприводному валку 8

проволоку, втянутую своим концом во втулку неподвижного ножа 13 заподлицо с ее круговой режущей кромкой Cj 6лижа.йший к неподвижному ножу 13 под- вижной нож 16 своей режущей кромкой расположен по отношению к прямой линии подачи заготовки под центральным углом поворота ротора о 30°; обе матрицы-кулачка 19 и 20 находятся в положении выхода их из взаимодействия с роликами 23 и своей ближайшей к заготовке точкой отстоят (в угловом измерении) на некоторый угол У от режущей кромки закрепленного впереди подвижного ножа 16.

Данная система механизмов работает при включенном электродвигателе 11.

За период поворота приводного вал- ка 7 на его центральный угол Р 60° (из штрих-пунктирного положения в положение, изображенное сплошными линиями) его круговой сектор подает проволоку на длину заготовки (f 145мм) между гибочными пуансонами 15 через центр ротора 6 и заканчивает, свой контакт с неприводным валком 8, а ротор 6, повернувшись на свой цент ральный угол о 30 , касается подвижным ножом 16 материала проволо- ки 12 и в следующее мгновение отрезает заготовку 25. Матрица-кулачок 19, отстоящая на угол от сопровождаемого ею подвижного ножа 16, на этот же угол у отстоит теперь уже и от заготовки 25, выставленной вдоль общей прямой линии, на которой расположены центр вращения ротора 6, осевая линия втулки неподвижного ножа 13, ось направляющей проводки 29 и линия подачи проволоки в автомат. Пружины 18 кручения прижимают матрицы-кулачки 19 и 20 к их упорам 22.

При дальнейшем непрерывном враще- НИИ ротора 6 заготовка 25 зажата в роторе 6 подвижными ножами 16 и 17, ножи 16 и17 и матрицы-кулачки 19 и 20, вращаясь с ротором 6, находятся в таком же взаимном положении (т.е. под углом Y ) и продолжают в нем находиться и при соприкосновении с заготовкой матриц-кулачков 19 и 20, уже начинающих обвивать ею пуансоны 15, вплоть до соприкосновения кулач- ковых поверхностей с роликами 23; пружины 18 прижимают патрицы-кулачки 19 и 20 к их упорам 22 (такое

мгновенное положение на чертеже не показано).

После соприкосновения при дальнейшем вращении ротор 6 (фиг. 3 и 6) последовательно проходит через мгновенные положения, одно из которых показано штрих-пунктирными линиями, а последуклцее показано сплошными линиями, матрицы-кулачки 19 и 20, поворачиваемые вокруг своих осей 21 роликами 23, отходят от своих упоров 22 и продолжают обвивать заготовку вокруг пуансонов 15 (угол f изменяется), а пружины 18 раскручиваются.

В штрих-пунктирном положении (пружины 18 раскручены) матрица-кулачок 1 изгибает свой конец заготовки до его незавершенного состояния, а матрица- кулачок 20 обрабатываемый, ею конец -: до завершенного состояния (изделие 26 на фиг. 3 и 6).

По ходу перемещения до положения, изображенного сплошными линиями,матрица -кулачок 19 под воздействием ролика 23 продолжает изгибать свой конец заготовки до завершенного состояния , при котором упор 22 матрицы-кулачка 19 максимально удален от последней и ее пружина 18 наиболее раскручена, а матрица-кулачок 20, завершив свою гибку в начале выхода из штрих-пунктирного положения, прекращает взаимодействие с роликом 23 и, возвращенная своей пружиной 18 (при ее скручивании) в исходное нерабочее положение, отходит от пуансона и изделия и прижимается к своему лотку 22. В этом последнем положении, изображенном сплошной линией, полностью заканчивается изготовление -образного изделия 26.

В начале выхода из последнего положения матрица-кулачок 19 прекращает взаимодействие со своим роликом 23 и, возвращенная своей пружиной 18 (при ее скручивании) в исходное нерабочее положение, отходит от пуансона и изделия и прижимается к своему упору 22, а готовое изделие 26 не сжимаемое матрицами-кулачками, спадает под действием своего веса с пуансонов 15 через сквозное вертикальное отверстие q в гильзе ротора 6 в тару, которая установлена под автоматом (не показана). Так срабатывает гравитационньА механизм сьема готовых изделий. Мгновение выхода

автомата из последнего положения является концом одного и началом другого очередного полуоборота ротора 6 и цикла срабатывания автомата, так как обе матрицы -кулачка 19 и 20 уже не взаимодействуют с роликами 23 и прижаты к их упорам 22, а пружины 18 скручены в исходном положении.

За период прохождения ротором 6 всех описанных (четырех) положений одного полного цикла, т.е. за полуоборот ротора 6, приводной валок 7 подающего устройства делает один полный оборот и занимает штрих-пунктир- ное положение (фиг. 3 и 6) готовности к очередной подаче проволоки, совпадающее с его предьщущим аналогичным положением (фиг. 1, рабочий инструмент изображен щтрих-пунктирными ли- ниями).

Второй цикл срабатывания автомата, осуществляемьй за оставшиеся пол-оборота ротора 6 и за второй полньй оборот приводного валка 7 .подакяцего устройства, происходит аналогично первому циклу, с тем лишь различием, что заготовку отрезает не нож 16,а нож 17 подвижные ножи 16 и 17 и матрицы-кулачки 19 и 20 меняются местами отно- сительно неподвижной станины 1, неподвижного ножа 18, а изделие 27,изготовленное во втором цикле (на

иг. 1), зеркально отражает форму зделия 26, полученного в первом цике . Далее циклы повторяются в описан ной последовательности.

Рассмотренную конструкхщю предлагаемого автомата можно использовать и для проволочных изделий некоторых других конфигураций при той же длине заготовки, при том же числе п 2 и при наличии сменного рабочего гибочного инструмента.

Если же изменяется длина t заготовки или число п,то, кроме смены гибочного инструмента, необходимо также сменить еще и диск-сектор приводного валка 7 подающего устройства и кбли- чество и расстановку подвижных ножей 16 и 17 и роликов 28.

Таким образом, автоматы (фиг. 1, 9 и 10) для различных изделий с раз- личнь1ми значениями пит являются практически.одним универсальным автоматом, на котором для изготовления каждого изделия (при различных п и одинаковых т) сменяется только комплект инструмента, а при изменяемыхm могут быть заменены еще и шестерни Z, и Z.

Предлагаемый автомат дает возможность расщирить технологические возможности и повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления гнутых изделий из проволоки | 1980 |

|

SU906637A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Автомат для изготовления гнутых изделий | 1986 |

|

SU1400739A1 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Автомат для изготовления скрепок | 1986 |

|

SU1379000A1 |

| Автомат для изготовления гнутых изделий из проволоки | 1976 |

|

SU644580A1 |

| Автомат для гибки деталей из проволоки | 1986 |

|

SU1449208A1 |

| Устройство для изготовления из проволоки фигурных пружинных деталей | 1989 |

|

SU1688964A1 |

fj

ф5

Ч

б 15

I

I 7519

21

20

19

22

IS

20

21

фиг.В

puSodtf

Фиг. 8

Фиг.З

Фи. Ю

Фиг. 11

Ь4

Редактор М.Циткина

Составитель В.Бужинский

Техред,М.Моргентал Корректор -,Т-.Кол6

Заказ 3430/7 Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фиг. 12

| Автомат для изготовления деталей из проволоки | 1980 |

|

SU895574A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-30—Публикация

1984-06-14—Подача