Изобретение относится к области металлообработки и может быть использовано в устройствах для изготовления штампов для вытяжки деталей из листового материала в условиях серийнбго производства.

Целью изобретения является снижение трудоемкости энергозатрат и расширение номенклатуры получаемых изделий.

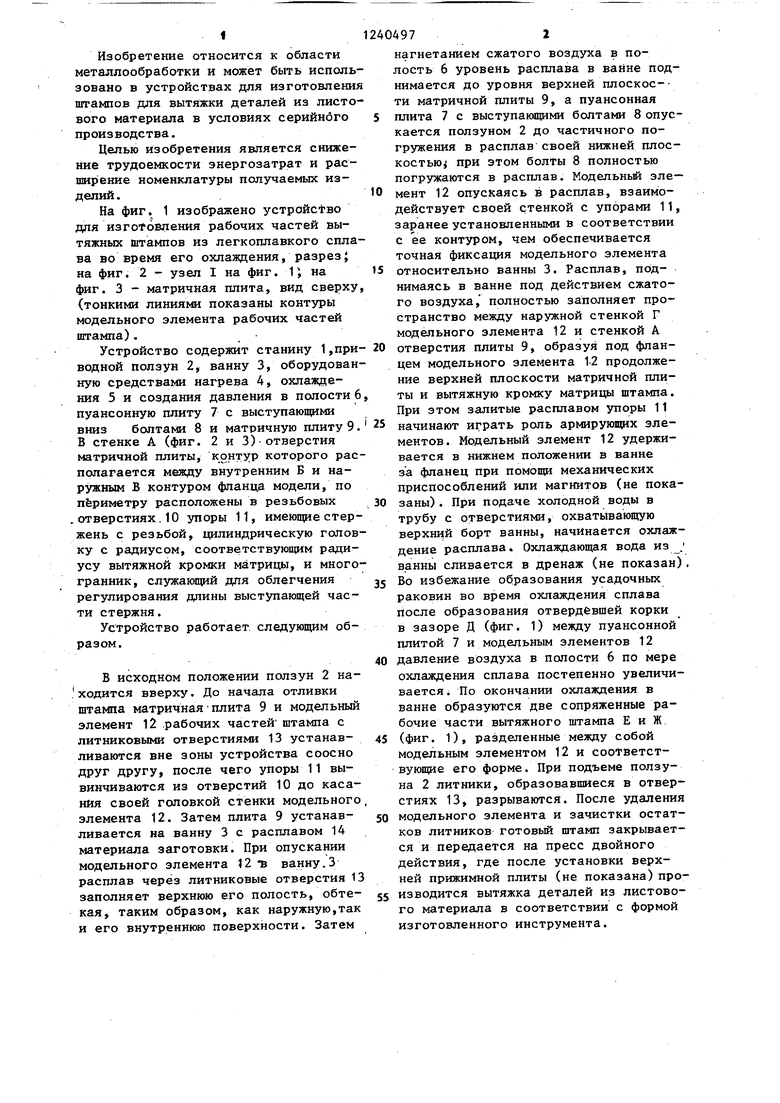

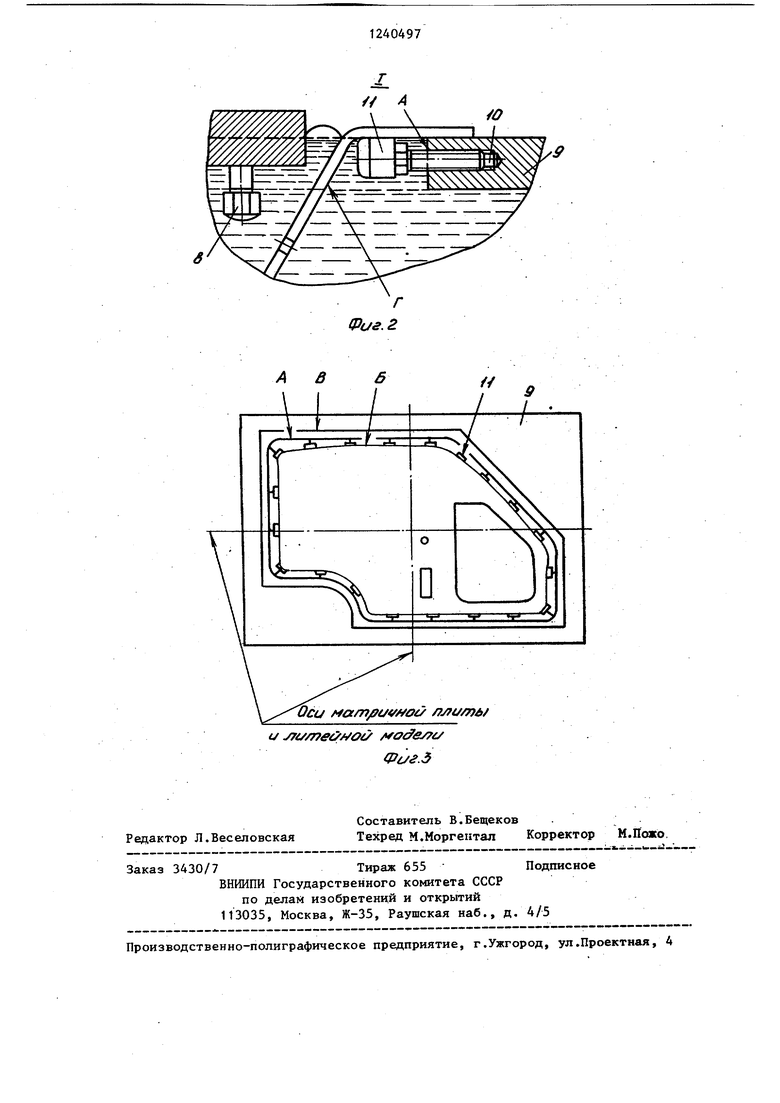

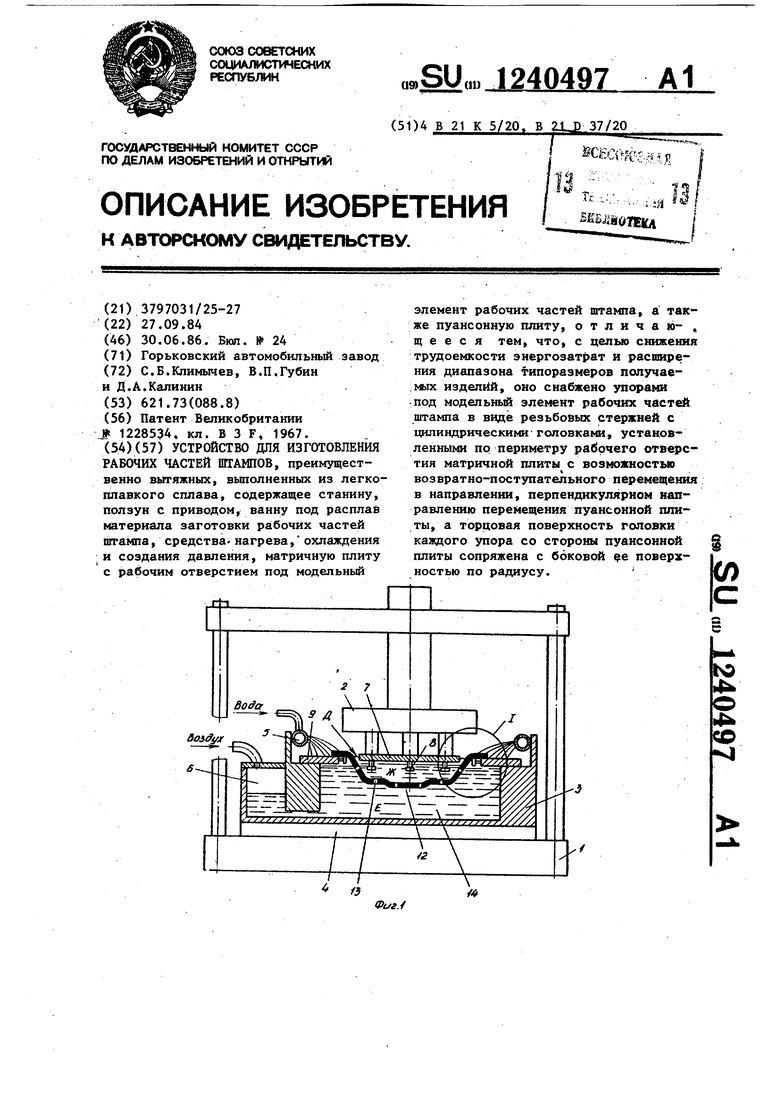

На фиг. 1 изображено устройство для изготовления рабочих частей вытяжных штампов из легкоплавкого сплава во время его охлаждения, разрез; на фиг. 2 - узел I на фиг. 1i на фиг. 3 - матричная плита, вид сверху (тонкими линиями показаны контуры модельного элемента рабочих частей штампа).

Устройство содержит станину 1,при- водной ползун 2, ванну 3, оборудованную средствами нагрева 4, охлаждения 5 и создания давления в полости 6 пуансонную плиту 7 с выступающими вниз болтами 8 и матричную плиту 9. В стенке А (фиг. 2 и 3) отверстия матричной плиты, контур которого располагается между внутренним Б и наружным В контуром фланца модели, по периметру расположены в резьбовых .отверстиях.10 упоры 11, имеющие стержень с резьбой, цилиндрическую головку с радиусом, соответствующим радиусу вытяжной кромки матрицы, и многогранник, служакнций для облегчения регулирования длины выступающей части стержня.

Устройство работает, следующим образом.

В исходном положении ползун 2 на- . ходится вверху. До начала отливки штампа матричнаяплита 9 и модельный элемент 12 рабочих частей штампа с литниковыми отверстиями 13 устанав- ливаются вне зоны устройства соосно друг другу, после чего упоры 11 вывинчиваются из отверстий 10 до касания своей головкой стенки модельного элемента 12. Затем плита 9 устанав- ливается на ванну 3 с расплавом 14 материала заготовки. При опускании модельного элемента 12 -в ванну,3 расплав через литниковые отверстия 13 заполняет верхнюю его полость, обте- кая, таким образом, как наружную,так и его внутреннюю поверхности. Затем

нагнетанием сжатого воздуха в полость 6 уровень расплава в ванне поднимается до уровня верхней плоское-- ти матричной плиты 9, а пуансонная плита 7 с выступающими болтами 8 опускается ползуном 2 до частичного погружения в расплав своей нижней плос костью при этом болты 8 полностью погружаются в расплав. Модельный элемент 12 опускаясь в расплав, взаимодействует своей стенкой с упорами 11 заранее установленными в соответствии с ее контуром, чем обеспечивается точная фиксация модельного элемента относительно ванны 3. Расплав, поднимаясь в ванне под действием сжатого воздуха, полностью заполняет пространство между наружной стенкой Г модельного элемента 12 и стенкой А отверстия плиты 9, образуя под фланцем модельного элемента ,2 продолжение верхней плоскости матричной плиты и вытяжную кромку матрицы штампа. При этом залитые расплавом упоры 11 начинают играть роль армирующих элементов. Модельный элемент 12 удерживается в нижнем положении в ванне за фланец при помощи механических приспособлений или магнитов (не показаны) . При подаче холодной воды в трубу С отверстиями, охватывающую верхний борт ванны, начинается охлаждение расплава. Охлаждающая вода из ванны сливается в дренаж (не показан) Во избежание образования усадочных раковин во время охлаждения сплава После образования отвердевшей корки в зазоре Д (фиг. 1) между пуансонной плитой 7 и модельным элементов 12 давление воздуха в полости 6 по мере охлаждения сплава постепенно увеличивается i По окончании охлаждения в ванне образуются две сопряженные рабочие части вытяжного штампа Ей Ж. (фиг. 1), разделенные между собой модельным элементом 12 и соответст- вуюш;ие его форме. При подъеме ползуна 2 литники, образовавшиеся в отверстиях 13, разрываются. После удаления модельного элемента и зачистки остатков литников готовый штамп закрывается и передается на пресс двойного действия, где после установки верхней прижимной плиты (не показана) производится вытяжка деталей из листового материала в соответствии с формой изготовленного инструмента.

/г

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления рабочих частей вытяжных штампов из легкоплавкого сплава | 1990 |

|

SU1799678A1 |

| Устройство для изготовления рабочих частей вытяжных штампов | 1984 |

|

SU1253729A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯЖНОГО ШТАМПА | 1991 |

|

RU2015832C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

| Литьевая форма для изготовления полимерных изделий | 1984 |

|

SU1197862A1 |

| Литьевая форма | 1980 |

|

SU982278A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2026143C1 |

Оси /х/7с//7)б/

Lf //пее ой Фс/г.5

Редактор Л.Веселовская

Заказ 3430/7Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель В.Бещеков .

Техред М.Моргентал Корректор М.Пожо.

| Патент Великобритании 1228534 | |||

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-06-30—Публикация

1984-09-27—Подача