Изобретение относится к станкостроению, в частности к устройствам для удаления заусенцев с торцов кольцевых изделий на их внутренний кромка

Целью изобретения является автома- тизация работы устройства. .

Поставленная цель достигается путем снабжения оправки приводом ве4)ти- кального перемещения и выполнением на оправке двух цилиндрических пояс- ков с обнижением между ними.

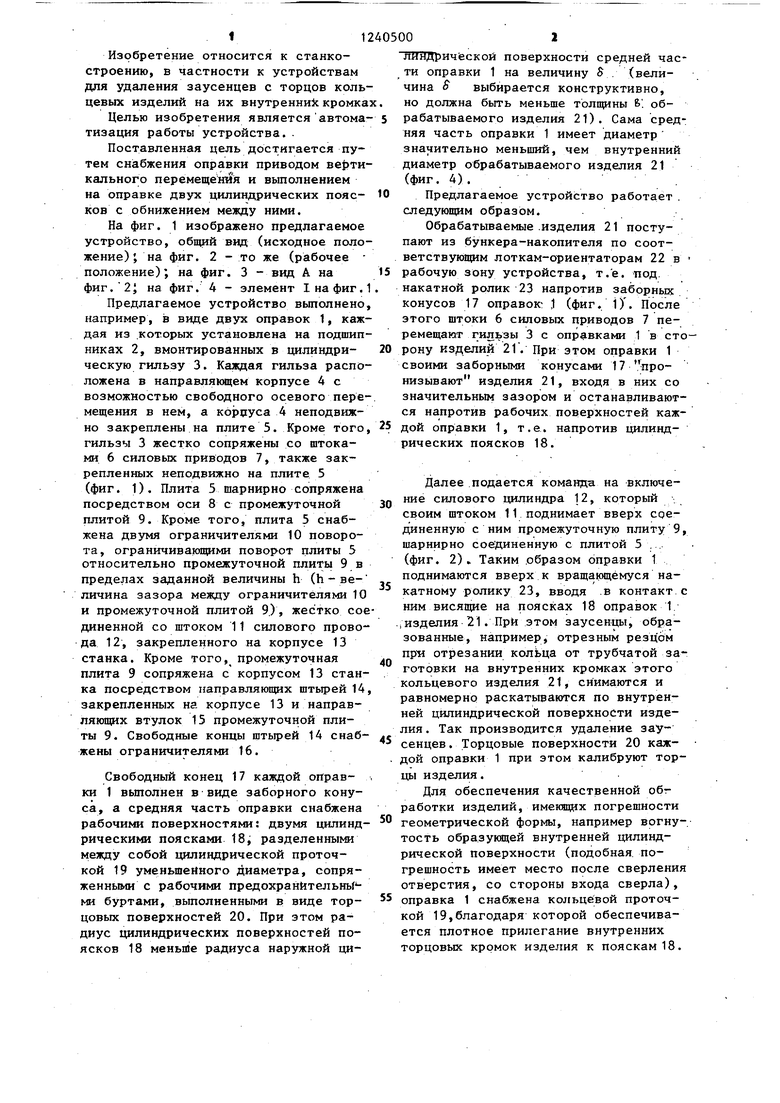

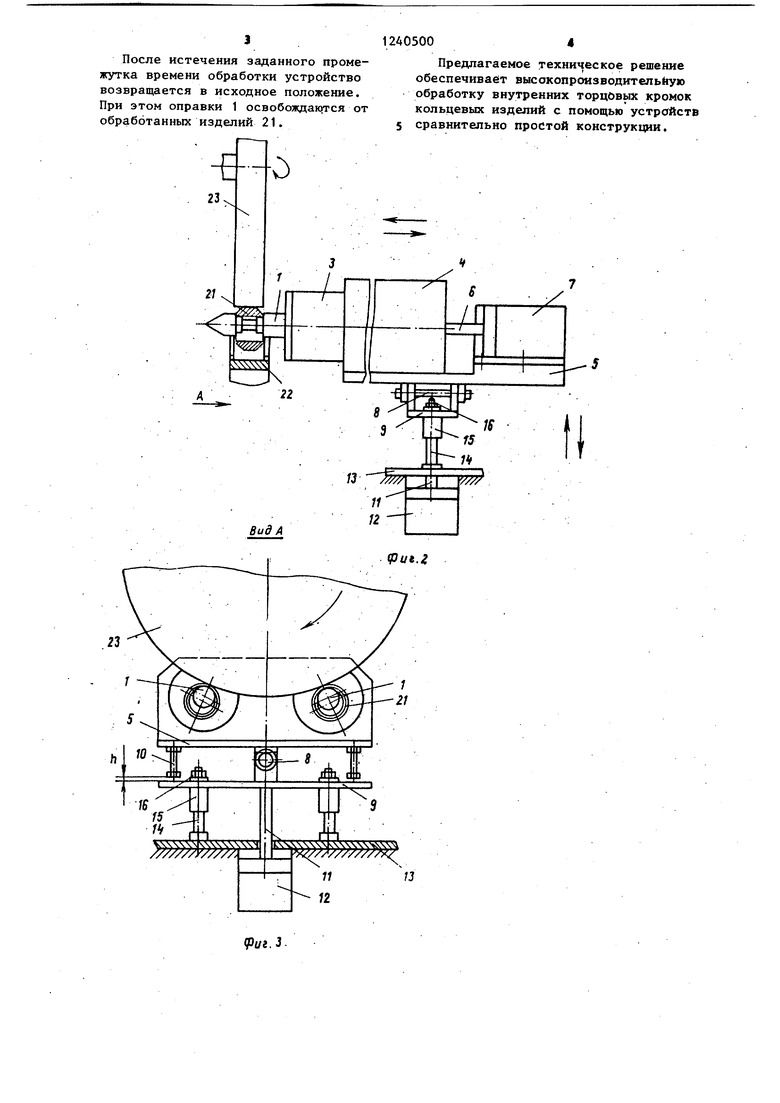

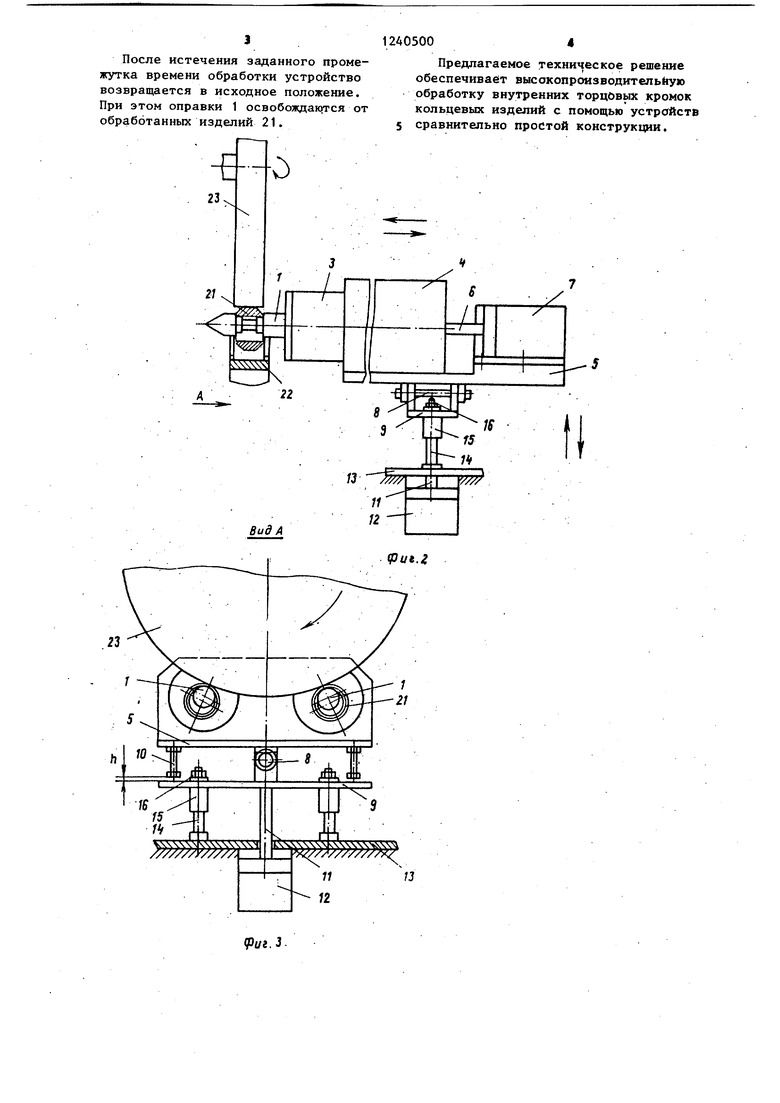

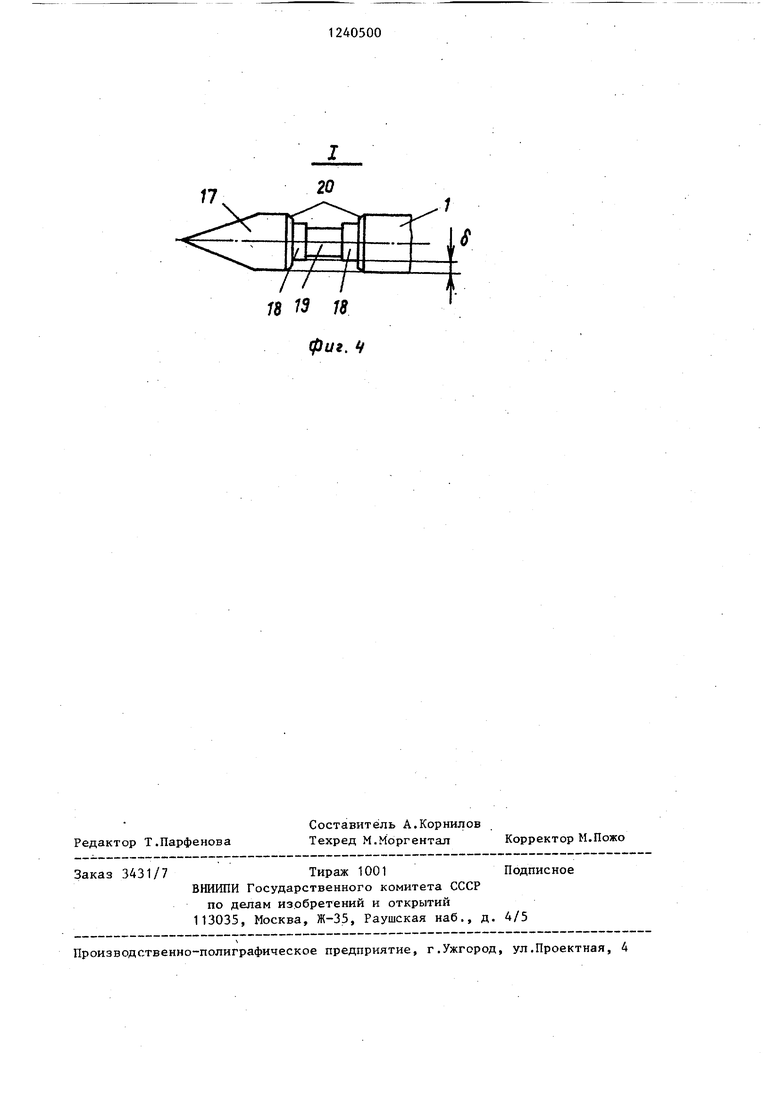

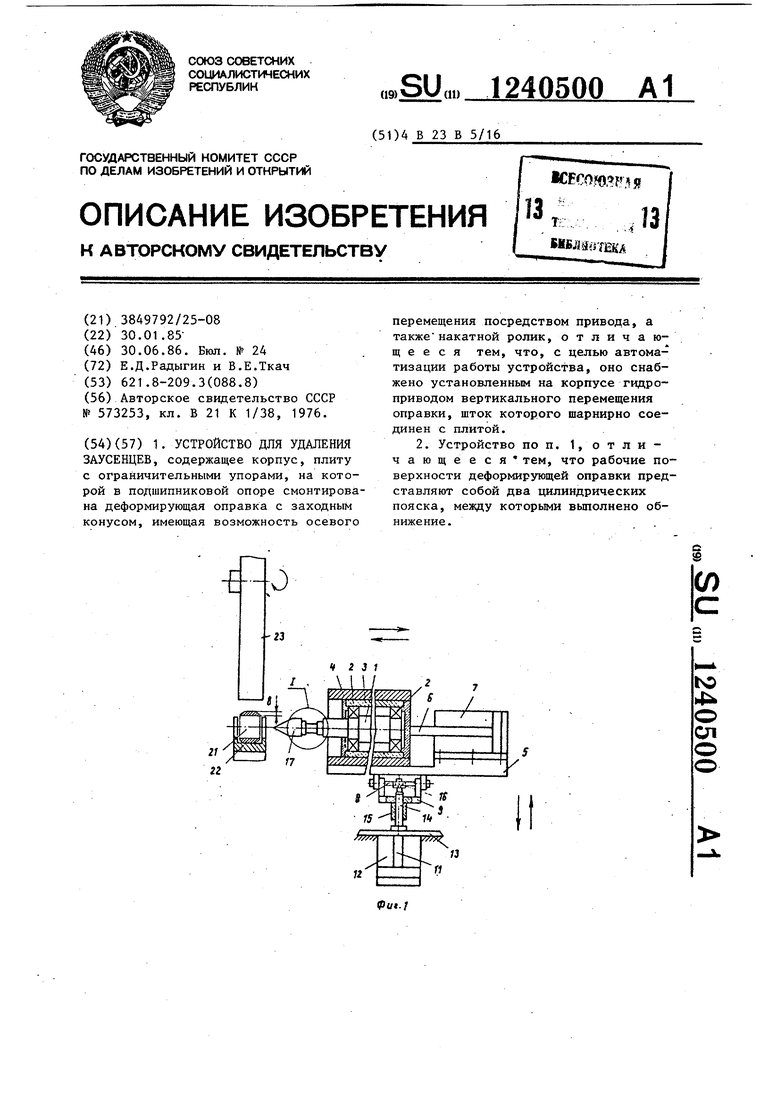

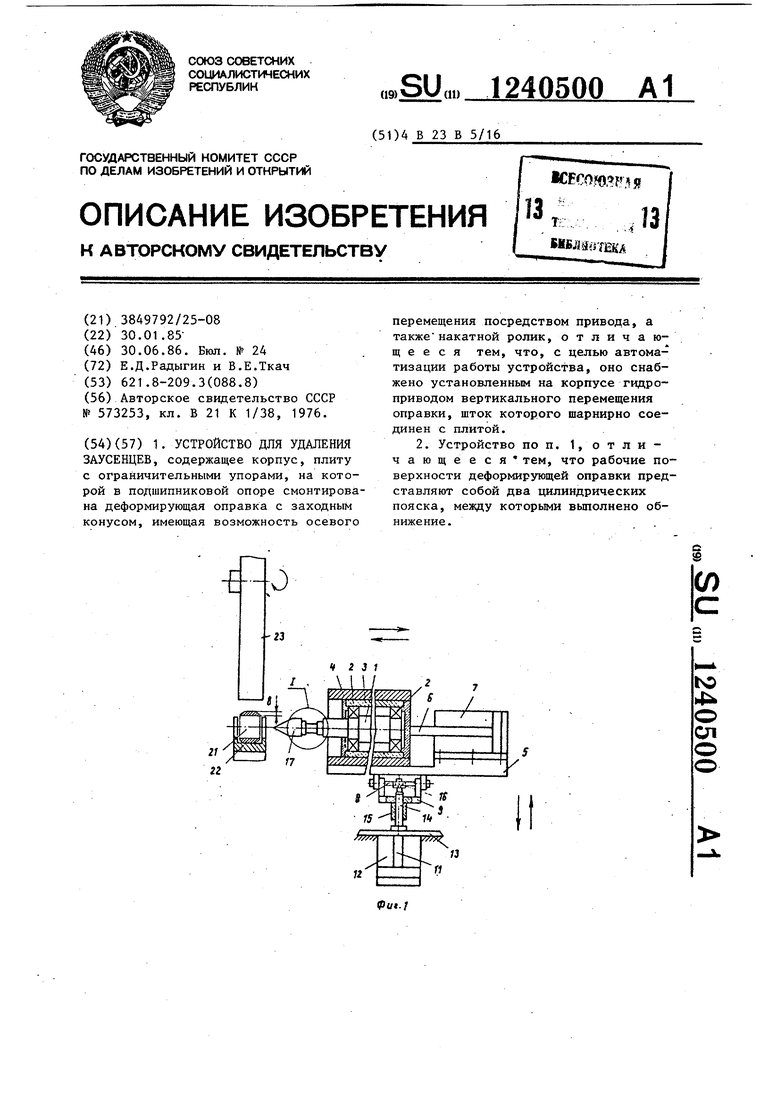

На фиг. 1 изображено предлагаемое устройство, общий вид (исходное положение); на фиг. 2 - то же (рабочее положение); на фиг. 3 - вид А на фиг. 2; на фиг. 4 - элемент Хна фиг. 1

Предлагаемое устройство выполнено, например, в виде двух оправок 1, каждая из .которых установлена на подшипниках 2, вмонтированных в цилиндрическую гильзу 3. Каждая гильза расположена в направляющем корпусе 4с возможностью свободного осевого перемещения в нем, а корцуса 4 неподвижно закреплены на плите 5. Кроме того, гильзы 3 жестко сопряжены со штоками 6 силовых приводов 7, также закрепленных неподвижно на плите 5 (фиг. 1). Плита 5 шарнирно сопряжена посредством оси 8 с промежуточной плитой 9. Кроме того, плита 5 снабжена язумя ограничителями 10 поворота, ограничивающими поворот плиты 5 относительно промежуточной плиты 9 в пределах заданной величины h (h-ве- личина зазора между ограничителями 10 и промежуточной плитой 9.) , жестко соединенной со штоком 11 силового провода 12, закрепленного на корпусе 13 станка. Кроме того, промежуточная плита 9 сопряжена с корпусом 13 стан- ка посредством направляющих штырей 14 закрепленных на корпусе 13 и направляющих втулок 15 промежуточной плиты 9. Свободные концы штырей 14 снаб- жены ограничителями 16.

Свободный конец 17 каждой оправ- ки 1 вьшолнен в виде заборного конуса, а средняя часть оправки снабжена рабочими поверхностями: двумя цилиндрическими поясками 18, разделенными между собой цилиндрической проточкой 19 уме:ньшейного диаметра, сопряженными с рабочими предохранйтельньГ - ми буртами, вьтолненными в виде торцовых поверхностей 20. При этом радиус цилиндрических поверхностей поясков 18 меньше радиуса наружной ци

15

20

.

5

Ю

2530 о. j

405002

ли НДР ич ее кой поверхности средней части оправки 1 на величину S . (величина S выбирается конструктивно, но должна быть меньше толщины 6. обрабатываемого изделия 21). Сама средняя часть оправки 1 имеет диаметр значительно меньший, чем внутренний диаметр обрабатываемого изделия 21 (фиг. 4).

Предлагаемое устройство работает следующим образом.

Обрабатываемые .изделия 21 поступают из бункера-накопителя по соответствующим лоткам-ориентаторам 22 в рабочую зону устройства, т.е. под. накатной ролик 23 напротив забррньк конусов 17 оправою ,1 (фиг. 1). После этого штоки 6 силовых приводов 7 перемещают гильзы 3 с оправками 1 в сторону изделий 21. При этом оправки 1 своими заборными конусами 17 пронизывают изделия 21, входя в них со значительным зазором и останавливаются напротив рабочих поверхностей каждой оправки 1, т.е. напротив цилиндрических поясков 18.

Далее .подается команда на включение силового цилиндра 12, который своим штоком 11 поднимает вверх соединенную с ним промежуточную плиту 9, шарнирно соединенную с плитой 5 ... (фиг. 2).. Таким .образом оправки 1 поднимаются вверх к вращающемуся накатному ролику 23, вводя .в контакт с ним висящие на поясках 18 оправок 1 изделия 21 .При этом заусенцы, образованные, например, отрезным резц ом прм отрезании колЬца от трубчатой заготовки на внутренних кромках этого кольцевого изделия 21, снимаются и равномерно раскатываются по внутренней цилиндрической поверхности издеия . Так производится удаление заусенцев . Торцовые поверхности 20 каж- ои оправки 1 при этом калибруют торцы изделия.

Для обеспечения качественной обг работки изделий, именлвдх погрешности геометрической формы, например вогнутость обра.зукяцей внутренней цилиндрической поверхности (подобная, погрешность имеет место после сверления отверстия, со стороны входа сверла), оправка 1 снабжена кольце вой проточкой 19,благодаря которой обеспечивается плотное прилегание внутренних торцовых кромок изделия к пояскам 18.

После истечения заданного промежутка времени обработки устройство возвращается в исходное положение. При этом оправки 1 освобождаются от обработанных изделий 21.

Предлагаемое техническое решение обеспечивает высскопроизводительЬую обработку внутренних торцовых кромок кольцевых изделий с помощью устройств сравнительно простой конструкции.

-€23

/J

(риг.З.

17

фиг. Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскатки | 1977 |

|

SU829275A1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| Оправка прошивного стана | 1975 |

|

SU522868A1 |

| Устройство для выпрессовки гильз блока цилиндров | 1988 |

|

SU1636171A1 |

| Штамп для правки отводов | 1978 |

|

SU679281A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ОПРАВКИ С ОСИ МЕХАНИЗМА ПОДАЧИ ОПРАВОК НА ОСЬ ПРОКАТКИ И ЗАРЯДКИ | 1994 |

|

RU2108176C1 |

| Автомат для одновременной гибки в противоположных направлениях концов длинномерной заготовки | 1987 |

|

SU1542659A1 |

| Станок для шлифования цилиндрических деталей | 1980 |

|

SU891352A1 |

| Станок для отбортовки и закатки жестяных изделий | 1988 |

|

SU1683846A1 |

| Устройство для раскатки кольцевых поковок | 1976 |

|

SU573253A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-30—Публикация

1985-01-30—Подача