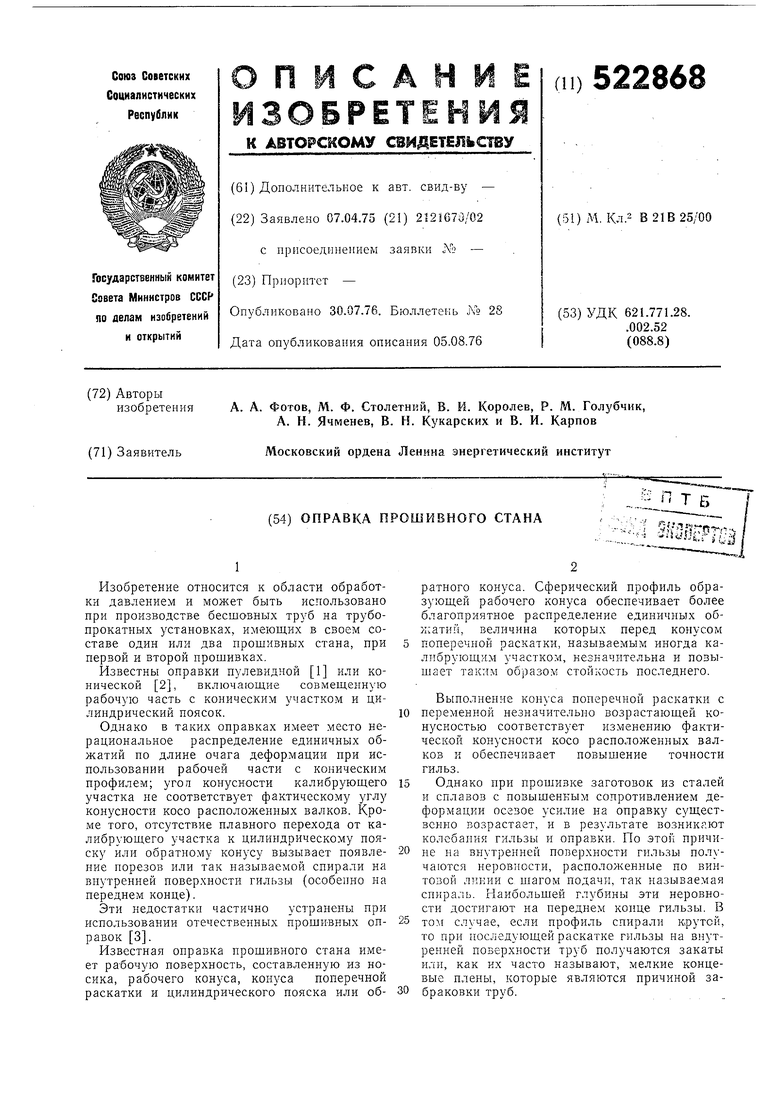

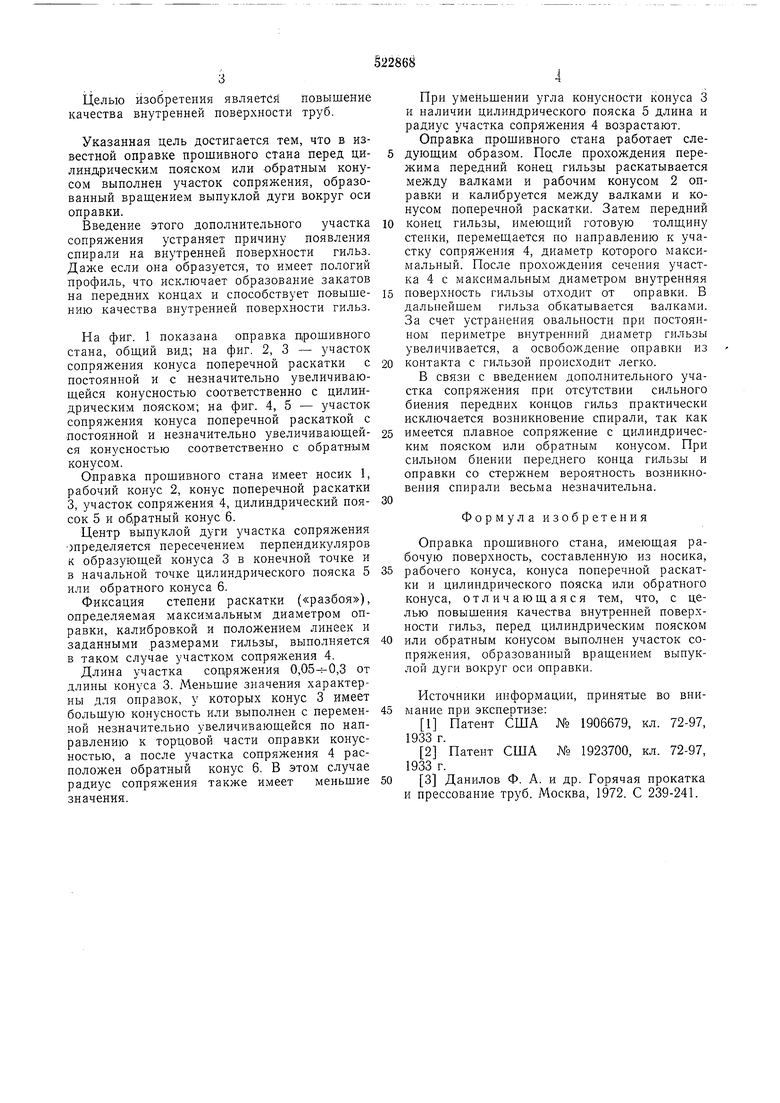

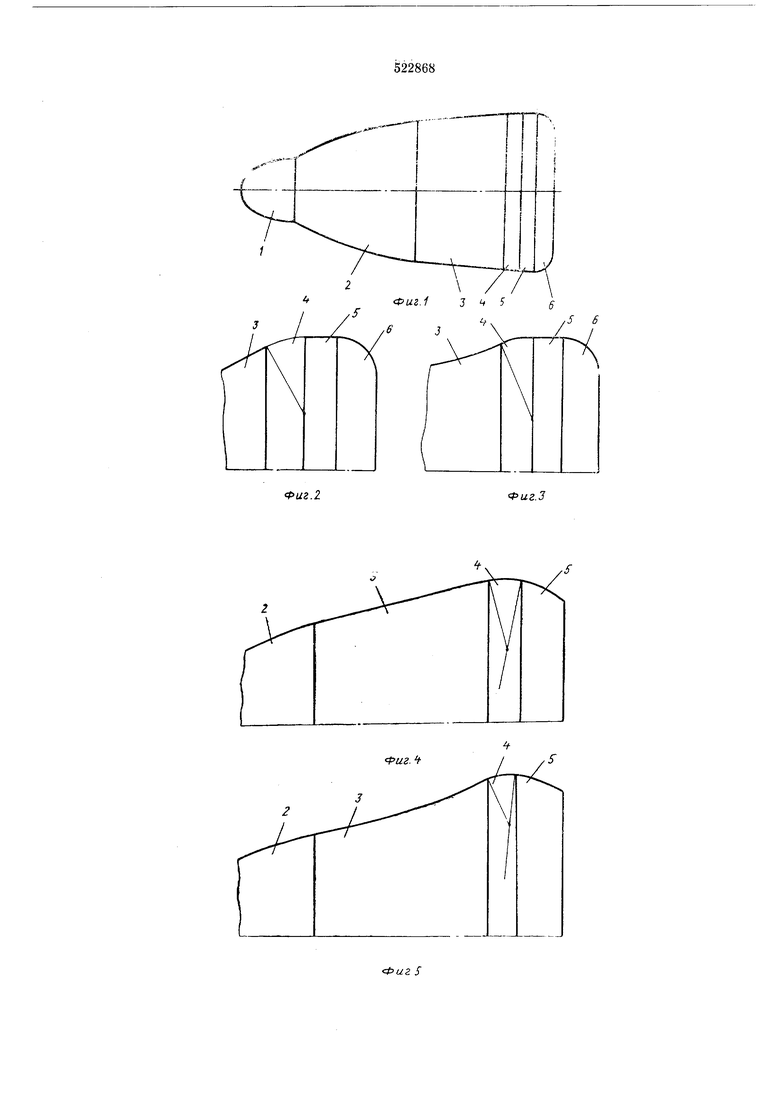

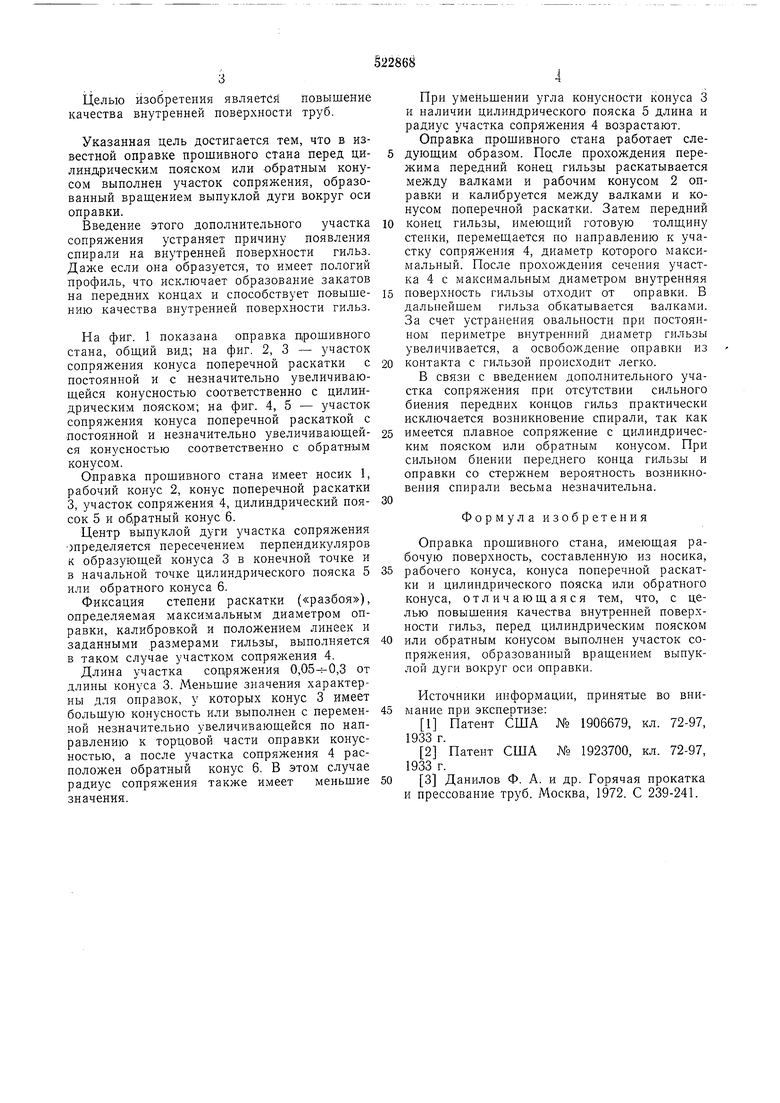

Изобретение относится к области обработки давлением и может быть использовано при производстве бесшовных труб на трубопрокатных установках, имеющих в своем составе один или два прошивных стана, при первой и второй прошивках. Известны оправки пулевидной 1 или конической 2, включаюш,ие совмещенную рабочую часть с коническим участком и цилиндрический поясок. Однако в таких оправках имеет место нерациональное распределение единичных обжатий по длине очага деформации при использовании рабочей части с коническим профилем; угол конусности калибрующего участка не соответствует фактическому углу конусности косо расположенных валков. Кроме того, отсутствие плавного перехода от калибрующего участка к цилиндрическому пояску или обратному конусу вызывает появлеиие порезов или так называемой спирали на внутренней поверхности гильзы (особенно на переднем конце). Эти недостатки частично устранены при использовании отечественных прошивных оправок 3. Известная оправка прошивного стана имеет рабочую поверхность, составленную на носика, рабочего конуса, конуса поперечной раскатки и цилиндрического пояска или обратного конуса. Сферический профиль образующей рабочего конуса обеспечивает более благоприятное распределение единичных обжатий, величина которых перед конусом поперечной раскатки, называемым иногда калибрующим участком, незначительна и повышает таким образом стойкость последнего. Выполнение конуса поперечной раскатки с переменной незначительно возрастающей конусностью соответствует изменению фактической конусности косо расположенных валков и обеспечивает повышение точности гильз. Однако нри прошивке заготовок из сталей и сплавов с повышенным сопротивлением деформации осевое усилие на оправку существенно возрастает, и в результате возникают колебания гильзы и оправки. По этой причине на внутренней поверхности гильзы получаются неровности, расположенные по винтовой лкнии с шагом подачи, так называемая спираль. Наибольшей глубины эти неровности достигают на переднем конце гильзы. В том случае, если профиль спирали крутой, то при последующей раскатке гильзы на внутренней поверхности труб получаются закаты или, как их часто называют, мелкие концевые плены, которые являются причиной забраковки труб. Целью изобретения являетсй повышение качества внутренней новерхности труб. Указанная цель достигается тем, что в известной оправке прошивного стана перед цилиндрически.м пояском или обратным конусом выполнен участок сопряжения, образованный вращением выпуклой дуги вокруг оси оправки. Введение этого дополнительного участка сопряжения устраняет причину появления спирали на внутренней поверхности гильз. Даже если она образуется, то имеет пологий профиль, что исключает образование закатов на передних концах и способствует повышению качества внутренней поверхности гильз. На фиг. 1 показана оправка црошивного стана, обш,ий вид; на фиг. 2, 3 - участок сопряжения конуса поперечной раскатки с постоянной и с незначительно увеличивающейся конусностью соответственно с цилиндрическим пояском; на фиг. 4, 5 - участок сопряжения конуса поперечной раскаткой с постоянной и незначительно увеличивающейся конусностью соответственно с обратным конусом. Оправка прошивного стана имеет носик 1, рабочий конус 2, конус поперечной раскатки 3, участок сопряжения 4, цилиндрический поясок 5 и обратный конус 6. Центр выпуклой дуги участка сопряжения определяется пересечением перпендикуляров к образующей конуса 3 в конечной точке и в начальной точке цилиндрического пояска 5 или обратного конуса 6. Фиксация степени раскатки («разбоя), определяемая максимальным диаметром оправки, калибровкой и положением линеек и заданными размерами гильзы, выполняется в таком случае участком сопряжения 4. Длина участка содряжения 0,05-4-0,3 от длины конуса 3. Меньшие значения характерны для оправок, у которых конус 3 имеет большую конусность или выполнен с переменной незначительно увеличивающейся по направлению к торцовой части оправки конусностью, а после участка сопряжения 4 расположен обратный конус 6. В этом случае радиус сопряжения также имеет меньшие значения. При уменьшении угла конусности конуса 3 и наличии цилиндрического пояска 5 длина и радиус участка сопряжения 4 возрастают. Оправка прошивного стана работает следующим образом. После прохождения пережима передний конец гильзы раскатывается между валками и рабочим конусом 2 оправки и калибруется между валками и конусом поперечной раскатки. Затем передний конец гильзы, имеющий готовую толщину стенки, перемещается по направлению к участку сопряжения 4, диаметр которого максимальный. После прохождения сечения участка 4 с максимальным диаметром внутренняя поверхность гильзы отходит от оправки. В дальнейшем гильза обкатывается валками. За счет устранения овальности при постоянном перр1метре внутренний диаметр гильзы увеличивается, а освобождение оправки из контакта с гильзой происходит легко. В связи с введением дополнительного участка сопряжения при отсутствии сильного биения передних концов гильз практически исключается возникновение спирали, так как имеется плавное сопряжение с цилиндрическим пояском или обратным конусом. При сильном биении переднего конца гильзы и оправки со стержнем вероятность возникновения спирали весьма незначительна. Формула изобретения Оправка прошивного стана, имеющая рабочую поверхность, составленную из носика, рабочего конуса, конуса поперечной раскатки и цилиндрического пояска или обратного конуса, отличающаяся тем, что, с целью повышения качества внутренней поверхности гильз, перед цилиндрическим пояском или обратным конусом выполнен участок сопряжения, образованный вращением выпуклой дуги вокруг оси оправки. Источники информации, принятые во внимание при экспертизе: I Патент США № 1906679, кл. 72-97, 1933 г. 2 Патент США № 1923700, кл. 72-97, 1933 г. 3 Данилов Ф. А. и др. Горячая прокатка и прессование труб. Москва, 1972. С 239-241.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА ДЛЯ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2297894C2 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2037350C1 |

| Оправка прошивного стана | 1979 |

|

SU820939A1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| Валок прошивного стана | 2023 |

|

RU2812165C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

Авторы

Даты

1976-07-30—Публикация

1975-04-07—Подача