Изобретение относится к механической обработке заготовок и может быть использовано в кондукторах при обработке отверстий на расточных и радиально-сверлильных станках.

Известна вращающаяся кондукторная втулка, содержащая вращающуюся направляющую втулку, в которой установлена с возможностью перемещения оправка по посадке с зазором и которая также по посадке с зазором сопрягается с неподвижной втулкой, установленной в свою очередь по неподвижной посадке в корпусе кондуктора, упорный подщипник, поджимаемый крыщкой и воспринимающий осевые нагрузки при перемещении оправки во вращающейся втул- ке 1.

Недостатком данной кондукторной втулки является наличие зазоров между оправкой и вращающейся втулкой, а также между вращающейся и неподвижной втулками, снижающих точность обработки отверстий.

Цель изобретения - повыщение точности обработки отверстий путем обеспечения минимальных зазоров между взаимодействующими элементами приспособления в процессе обработки.

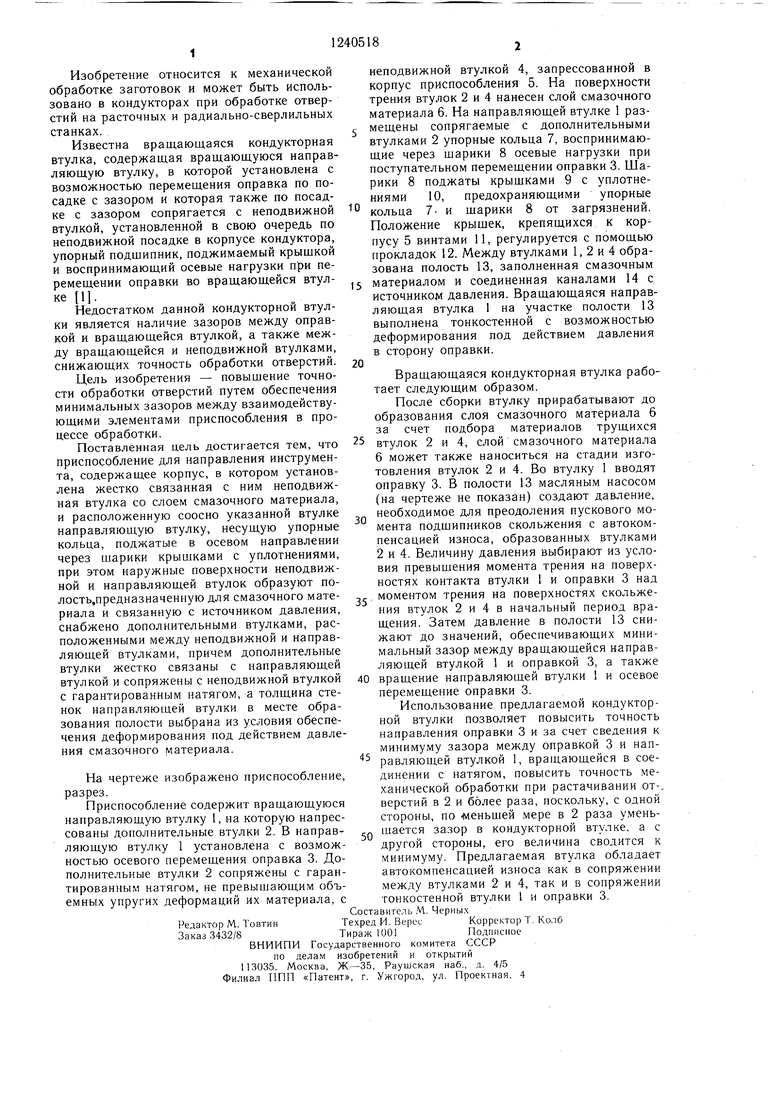

неподвижной втулкой 4, запрессованной в корпус приспособления 5. На поверхности трения втулок 2 и 4 нанесен слой смазочного материала 6. На направляющей втулке 1 раз5 мещены сопрягаемые с дополнительными втулками 2 упорные кольца 7, воспринимающие через щарики 8 осевые нагрузки при поступательном перемещении оправки 3. Шарики 8 поджаты крыщками 9 с уплотнениями 10, предохраняющими упорные

кольца 7- и щарики 8 от загрязнений. Положение крыщек, крепящихся к корпусу 5 винтами 11, регулируется с помощью прокладок 12. Между втулками 1, 2 и 4 образована полость 13, заполненная смазочным

15 материалом и соединенная каналами 14 с источником давления. Вращающаяся направляющая втулка 1 на участке полости 13 выполнена тонкостенной с возможностью деформирования под действием давления в сторону оправки.

20

Вращающаяся кондукторная втулка работает следующим образом.

После сборки втулку прирабатывают до образования слоя смазочного материала 6 за счет подбора материалов трущихся

Поставленная цель достигается тем, что 25 втулок 2 и 4, слой смазочного материала

6 может также наноситься на стадии изготовления втулок 2 и 4. Во втулку 1 вводят оправку 3. В полости 13 масляным насосом (на чертеже не показан) создают давление, необходимое для преодоления пускового момента подщипников скольжения с автокомпенсацией износа, образованных втулками 2 и 4. Величину давления выбирают из условия превышения момента трения на поверхностях контакта втулки 1 и оправки 3 над

приспособление для направления инструмента, содержащее корпус, в котором установлена жестко связанная с ним неподвижная втулка со слоем смазочного материала, и расположенную соосно указанной втулке направляющую втулку, несущую упорные кольца, поджатые в осевом направлении через щарики крышками с уплотнениями, при этом наружные поверхности неподвижной и направляющей втулок образуют по30

лость.предназначенную для смазочного мате- ,. моментом трения на поверхностях скольжериала и связанную с источником давления, снабжено дополнительными втулками, расположенными между неподвижной и направляющей втулками, причем дополнительные втулки жестко связаны с направляющей втулкой и сопряжены с неподвижной втулкой с гарантированным натягом, а толщина стенок направляющей втулки в месте образования полости выбрана из условия обеспечения деформирования под действием давления смазочного материала.

На чертеже изображено приспособление, разрез.

Приспособление содержит вращающуюся направляющую втулку 1, на которую напрессованы дополнительные втулки 2. В направляющую втулку 1 установлена с возможностью осевого перемещения оправка 3. Дополнительные втулки 2 сопряжены с гарантированным натягом, не превышающим объемных упругих деформаций их материала, с

ния втулок 2 и 4 в начальный период вращения. Затем давление в полости 13 снижают до значений, обеспечивающих минимальный зазор между вращающейся направляющей втулкой 1 и оправкой 3, а также 40 вращение направляющей втулки 1 и осевое перемещение оправки 3.

Использование предлагаемой кондукторной втулки позволяет повысить точность направления оправки 3 и за счет сведения к минимуму зазора между оправкой 3 и направляющей втулкой 1, вращающейся в соединении с натягом, повысить точность механической обработки при растачивании отверстий в 2 и более раза, поскольку, с одной стороны, по меньшей мере в 2 раза уменьшается зазор в кондукторной втулке, а с другой стороны, его величина сводится к минимуму. Предлагаемая втулка обладает автокомпенсацией износа как в сопряжении между втулками 2 и 4, так и в сопряжении тонкостенной втулки 1 и оправки 3.

45

50

Составитель М. Черных Редактор М. ТовтинТехред И. ВересКорректор Т. Колб

Заказ 3432/8Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиа.л ПГШ «Патент, г. Ужгород, ул. Проектная, 4

неподвижной втулкой 4, запрессованной в корпус приспособления 5. На поверхности трения втулок 2 и 4 нанесен слой смазочного материала 6. На направляющей втулке 1 раз5 мещены сопрягаемые с дополнительными втулками 2 упорные кольца 7, воспринимающие через щарики 8 осевые нагрузки при поступательном перемещении оправки 3. Шарики 8 поджаты крыщками 9 с уплотнениями 10, предохраняющими упорные

кольца 7- и щарики 8 от загрязнений. Положение крыщек, крепящихся к корпусу 5 винтами 11, регулируется с помощью прокладок 12. Между втулками 1, 2 и 4 образована полость 13, заполненная смазочным

5 материалом и соединенная каналами 14 с источником давления. Вращающаяся направляющая втулка 1 на участке полости 13 выполнена тонкостенной с возможностью деформирования под действием давления в сторону оправки.

0

Вращающаяся кондукторная втулка работает следующим образом.

После сборки втулку прирабатывают до образования слоя смазочного материала 6 за счет подбора материалов трущихся

5 втулок 2 и 4, слой смазочного материала

ния втулок 2 и 4 в начальный период вращения. Затем давление в полости 13 снижают до значений, обеспечивающих минимальный зазор между вращающейся направляющей втулкой 1 и оправкой 3, а также вращение направляющей втулки 1 и осевое перемещение оправки 3.

Использование предлагаемой кондукторной втулки позволяет повысить точность направления оправки 3 и за счет сведения к минимуму зазора между оправкой 3 и направляющей втулкой 1, вращающейся в соединении с натягом, повысить точность механической обработки при растачивании от, верстий в 2 и более раза, поскольку, с одной стороны, по меньшей мере в 2 раза уменьшается зазор в кондукторной втулке, а с другой стороны, его величина сводится к минимуму. Предлагаемая втулка обладает автокомпенсацией износа как в сопряжении между втулками 2 и 4, так и в сопряжении тонкостенной втулки 1 и оправки 3.

итель М. Черных . ВересКорректор Т. Колб

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел | 1987 |

|

SU1407686A1 |

| Опора скольжения | 1980 |

|

SU1059300A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Опорный каток | 1989 |

|

SU1691210A1 |

| Устройство для обработки цилиндрических валов | 1981 |

|

SU1007932A1 |

| Устройство для чистовой обработки отверстий | 1983 |

|

SU1085688A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Опора скольжения | 1988 |

|

SU1564422A2 |

| Зубчатая муфта | 1972 |

|

SU436938A1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1973 |

|

SU375409A1 |

| Ансеров М | |||

| А | |||

| Приспособления для металлорежущих станков.- М.-Л.: Машиностроение, 1960, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| III, 26). | |||

Авторы

Даты

1986-06-30—Публикация

1983-02-08—Подача