(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО

ПОЗИЦИОНИРОВАНИЯ РАБОЧЕГО ОРГАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического позиционирования поперечины | 1978 |

|

SU747695A1 |

| Устройство для автоматическогопОзициОНиРОВАНия РАбОчЕгО ОРгАНА | 1979 |

|

SU831531A1 |

| Устройство для автоматического позиционирования поперечины | 1978 |

|

SU738786A1 |

| Устройство для синхронного перемещения рабочего органа станка | 1985 |

|

SU1294570A1 |

| Устройство для автоматического позиционирования рабочего органа | 1979 |

|

SU865612A1 |

| Станок портального типа | 1983 |

|

SU1189658A1 |

| Устройство для автоматического позиционирования узла станка портального типа | 1984 |

|

SU1242337A1 |

| Токарно-винторезный станок | 1987 |

|

SU1526954A1 |

| Система управления транспортным средством | 1987 |

|

SU1550480A1 |

| Устройство для программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1982 |

|

SU1092482A1 |

Изобретение относится к машиностроительной промышленности и может быть использовано в станкостроении,, особенно в прецизионном, например в координатно-расточных, координатношлифовальных станках, координатно-измерительных машинах портального типа.

Известно устройство для автоматического позиционирования поперечины, содержащее блок ввода задания и систему автоматического управления, состоящую из двух каналов, каждый из которых состоит из датчика перемещения рабочего органа, блока сравнения, усилительно-преобразовательного блока и электрического двигателя, сочлененного с соответствующим ходовым винтом поперечины. Винты не связаны между собой механически, а взаимное согласование работы обеих систем управления их движением достигается за счет электрической связи между упомянутыми САУ tn.

Данное устройство обладает следующими недостатками. Во-первых, в про-i цессе обработки заготовок посредством подъема или опускания поперечины по стойкам (последнее имеет место в станках портального типа с беспинольной шпиндельной головкой) из-за различия возмущений (упругих деформаций ходовых винтов при перераспределении нагрузки на них от весе перемещающейtoся шпиндельной бабки и усилий резания, неидентичности элементов кинематических цепей ходовых винтов поперечины и т.п.)|воздействующих на каждую из двух систем управления движением

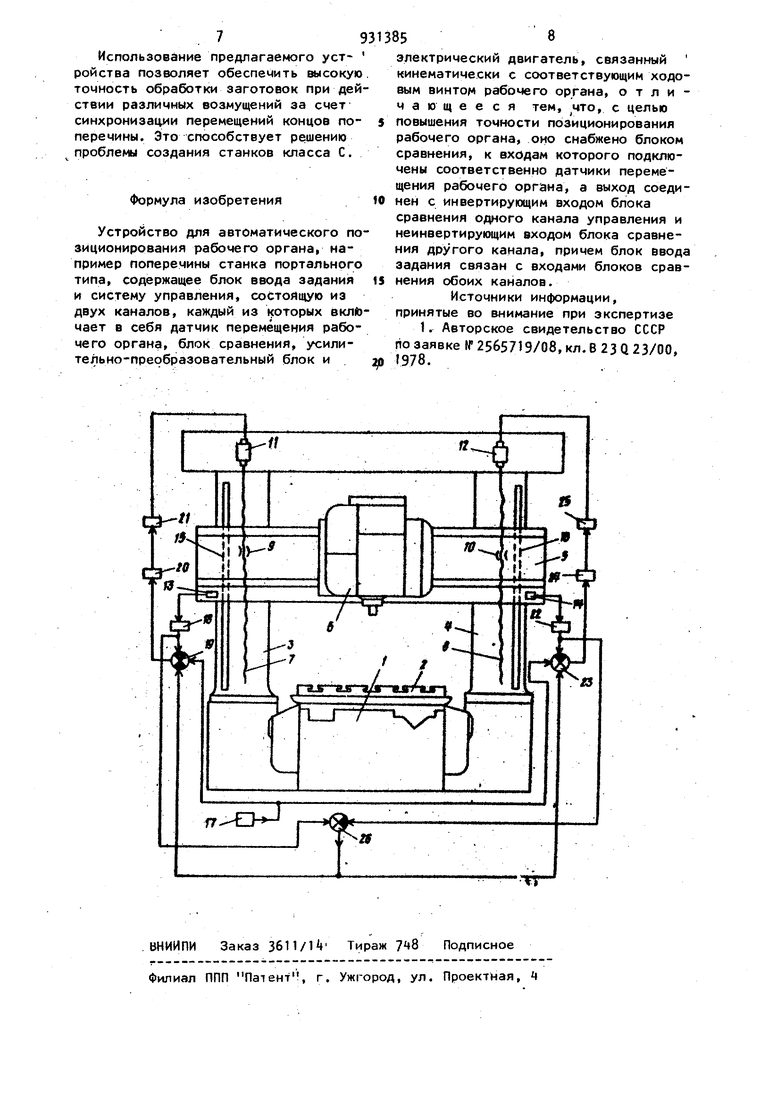

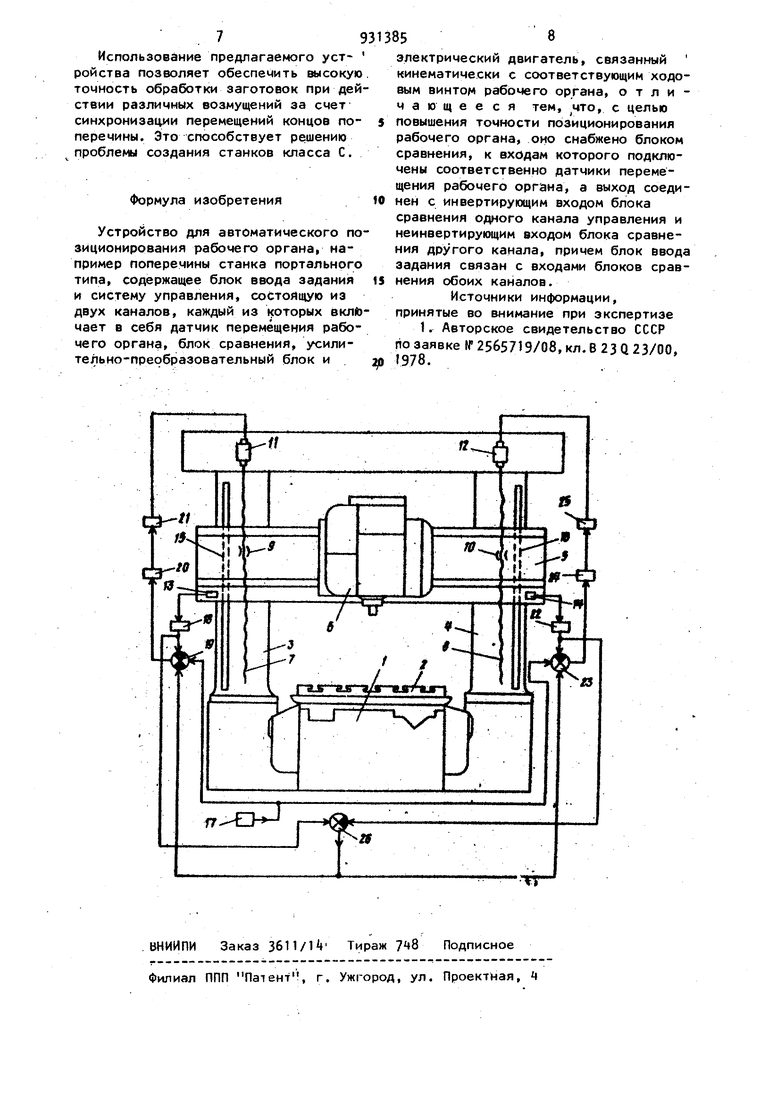

15 поперечины, нарушается синхронность перемещений концов поперечины, что, в свою очередь, снижает точность обработки заготовок. Во-вторых, при перемещении поперечины по стойкам, уп20равляющие сигналы, поступающие от задатчика на входы блоков сравнения систем управления движением ходовых винтов, отличаются друг от друга, так как при последовательном соединении систем управления для одной из них, например САУ движением левого ходово го винта, задатчиком является блок ввода задания, а для другой, например, САУ движением правого ходового винта, задатчиком служит датчик перемещения левого конца поперечины. При этом между управляющими сигналами имеет место сдвиг по фазе, обусловленный инерционностью элементов системы управления движением поперечины (в частности, инерционностью электрического двигателя), что, в свою очередь, также нарушает синхрон перемещений концов поперечины и обусловливает снижение точности обработки заготовок. Цель изобретения - повышение точности устройства для автоматического позиционирования поперечины. Поставленная цель достигается тем что устройство для автоматического .позиционирования поперечины снабжено блоком сравнения,, ко входам которого подключены датчики перемещения рабочего органа, а выход соединен с инвертирующим входом блока сравнения системы автоматического управления движением одного из ходовых винтов поперечины, например левого, и неинвертирующим входом блока срашнения системы автоматического управления движением другого ходового винта .поперечины, например правого, при этом блок ввода задания связан со входами блоков сравнения обоих каналов. На чертеже изображен станок с уст ройством для автоматического позицио нирования поперечины. Станок содер {(ит станину 1, стол 2 стойки 3 и k, поперечину 5 и шпиндельную бабку 6. Два ходовых винта 7 и 8, взаимодействующие; с гайками 9. и 10, предназначены для перемещени поперечины 5 по направляющим стоек 3 и и соединены с валами электрических двигателей 11 и 12 постоянного тока. Два прецизионных датчика 13 и 14 линейных перемещений, например индуктосинные импульсные датчики, встроены, например в. левом и правом концах поперечины 5, а соответствующие датчикам 13 и Ik шкалы 15 и 16 отсчета монтируются на стцйках 3 и k параллельно осям ходовых винтов 7 и 8. Управление положением попер чины 5 относительно стоек- 3 и Ц ведется по двум каналам, так как исполь954 зуются две САУ движением ходовых винтов 7 и 8. При этом один из каналов управления (условно первый) содержит блок 17 ввода задания, например цифровое программозадающёе устройство унифицированной блочной системы регулирования дискретного типа (УБСР-Д), датчик 13 перемещения левого конца поперечины 5 относительно шкалы 15 отсчета,, преобразователь 18 Кода, например преобразователь кода, считываемого с датчика 13 перемещения, в арифметический код - из серии УБСР-Д, блок 19 сравнения, например, выполненный на элементах той же серии, цифроаналоговый преобразователь 20, например преобразователь кода с учетом его знака в соответствующее напряжейие, усилитель 21 мощности, например тиристорный преобразователь, электродвигатель 11 и ходовой винт 7, предназначенный для перемещения левого конца поперечины 5. Другой канал управления (условно второй) содержит тот же блок 17 ввода задания, датчик. 14 перемещения.правого конца поперечины 5 относит;ельно шкалы 1б отсчета, преобразователь 22 кода, например преобразователь кода, считываемого с датчика 1ч перемещения, в арифметический код, блок 23 сравнения, например, выполненный на элементах той же серии, цифроаналоговый преобразователь 24, например преобразователь кода с учетом его знака в соответствующее напряжение, усилитель 25 мощности, например тиристорный преобразователь, электродвигатель 12 и ходовой винт 8, предназначенный для перемещения правого конца поперечины 5. Для обеспечения синхронизации перемещений концов поперечины 5 относительно стоек 3 и 4 при обработке заго.товок посредством подъема или опускания поперечины 5 предусмотрена электрическая связь между системами управления движением ходовых винтов 7 и 8. Эта связь осуществляется через блок 2б сравнения, ко входам которого через преобразователи 18 и 22 кода подключены датчики 13 и 14 перемещения концов поперечины 5, а выход соединен с инвертирующим входом блока 19 сравнения и неинвертирующим входом блока 23 сравнения. Устройство работает следующим образом. Предварительно, при наладке станка, согласовывается положение нулевых точек отсчета на шкалах 15 и 16 таким образом, чтобы они лежали в плоскости зеркала стола 2. При этом обеспечение равенства координат поло жений левого и правого концов поперечины 5 относительно соответствующих шкал 15 и 16 одновременно означает и обеспечение параллельности поперечины 5 и зеркала стола 2. Далее, при установочных перемещениях поперечины 5 из одной позиции в другую,- а также при обработке заготовок посредством подъема или опускания по перечины 5 по стойкам 3 и i, програм ма требуемого перемещения поперечины 5 задается с помощью блока 17 ввода задания, а фактическое перемещение поперечины 5 (с учетом влияния на него возмущающих воздействий упругих деформаций ходовых винтов 7 и 8 при изменении нагрузки на них, погрешностей изготовления кинематических цепей ходовых винтов 7 и 8, и т.п.) определяется показаниями датчи ков 13 и 1 перемещения концов поперечины 5- Сигнал с блока 17 ввода за данйя поступает на один из входов блока 19 сравнения, а сигнал с импульсного датчика 13 перемещения левого конца поперечины 5 преобразова ный в преобразователе 18 кода, посту пает на второй вход блока 19 сравнения. При наличии расхождения между заданным и фактическим перемещением левого конца поперечины 5 на выходе блока 19 сравнения появляется разностный сигнал, который с помощью цифроаналогового преобразователя 20 преобразуется из цифровой формы в соответствующую ей аналоговую, например в напряжение. Последнее усиливается в усилителе 21 мощности и по дается на электродвигатель 11, а он сообщает вращение ходовому винту 7 который, поворачиваясь, поднимает или опускает левый конец поперечины 5 до тех пор, пока сигнал на выходе блока 19 сравнения не станет равным нулю. Одновременно сигнал с блока 17 ввода задания поступает на один из входов блока 23 сравнения, а на второй его вход поступает сигнал с импульсного датчика 14 перемещения пра вого конца поперечины 5. преобразованный в преобразователе 22 кода. :Если эти сигналы различны, то на вы ходе блока 23 сравнения появляется разностный сигнал, который с помощью цифроаналогового преобразователя 2k преобразуется из цифровой формы в соответствующую ей аналоговую, например в напряжение. Последнее усиливается в силителе 25 мощности и подается на электродвигатель 12, а он сообщает вращение ходовому винту 8, который, поворачиваясь, поднимает или опускает правый конец поперечины 5 до тех пор, пока сигнал на выходе блока 23 сравнения не станет равным нулю. Для задания одинаковой программы перемещения обоих концов поперечины 5 управляющий сигнал подается в оба канала управления от одного и того же блока 17 задания. Однако при обработке заготовок посредством подъема или опускания поперечины 5 по стойкам 3 и из-за различия указанных выше возмущающих воздействий, приложенных к каждому из двух каналов управления, нарушается синхронность перемещений концов поперечины 5- Поэтому для обеспечения синхронности движения концов поперечины 5 при действии возмущений предусмотрено введение корректирующего сигнала, вырабатываемого блоком 26 сравнения, в оба канала управления. Предположим для определенности, что в процессе движения поперечины 5 опережает правый ее конец. При этом показания датчиков 13 и 1 положения концов поперечины 5, преобразованные в преобразователях 18 и 22 кода, становятся различными, а на выходе блока 26 сравнения появляется разностный сигнал положительной полярности. Он поступает с противоположными знаками на входы блоков 19 и 23 сравнения, в результате чего сигнал на выходе блока 19 сравнения уменьшается, а на выходе блока 23 сравнения увеличивается. При этом скорость вращения двигателя 11 падает, а скорость двигателя 12 возрастает до тех пор, пока сигнал на выходе блока 26 сравнения не станет равным нулю, т.е. пока координаты положений концов поперечины 5 не станут равными между собой. Процесс синхронизации перемещений концов поперечины 5 при перемещении ее вниз полностью аналогичен описанному выше. Таким образом обеспечивается синхронность перемещений концов поперечины при обработке заготовок. 79 Использование предлагаемого устройства позволяет обеспечить высокую точность обработки заготовок при дей ствии различных возмущений за счет синхронизации перемещений концов поперечины. Это способствует ре;шению проблемы создания станков класса С. Формула изобретения Устройство для автоматического по зиционирования рабочего органа например поперечины станка портального типа, содержащее блок ввода задания и систему управления, состойщую из двух каналов, каждый из которых вклю чает в себя датчик перемещения рабочего органа, блок сравнения, усилительно-преобразовательный блок и 5 электрический двигатель, связанный кинематически с соответствующим ходовым винтом рабочего органа, отличающее ся тем, что, с целью повышения точности позиционирования рабочего органа, оно снабжено блоком сравнения, к входам которого подключены соответственно датчики перемещения рабочего органа, а выход соединен с инвертирующим входом блока сравнения одного канала управления и неинвертирующим входом блока сравнения другого канала, причем блок ввода задания связан с входами блоков сравнения обоих каналов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по з аявке W 2565719/08, кл.В 23 Q 23/00, 1978.

Авторы

Даты

1982-05-30—Публикация

1979-05-07—Подача