Изобретение отиосится к машиностроительной промышленности и может быть использовано в станкостроении, особенно в прецизионном, например, в координатно-расточных, координатно-шлифовальных станках, координатно-измерительных машинах портального типа.

Известно устройство для автоматического позиционирования поперечины, например, в станках портального типа, предназначенное для обеспе 1ения параллельности поперечины и стола, состоящее из датчиков уровня, расположенных на поперечине и столе, усилительно-преобразовательных элементов и силовых исполнительных механизмов, воздействующих на ходовые вннты поперечины 1.

Недостатком указанного устройства является то, что при компенсации перекоса поперечины изменяется положение оси вращения шпинделя относительно стола, так как угловые перемещения поперечины и стола происходят относительно разных точек.

Известно также устройство для автоматического позиционирования поперечины металлорежущего станка, перемещаемой по направляющим стоек двумя ходовыми винтами, связанными с поперечиной. Приводы обоих ходовых винтов поперечины снабжены одинаковыми электродвигателями. Винты не связаны механически, но их действие синхроинзнровано с помощью электронной

5 сервос1 стемы. В этом устройстве с целью автоматического поллерживания параллельности поперечины и стола используются прецнзиокные датчики линейных перемещений концов поперечины относительно стоек. Выходные сигналы от обоих датчиков непрерывно сравниваются между собой в электронной сервосистеме, и любое их расхождение, связанное с непараллельностью поггеречины н стола, приводит к передаче команды в сервоснсге-му управления ходовыми винтами поперечины с целью устранения

15 этого расхождения. Перемещение шпиндельной бабки по направляющим поперечины производится с помощью сервосистемы управления ходовым винтом щпиндеЛьной бабкн, а для ее позиционирования относительно поперечины используется прецизионный датчик линейных перемещений 2.

Указанное устройство тоже не является свободным от недостатков. В частности, используемая система отсчета положения поперечииы не связа а непосредственно со столом. Последний же в процессе эксплуатации станка изменяет свое положение относительно горизонтали, например, в результате перевалки при перемещении по направляющим станины из одной позиции в другую, при нецентральном нагружении заготовкой (деталью) и т. п. возникающее при этом нарушение параллельности г оперечины и стола известным устройством не ком.пенсируется.

Цель изобретения - noBFjmeuHe точности позиционирования поперечины.

Указанная Цель достигается тем, что усТ ройство для автоматического позиционирования поперечины, например, в станках портального типа, содержащее блок ввода задания, две синхронизированные между собой посредством электрической связи системы автоматического управления движением ходовых винтов поперечины, каждая из которых состоит из задатчика и датчика положения соответствующего конца поперечины (левого или правого), блока сравнения, усилительно-преобразовательного блока и электрического двигателя, сочлененного с соответствующим ходовым винтом поперечины (левым или правым), систему автоматического управления движением ходового винта шпиндельной бабки, состоящую из задатчика и датчика положения шпиндельной бабки, блока сравнения, усилительнопреобразовательного блока и электрического двигателя, сочлененного с ходовым винтом шпиндельной бабки, две щкалы отсчета положений концов поперечины, устаковленные на стойках, и шкалу отсчета положения шпиндельной бабки, установленную на поперечине, оснащено двумя датчиками уровня, блоком сравнения, аналого-цифровым преобразователем и множительным блоком, при этом один из датчиков уровня располо.жен в корпусе стола, а другой датчик уровня расположен в станине, например, в ее основании, выходы датчиков уровня через блок сравнения и аналого-цифровой преобразователь связаны со входом множительного блока, второй вход которого соединен с блоком ввода задания, а мкожите-чького блока подключен к инвертируюпхему входу блока сравнения системы автоматического управления двил-сением одного из ходовых вкнтов поперечины, например, левого, и к инвертирующему входу устройства сравнения системы автоматического упра.вления движением друjoro ходового винта поперечпяы, например, правого.

Кроме того, для обеспечения стабилизации взаимного положения шпиндельной баб ки и стола при позиционировании поперечины, указанное устройство оснащено множительным блоком, один вход которого соединен с выходом янялого-цифрового преобразователя, второй вход связан через преобразователь кода с датчиком положения одного из концов поперечигнэ), напри.мер, левого, а выход множительного блока под слючен к инвертирующему входу блока срав иения системы автоматического управления движением ходового винта щпиндельной бабки.

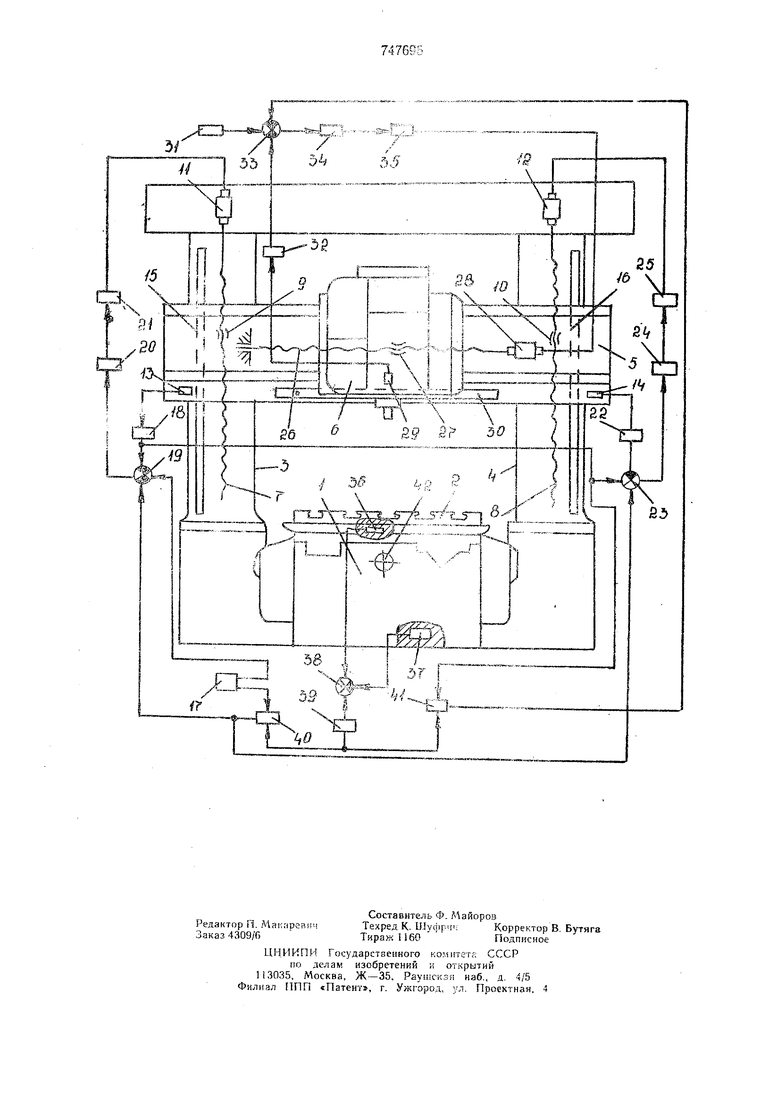

На чертеже изображен станок с устройством для автоматического позиционироваи чя поперечины, обн,ий вид.

Станок содержит станину 1, стол 2, стойки 3 и 4, поперечину 5 и шпиндельную бабку 6. Два ходовых винта 7 и 8, взаимодействующ,ие с гайками 9 я 0, предназначены для перемещения поп(речины 5 по направляющ,им стоек 3 и 4 и соединены с валами электрических двигателей П и 12 постоянного тока. Два прецизионных .датчика 13 ; И линейных перемещений, например, нндуктосн И1ые импульсные датчики, встрое0 ны, например, и левом и нравом концах гюперечинь; 5, а соответствующие датчикам 13 и 14 шкалы 15 и 16 отсчета монтируются на стойках 3 и 4 параллельно осям ходовых винтов 7 и 8. Управление положением поперечины 5 относительно стоек 3 и 4 ведется по двум каналам, так как используются две системы автоматического управления (САУ) движением ходовых винтов 7 и 8. Синхронизация действия этих систем, необходимая для перемещения и позиционирования поперечины 5, достигается вве-. дением электрической связи мелсду ними 1ри этом один из каналов управления (условно, первый) содержит блок 17 ввода задания, например, цифровое программозадающее устройство у)ифицированной блоч-.

ной системы регулирования дискретного, типа (УБСР-Д) датчик 3 положения левого конца поперечины 5 относительно щкалы 15 отсчета, преобразователь 18 кода, например, преобразователь кода, смитываемого с датчика 13 положения, в арифметический код - из серии ,, арифметический блок 9 сравнения, например, выполненный ,на элементах той же серии; цифроаналоговый преобразователь 20, например, преобразовате;1ь кода с учетом его

знака в соответствующее напряжение, усилитель 21 мощности, например, тирисуорный преобразователь, электродвигатель 1.1 и ходовой винт 7, предназна-:а ный для перемещения левого конца поперечины 5. Другой канал управления (условно, второй) со держит датчик 13 положения левого конца поперечины 5 (выполняет функцию задатчика положения прапого конця поперечины 5), датчик 4 по кожения KOHL:а поперечины 5 относительно шкалы 16 отсчета

преобразователи 18 и 22 кода, например, гфеобразователи кода, считываемого с дат чиков 13 и 4 положения, в арифметический код - из серии УБРС-/, арифметичес Ш1 блок .23 сравнения, например выполпенный нз элементах той же серии, цифре аналоговый преобразователь 24, например, преобразователь кода с учетом его знака в соответствующее напряжение, усилитель 25 мощности, например, тиристоркый преобразователь, электродвигатель 12 и ходовой винт 8, предназначенный для перемещения правого конца поперечины 5. Ходовой винт 26, взаимодействующий с гайкой 27, предназначен для перемещения шпиндельной бабки 6 по направляющим поперечины 5 и соединен с валом электрнческого двигателя 28 постоянного тока. Прецизионный датчик 29 линейных перемещений, например, нндуктосинный импульсный датчик, встроен в шпиндельную бабку 6, а соответствующая зтому датчику 29 шкала 30 отсчета монтируется на поперечнне 5 параллельно оси ходового винта 26. Управление положением шпиндельной бабки 6 относительно поперечины 5 осуществляется посредством САУ движением ходового винта 26. Эта система содержит блок 3i ввода задания, например, цифровое программозадаюлее устройство УБСР-Д, датчик 29 положения шпиндельной бабки 6 относительно 30 отсчета, преобразователь 32 кода, например, преобразователь кода, считываемого с датчика 29 положения, в арифметический код - из серии УБСР-Д, арифметический блок 33 сравнения, например, выполненный на элементах той же серии, цифроаналоговый преобразователь 34, например, преобразователь кода с учетом его знака в соответствующее напряжен1 е, усилитель 35 мощности, например, тиристорный преобразователь, электродвигатель 28 и ходовой винт 26, предназначенный для перемещения шпиндельной бабки 6. Для сохранения взаимного относительного расположения нулевых точек на шкалах 15 и 16 отсчета и зеркала стола 2 при изменении положения последнего от действия на него указанных выше возмущеНИИ, т. е. для стабилизации такого положения нулевых точек отсчета на шкалах 15 и 16, при котором эти точки лежат в плоскости зеркала стола 2, предусмотрена система автоматической коррекции положения нулевых точек отсчета на шкалах 15 и 16. Эта система включает в себя два датчика 36 и 37 уровня, например, маятникового типа (один из них, например, датчик 36, расположен в корпусе стола 2 и предназначен для измерения отклонения зеркала стола 2 от горизонтали, а другой, например, датчик 37, расположен в станине I, например, в ее основании, и предназначен для измерения отклонения основания станка от горизонтали, например, при неравномерной осадке фундамента), электронный блок 38 сравнения, аналого-цифровой преобразователь 39, например, преобразователь напряжения с учетом егб знака в соответ ствующий код, блок 17 задания и.миожи тельпый блок 40, например, выполиекный на элементах УБРС Д. Выходы аналого-цифрового преобразователя 39 и блока 17 впода задания соединены со входами множительного блока 40, а выход последнего соединен с инвертирующим входом блока 19 сравнения и неинвертирующим входом блока 23 сравнения. Для сохранения взаимного относительного расположения нулевой точки на шкале 30 отсчета и зеркала стола 2 при согласованном изменении положения поперечины 5 и стола 2 относительно горизонтали, т. е для стабилизации такого положения нулевой точки на шкале 30 отсчета, при котором, в случае установки шпиндельной бабки б в эту точку, ось вращения шпинделя проходит через край зеркала стола 2, например, левый, предусмотрена система автоматической коррекции положения нулевой точки отсчета на шкале 30. Эта система включает в себя датчики 36 и 37 -уровня, электронный блок 38 сравнения, аналого-цифровой преобразователь 39, датчик 13 положения левого конца поперечины 5, преобразователь 8 кода и множительный блок 41; например, выполненный на элементах УБРС-Д. Выходы аналого-цифрового преобразователя 39 и преобразователя 18 кода соединены со входами множительного блока 4, а выход последнего связан с инвертирующим входом блока 33 сравнения. Устройство работает следующим образом. Предварительно, при наладке станка и отсутствии заготовки (детали) на столе 2, производится настрог ка датчиков 36 и 37 уровня таким образом, чтобы их показания были одинаковыми, т. е. сигнал на выходе электронного блока 38 сравнения был равен нулю. Кроме того согласовывается положение нулевых точек отсчета на шкалах 15 и 16 таким образом, чтобы они лежали в плоскости зеркала стола 2. При этом обеспечение равенства координат положеНИИ левого и правого концов поперечины 5 относительно соответствующих шкал 15 и 16 одновременно означает и обеспечение параллельности поперечины 5 и зеркала стола 2. Также производитЬя настройка положения нулевой точки отсчета на шкале 30 таким образом, чтобы при установке шпиндельной бабки 6 в эту точку ось вращения шпинделя проходила через левый край зеркала стола 2. Поскольку длина хода шпиндельной бабк1 6 на поперечине 5 соответствует ширине стола 2, то при установке шпиндельной бабки 6 в правое крайнее положение (после выполнения указанной настройки) ось вращения шпинделя проходит через правый край зеркала стола 2. Далее, при установочных перемещениях поперечины 5 из одной позиции в другую, а также при обработке заготовок посредством подъема или опускания поперечины 5 по стойкам 3 и 4 (последнее имеет место станках портального типа с беспирюльной шпиндельной головкой), программа требуемого движения поперечины 5 задается с помощью блока 17 ввода задания, а фактическое положение поперечины 5 (с учетом влияния на него возмущающих воздействий - упругих деформаций ходовых винтов 7 и 8 при изменении нагрузки на них, погрещностей изготовления элементов кинематических цепей ходовых винтов 7 и 8 и т. п.) определяется показаниями датчиков 13 и 14 положений концов поперечины 5. Сигнал с блока 17 ввода задания поступает на один из входов арифметического блока 19 сравнения, а сигнал с импульсного датчика 13 положения левого конца поперечины 5, преобразованный в преобразователе 18 кода, поступает на второй вход арифметического блока 19 сравнения. При наличии расхождения между заданным и фактическим положением левого конца поперечины 5 на выходе арифметического блока 19 сравнения появляется разностный сигнал, который с помощью цифроаналогового преобразователя 20 преобразуется из цифровой формы в соответствующую ей аналоговую, например, в напряжение. Последнее усиливается и преобразуется в усилителе 21 мощности, например, в тиристорном преобразователе. Напряжение с выхода усилителя 21 мощности подается на электродвигатель 11 а он сообщает вращение ходовому винту 7, который, поворачиваясь, поднимает или опуо ает левый конец поперечины 5 до тех пор, пока сигнал на выходе арифметического блока 19 сравнения не станет равным нулю.Одновременно сигнал с импульсного датчика 13 положения левого конца поперечины 5, преобразователе 18 коДа, поступает на один из входов арифметического блока 23сравнения, а на второй его вход поступает сигнал с импульсного датчика 14 положения правого конца поперечины 5, преобразованный в преобразователе 22 кода. Если эти сигналы различны, то на выходе арифметического блока 23 сравнении появляется разностный сигнал, который с помощью цифроаналогового преобразователя 24преобразуется из цифровой формы в соответствующую ей аналоговую, например, в напряжение. Последнее усиливается и преобразуется в усилителе 25 мощности, например, в тиристорном преобразователе. Напряжение с выхода усилителя 25 мощности подается на электродвигатель 12, а он сообщает вращение ходовому винту 8, который поворачиваясь, поднимает или опускает правый конец поперечины 5 до тех пор, пока сигнал на выходе арифметического блока 23 сравнения не станет равным нулю. Синхронизация действия систем автоматического управления движнием ходовых винтов 7 и 8 достигается введением электоическрй связи между ними. В данном слу чае связь между си сч с мл ми о :у|цествляется посредством датчика 1.Ч положения левого конца поперечины 5, который является элементом, принадлежапиш одновременно обоим каналам управления. В первом канале он выполняет функцию датчика обратной связи, измеряющего положение леЕюго конца поперечины 5, а во втором канале - функцию задатчика положения правого конца поперечины 5. При установочных перемещениях шпинде/ ьной бабки 6 относительно поперечины 5 из одной позиции Б другую, а также при обработке заготовок посредством фрезерования ходом щпиндельной бабки 6, программа требуемого движения щпиндельной бабки 6 задается с помощью блока 31 ввода за дания, а фактическое положение щпиндельной бабки 6 определяется показаниями датчика 29. Сигнал с блока 31 ввода задания поступает на один из входов арифметического блока 33 сравнения, а сигнал с импульсного датчика 29 положения щпиндельной бабки 6, преобразованный в преобразователе 32 кода, поступает на второй вход блока 33 сравнения. При наличии рассогласования между заданным и фактическим положением щпиндельной бабки 6 на выходе арифметического блока 33 сравнения появляется разностный сигнал, который с помощью цирофроаналогового преобразователя 34 преобразуется из цифровой формы в соответствующую ей аналоговую, например, в напряжение. Последнее усиливается и преобразуется в усилителе 35 мощности, например, в тиристорном преобразователе. Напряжение с выхода усилителя 35 мощности подается на электродвигатель 28, а он сообщает вращение ходовому винту 26, который, поворачиваясь, перемещает влево или вправо щпиндельную бабку 6 до тех пор, пока сигнал на выходе арифметического блока 33 сравнения не станет равным нулю. В результате перевалки стола 2 при его перемещении по направляющим станины i из одной позиции в другую, а также при нецентральном нагружении стола 2 заготовкой (деталью) изменяется его положение относительно основания станка, и при сохранении равенства координат положения левого и правого концов поперечины 5 относительно соответствующих щкал 15 и 16 не обеспечивается параллельность поперечины 5, и зеркала стоЛа 2. Для компенсации возникающего угла рассогласования между поперечиной 5 и зеркалом стола 2 устройство для автоматического позиционирования поперечины 5 оснащено системой автоматической коррекции положения нулевых точек отсчета на шкалах 15 и 16, которая работает следующим образом. При отклонении стола 2 от первоначального положения изменяются показания датчика 36 уровня. Одновременно на выходе электронного блока 38 сравнения появляется электрический сигнал, величина которого определя етсн разностью показаний датчиков 36 и 3 уровня, а полярность зависит от направления углового перемещения стола 2 относительно оси его ходового винта 42. Для определенности считаем, что угловое перемещение стола 2 в направлении, противоположном направлению вращения часовой стрелки, соответствует положительному углу поворота. Сигнал с выхода электронного блока 38 сравнения, преобразованный в аналого-цифровом ripeo6pa зова теле 39, и сигнал с блока 17 ввода задания, соответствующий расстоянию от оси ходового винта 42 до каждой из щкал 15 и 16, поступают на входы множительного блока 40. Последнее предназначено для формирования сигналов коррекции положения нулевых точек отсчета на шкалах 15 и 16, причем требуемая величина смещения AY нулевой точки на каждой из щкал 15 и 16 определяется соотношением Д Y Ltgip, где L- расстояние от оси ходового винта 42 до каждой из щкал 15 и 16; |)-угол отклонения зеркала стола 2 относительно основания станка, а :.ри малых углах отклонения (что имеет место в процессе работы станка) - соотношениемAY Ц) Таким образом, при согласовании масштабов сигналов, поступающих на входы множительного блока 40, на его выходе формируется сигнал коррекции положения ну точек на шкалах 15 и 16. Для стабилизации положения нулевых точек отсчета шкал 15 и 16 в плоскости зеркала стола 2 необходимо произвести смещение этих точек на шкалах 15 и 16 на одинаковую величину но в .противоположных направлениях. Поэтому выходной сигнал с множительного блока 40 подается на инвертирующий вход блока 19 сравнения и неиивертирующий вход блока 23 сравнения. Следовательно, теперь в качестве управляющего сигнала в первом канале управления положением поперечины 5 можно рассматривать разность сигнала с блока 17 ввода задания и корректирующего сигнала с выхода множительного блока 40, а во втором канале управления - сумму сигнала с выхода датчика 13 положения левого конца поперечины 5 (выполняющего функцию задатчика положения правого конца поперечины 5) и корректирую дего сигнала с выхода множительного блока 40. При этом введение корректирующих сигналов в блоки 19 и 23 сравнения эквивалентно таким смещениям нулевых точек отсчета на шкалах 15 и 16. при которых эти точки совмещаются с плоскостью зеркала стола 2. После того, как нулевые точки отсчета на шкалах 15 и 16 будут установлены в новое положение, соответствующее измененному по сравнению с первоначальным положению стола 2, возникает рассогласование между заданным от блока 17 вводя задания положением поперечины 5 и фактическим положением ее концов относительно соответствующих шкал 15 и 16 отчета. Тогда в действие вступают САУ движением ходовых винтов 7 и 8, компенсирующие указанное рассогласование, причём процесс позицирования Поперечины 5 относительно шкал 15 и 16 полностью аналогичен описанному выще. Таким образом, обеспечивается параллел -чость поперечины 5 и зеркала стола 2. Однако, поскольку в процессе позиционирования поперечины 5 относительно стола 2 (после его отклонения от первоначального положения) угловые перемещения поперечины 5 и стола 2 происходят относительно разных точек, то, после обеспечения параллельности поперечины 5 и стола 2, нарушаются условия произведенной предварительной настройки положения нулевой точки отсчета на шкале 30, и при установке шпиндельной бабки 6 в эту нулевую точку ось вращения шпинделя не проходит через левый край зеркала стола 2. Таким образом, после компенсации угла рассогласования между поперечиной 5 и зеркалом стола 2, при сохранении координаты положения шпиндельной бабки 6 относительно поперечины 5. изменяется взаимное расположение шпиндельной бабки 6 и стола 2. Для компенсации возникающей при этом погрешности устройство для автоматического позиционирования поперечины 5 оснащено системой автоматической коррекции положения нулевой точки отсчета на щкале 30, которая работает следующим образомГСигнаТ с вых о дГэлектрон н7го бТока з8 сравнения, преобразованный в аналогоцифровом преобразователе 39, и сигнал с выхода датчика 13 положения левого конца поперечины 5, преобразованный в преобразователе 18 кода и соответствующий расстоянию от поперечины 5 до зеркала стола 2, поступают на входы множительного блока 41. Последний предназначен для формирования сигнала коррекции положения нулевой точки отсчета на шкале 30, причем требуемая величина смещения 4 Y нулевой точки на шкале 30 определяется соотношением 4 X htg.p, где h - расстояние от поперечины 5 до зеркала стола 2; ср- угол отклонения зеркала стола 2 относительно основания станка, а при малых углах рассогласования (что имеет место в процессе работы станка) - соотношением i X Нф Таким образом, при согласовании масштабов сигналов, поступающих на входы множительного блока 41, на его выходе формируется сигнал коррекции положения нулевой точки на шкале 30. Для стабилизации положения нулевой точки отсчета шкалы 30 относительно зеркала стола 2 при согласованном изменении положения поперечины 5 и стола 2 относительно горизонтали необходимо произвести смещение этой точки на шкале 30 на величину /i J( с учетом знака угла отклонения стола 2 от горизонтали. Поэтощ выходной сигнал с множительного блока 41 подается на ин вертирующий вход блока 33 сравнения. Следовательно, теперь в качестве управляющего сигнала в САУ движением ходового винта 26 шпиндельной бабки 6 можно рассматривать разность сигнала с блока 31 ввода . задания и корректирующего сигнала с выхода множительного блока 41. При этом введение корректирующего сигнала в блок 33 сравнения эквивалентио требуемому смещению нулевой точки отсчета на шкале 30. После того, как нулевая точка отсчета на щкале 30 будет установлена в новое положение, соответствующее измененному по сравнению с первоначальным положению стола 2 и поперечины 5, возникнет рассогласование между заданным от блока 31 ввода задания положением шпиндельной бабки б на поперечине 5 и ее фактическим положением относительно щкалы 30. Тогда в действие вступает САУ движением ходового винта 26, компенсирующая указанное рассогласование, причем процесс позиционирования щпиндельной бабки 6 относительно шкалы 30 полностью аналогичен описанному выше. Таким образом, обеспечивается неизменность взаимного относительного расположения щпиндельной бабки 6 и стола 2. Использование изобретения позволяет с высокой точностью обеспечить параллельность поперечины и зеркала стола в условиях действия различных возмущений с одновременной стабилизацией взаимного положения щпиндельной бабки и стола при позиционировании поперечины. Это способствует рещению проблемы создания станков класса С. Формула изобретения 1. Устройство для автоматического позиционирования поперечины, например, в станках портального типа, содержащ€е блок ввода задания, две синхронизированные между собой посредством электрической связи системы автоматического управления движением ходовых винтов гюперечииы, каждая из которых состоит из задатчика и датчика положения соответствующего конца поперечины (левого и правого), блока сравнения, усилительно-преобразовательного блока и электрического двигателя, сочлененного с .соответствующим ходовым винтом поперечины, систему автоматического управления движением ходового винта шпиндельной бабки, состоящую из задатчика и датчика положения шпиндельной бабки, блока сг-авнения, усилительно-преобразовательноп блока и электрического двигателя, сочлененного с ходовым винтом шпиндельной бабки, две шкалы отсчета положений концов поперечины, установленные на стойках, и щкалу отсчета положения шпиндельной бабки, установленную на поперечине, отличающееся тем, что, с целью повышения ТОЧНО.СТИ позиционирования поперечины, оно снабжено двумя датчиками уровня, блоком сравнения, аналого-цифровым преобразователем и множительным блоком, при этом один из датчиков уровня расположен в корпусе стола, а другой датчик уровня расположен в станине, выходы датчиков уровня через блок сравнения и аналогоцифровой преобразователь связаны со входом множительного блока, второй вход которого соединен с блоком ввода задания, а выход множительного блока подключен к инвертирующему входу блока сравнения системы автоматического управления движением одного из ходовых винтов поперечины и к инвертирующему входу блока сравнения системы автоматического управления движением другого ходового винта поперечины. 2. Устройство по п. 1, отличающееся тем, что, с целью стабилизации взаимного положения шпиндельной бабки и стола при позиционировании поперечины, оно снабжено множительным блоком, один вход ко торого соединен с выходом аналого-цифрового преобразователя, второй вход связан через преобразователь кода с датчиком положения одного из концов поперечины, а въ-ход множительного блока под(лючен к иквертируюАцему входу блока сравнении системы автоматического управления движением ходового винта шпиндельной бабки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 465834, кл. В 23 Q 23/00, 1975. 2.Патент Швейцарии № 405880, КЛ. 49 а 56/0.1, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического позиционирования поперечины | 1978 |

|

SU738786A1 |

| Устройство для автоматического позиционирования рабочего органа | 1979 |

|

SU931385A1 |

| Устройство для синхронного перемещения рабочего органа станка | 1985 |

|

SU1294570A1 |

| Устройство для автоматическогопОзициОНиРОВАНия РАбОчЕгО ОРгАНА | 1979 |

|

SU831531A1 |

| Устройство для автоматического позиционирования рабочего органа | 1979 |

|

SU865612A1 |

| Устройство для автоматического позиционирования узла станка портального типа | 1984 |

|

SU1242337A1 |

| Станок портального типа | 1983 |

|

SU1189658A1 |

| Станок портального типа | 1982 |

|

SU1060418A1 |

| Устройство для автоматическогопОзициОНиРОВАНия пОпЕРЕчиНы | 1979 |

|

SU810441A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

Авторы

Даты

1980-07-15—Публикация

1978-06-05—Подача