Изобретение относится к специальному технологическому оборудованию для химического и гальванического меднения диэлектриков и может быть использовано в автоматических автооператорных линиях химической и электрической металлизации печатных плат.

Целью изобретения является повышение производительности линии.

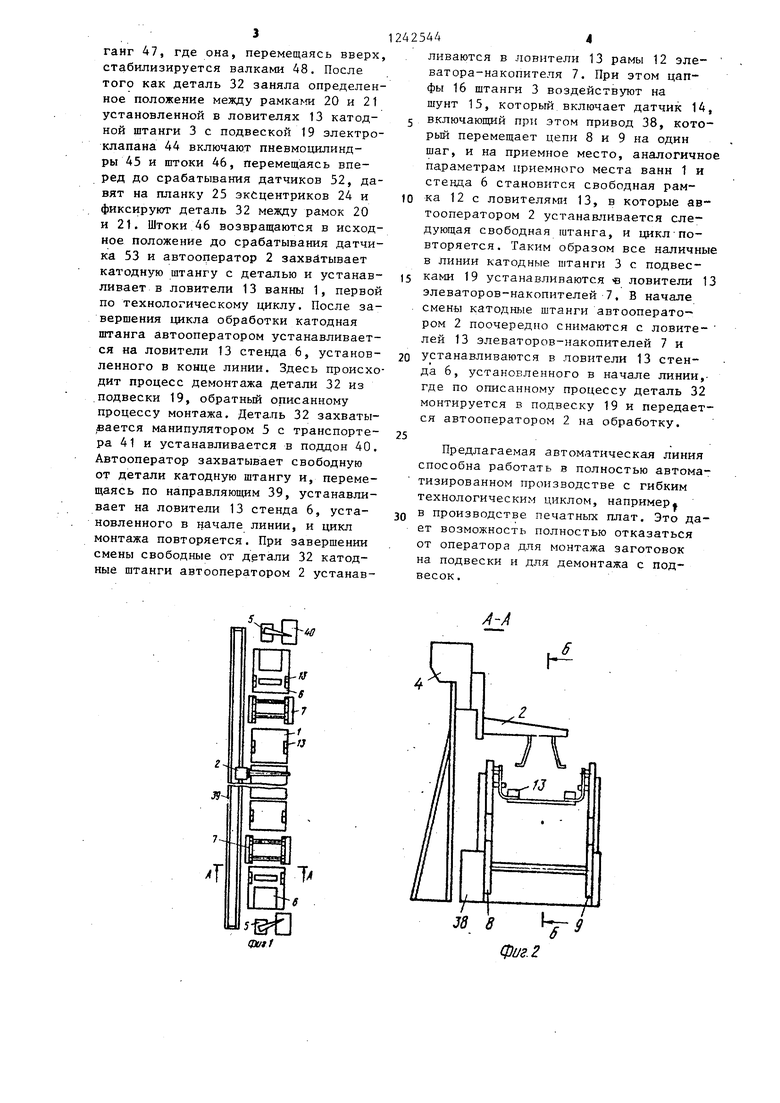

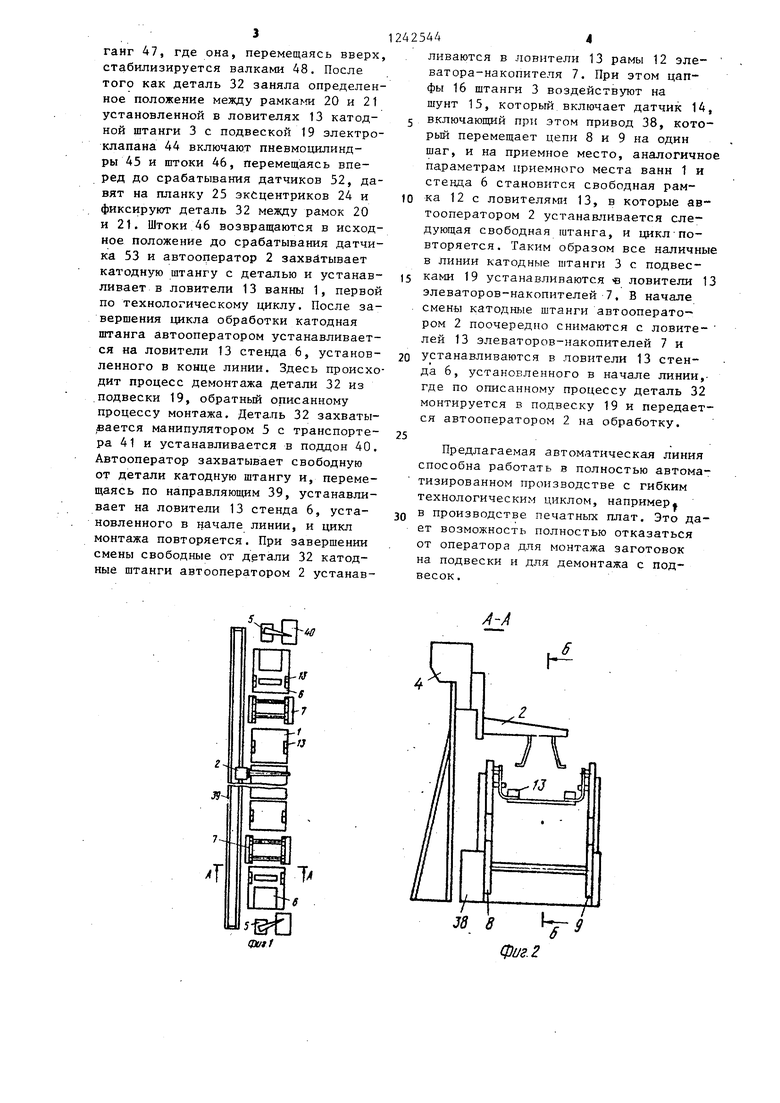

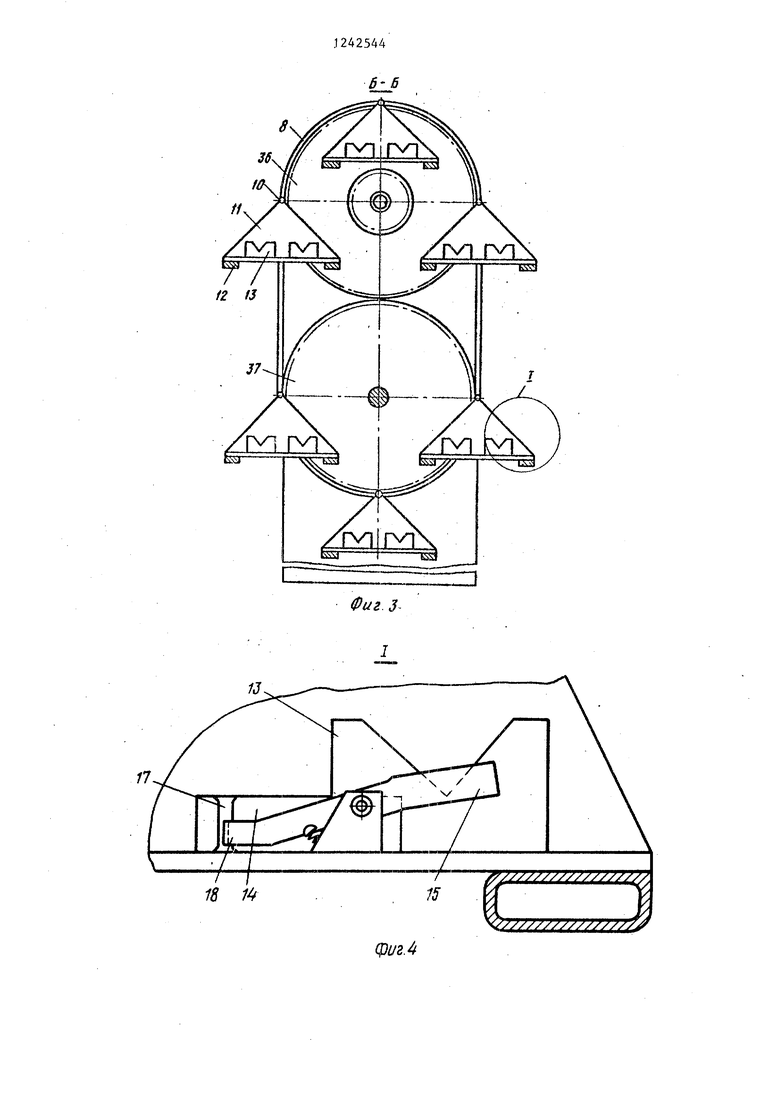

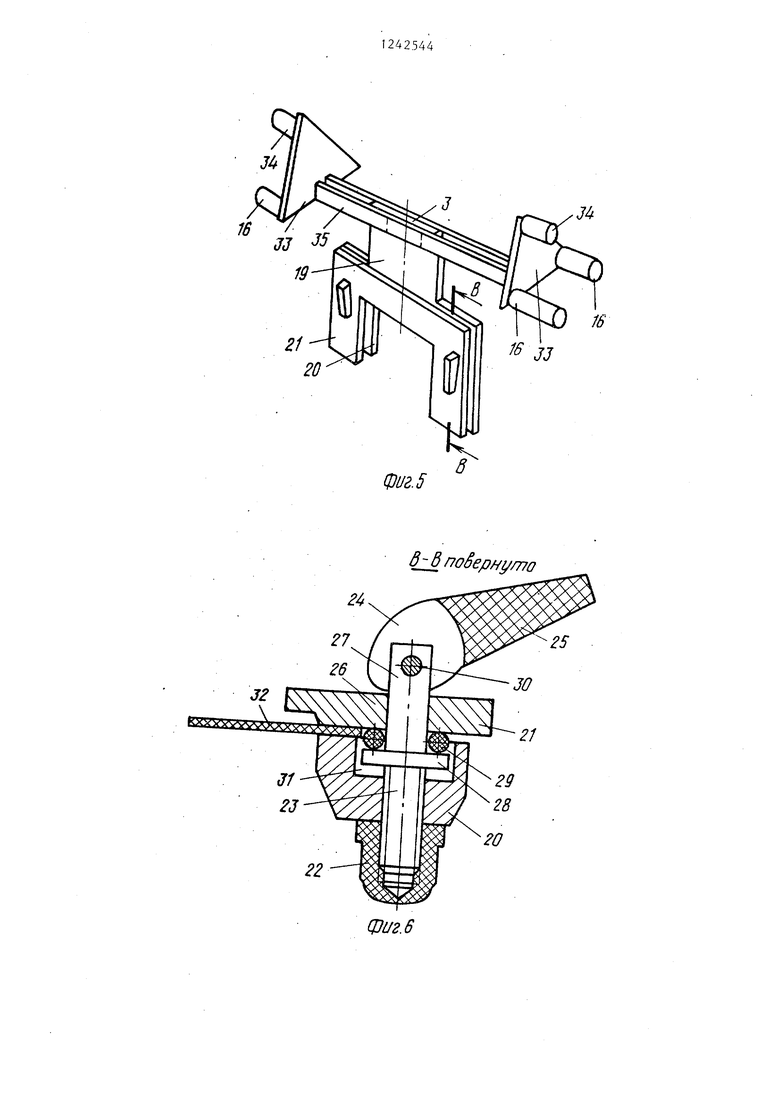

На фиг. 1 изображена автоматическая линия на металлизации плоских деталей, вид в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - се- чение Б-Б на фиг. 2; на фиг.4 - узел I на фиг. 3; ни фиг. 5 - подвеска и катодная штанга, общий вид; на фиг.6 сечение Б-В на фиг. 5; на фиг. 7 - стенд автоматизированного монтажа- .демонтажа заготовок на подвески, осевое сечение.

Линия содержит ряд ванн 1, автооператор 2, катодные штанги 3, ко- мандоаппарат 4, погрузочно-разгрузоч- ный механизм, содержащий манипулятор 5, стенд 6 автоматизированнот о монтажа-демонтажа заготовок на подвески и вертикальный двухцепный эле- ватор-натсопитель 7. Погрузочно-раз- грузочньш механизм расположен и в конце линии. Каждый элеватор-накопитель 7 на цепях 8 и 9 имеет закрепленные в звеньях цепи цапфы 10, на которьгх через интервал установлены траверсы 11 треугольной формы, соеди- ненные между собой попарно рамой 12, несущей ловители 13, идентичные ловителям, установленным на ваннах 1 ли- нии и стендах 6. На одном из ловителе каждой Подвески, состоящей из двух траверс 11 и рамы 12, установлен индикатор наличия катодной штанги в ловителях, выполненных из индукционного бесконтактного датчика 14 -и шунта 15, имеющего возможность контакта с катод -ной штангой 3 через опорные цапфы 16. В пазу датчика 17 располагается щуп 18 шунта 15. Подвески 19 жестко закреплены на катодных штангах 3 и состоят из двух рамок 20 и 21 , связаннь1х между собой эксцентриковыми прижимами, каждый из 5 оторьгх представляет собой установленный на ввернутой в рамку 20 и законтренной гайкой 22 шпильке 23 эксцентрик 24 П-образной формы, обра- зованной двумя щеками с эксцентричными поверхностями и соединительной /планкой 25. Эксцентрик 24 контактиру

10

,, ,

25 ; 055

40

45

1,зт с рамкой 21 по отверстию 26, в которое 1щлиндрическая часть 27 шпильки 23 установлена с зазором. На шпильке 23 имеется буртик 28, несущий буфер 29. Эксцентрик 24 установлен на шпильке 23 посредством оси 30. Б рамке 20, в месте ввинчивания шпильки 23, имеется отверстие-углубление 31, диаметром больше диаметра буртика.28. Обрабатываемая деталь 32 при зажа.тии контактирует с рамками 20 и 21. Катодная штанга имеет по краям серьги 33, несущие вверху подъемные цапфы 34, Серьги 33 соединены шинами 35, к которым жестко закреплена подвеска 19, Элеватор-накопитель 7 имеет в качестве привода цепей 8 и 9 звездочки 36 и 37, связанные с приводом 38.

Автооператор 2 установлен на направляющих 39, детали 32 содержатся в поддонах 40. Стенд 6 содержит гори- зонтальн1 ш приемный транспортер 41, установленный на опорах 42, связанных с приводом 43, систему связанных с электропневмоклапанами 44 пневмо- цилиндров 45, оси штоков 46 которых совпадают с осями с эксцентриков 24 подвески 19, по планке 25. Симметрично ловителям 13 расположен двухсторонний замкнутый рольганг 47 с валками 48 из эластичного материала. Валки 49 и 50 транспортера 41 также изготовлены из эластичного материала, причем валки 50 образуют с Tpei-ш последними валками 49 валковую клеть. Привод вращения валков 49 и 50 осуществлен от электродвигателя 51. Штоки 46 пне.вмоцилиндров 45 связаны с датчиками 52 и 53.

Линия работает следующим образом.

Детали 32 предварительно укладывают в поддон 40 у начала линии. Манипулятор 5 устанавливает деталь на ролики 49 транспортера 41 стенда 6. Одновременно автооператор 2 подает в ловители 13 стенда 6 катодную штангу 3 с подвеской 19. Рамки 20 и 21 расжаты. Транспортер 41 включается, ролики 49 и 50 вращаются и деталь входит в валковую клеть, образованную валками 49 и 50. После этого двигатель 51 выключается и транспортер 41 кантуется поворотом опор 42 от привода 43 и устанавливается в вертикальное положение. Опять включается двигатель 31 и деталь 32 проталкивается валками 49 и 50 в роль-3

Ганг 47, где она, перемещаясь вверх стабилизируется валками 48. После того как деталь 32 заняла определенное положение между рамкаьги 20 и 21 установленной в ловителях 13 катодной штанги 3 с подвеской 19 электроклапана 44 включают пневмоцилинд- ры 45 и штоки 46, перемещаясь вперед до срабатывания датчиков 52, давят на планку 25 эксцентриков 24 и фиксируют деталь 32 между рамок 20 и 21. Штоки 46 возвращаются в исходное положение до срабатывания датчика 53 и автооператор 2 захватывает катодную штангу с деталью и устанавливает в ловители 13 ванны 1, первой по технологическому циклу. После завершения цикла обработки катодная штанга автооператором устанавливается на ловители 13 стенда 6, установленного в конце линии. Здесь происходит процесс демонтажа детали 32 из подвески 19, обратный описанному процессу монтажа. Деталь 32 захватывается манипулятором 5 с транспортера 41 и устанавливается в поддон 40. Автооператор захватывает свободную от детали катодную штангу и, перемещаясь по направляющим 39, устанавливает на ловители 13 стенда 6, установленного в начале линии, и цикл монтажа повторяется. При завершении смены свободные от детали 32 катодные штанги автооператором 2 устанав425444

ливаются в ловители 13 рамы 12 эле- ватора-накопителя 7. При этом цапфы 16 штанги 3 воздействуют на шунт 15, который включает датчик 14,

5 включающий при этом привод 38, который перемещает цепи 8 и 9 на один шаг, и на приемное место, аналогичное параметрам приемного места ванн 1 и стенда 6 становится свободная рамtO ка 12 с ловителяьш 13, в которые автооператором 2 устанавливается следующая свободная штанга, и цикл-повторяется. Таким образом все наличные в Линии катодные штанги 3 с подвес15 ками 19 устанавливаются « ловители 13 элеваторов-накопителей 7, В начале смены катодные штанги автооперато- ром 2 поочередно снимаются с ловите- лей 13 элеваторов-накопителей 7 и

20 устанавливаются в ловители 13 стенда 6, установленного в начале линии,- где по описанному процессу деталь 32 монтируется в подвеску 19 и передается автооператором 2 на обработку.

25

Предлагаемая автоматическая линия способна работать в полностью автоматизированном производстве с гибким технологическим циклом, например. в производстве печатных плат. Это дает возможность полностью отказаться от оператора для монтажа заготовок на подвески и для демонтажа с подвесок.

(Potf

А-А

, fteiJ

38 8 9

фиг. 2

SS//

18 1

фиг.4

Z1

20

J4

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для электрохимической обработки плоских изделий | 1987 |

|

SU1497295A1 |

| Автоматическая линия для металлизации плоских деталей | 1987 |

|

SU1507883A1 |

| Производственный модуль для нанесения гальванопокрыытий | 1987 |

|

SU1451186A1 |

| Автоматическая линия для нанесения гальва-НичЕСКиХ пОКРыТий | 1979 |

|

SU836242A1 |

| Автооператорная гальваническая линия | 1985 |

|

SU1330217A2 |

| Линия для химического фрезерования крупногабаритных изделий | 1987 |

|

SU1497278A1 |

| Стенд для разборки и сборки агрегатов автомобилей | 1985 |

|

SU1350000A1 |

| Устройство для электрохимической обработки полых деталей с дном | 1991 |

|

SU1801988A1 |

| Автооператорная гальваническая линия | 1984 |

|

SU1219680A2 |

| Устройство для электрохимической обработки изделий сложной объемной формы | 1989 |

|

SU1675402A1 |

24

22

B:J5 Г7оёерн1/П7о

20

фиг. 6

фаг

| КОНВЕЙЕР ДЛЯ ЛИНИЙ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 0 |

|

SU248417A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Автоматическая линия для нанесения гальва-НичЕСКиХ пОКРыТий | 1979 |

|

SU836242A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-07-07—Публикация

1984-12-29—Подача