Предлагаемый, способ автоматического регулирования толщины полосы при горячей прокатке предназначается для поддержания постоянства толщины по длине полосы путем регулирования в процессе прокатки раствора между валками клетей чистовой группы прокатного стана по автоматически вырабатываемой программе.

При горячей прокатке имеют место, как правило, резкие утолщения иа переднем и заднем концах прокатанной полосы и постепенное увеличение толщины от переднего к заднему ее концу. Характер изменений толщины по длине полосы, оставаясь в значительной мере неизменным от полосы к полосе при прокатке одной партии металла, может резко изменяться при изменении марки стали, сечения проката, настройки главного привода, состояния валков и т. п., что исключает возможность автоматического регулирования толщины по жесткой программе.

Особенность предложенного способа автоматического регулирования толщины стальной полосы в процессе горячего проката путем управления нажимными устройствами клетей чистовой группы по автоматически вырабатываемой программе заключается в том, что для устранения разнотолщинности все полосы одинаковым образом условно разбиваются но своей длине на ряд участков. Каждому участку присваивается номер в порядке удаленности его от переднего края полосы. При помощи бесконтактного измерителя толщины и интегрирующей схемы определяются и запоминаются средние отклонения толщины на каждом участке каждой прокатанной полосы. При прокатке каждой полосы нажимные устройства чистовых клетей управляются таким образом, что каждый из участков полосы дополнительно обжимается на величину, пропорциональн ю сумме средних отклонений толщины, замеренных на участках того же номера у всех ранее прокатанных полос той же партии проката.

№ 124401 2 -

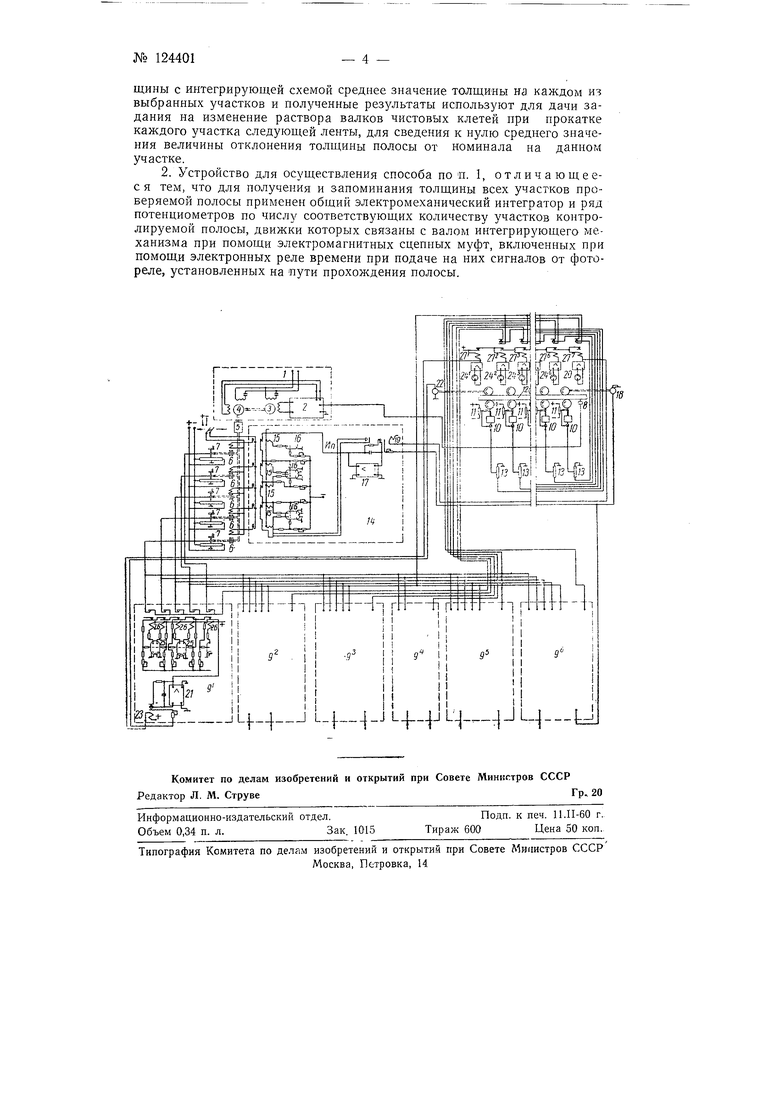

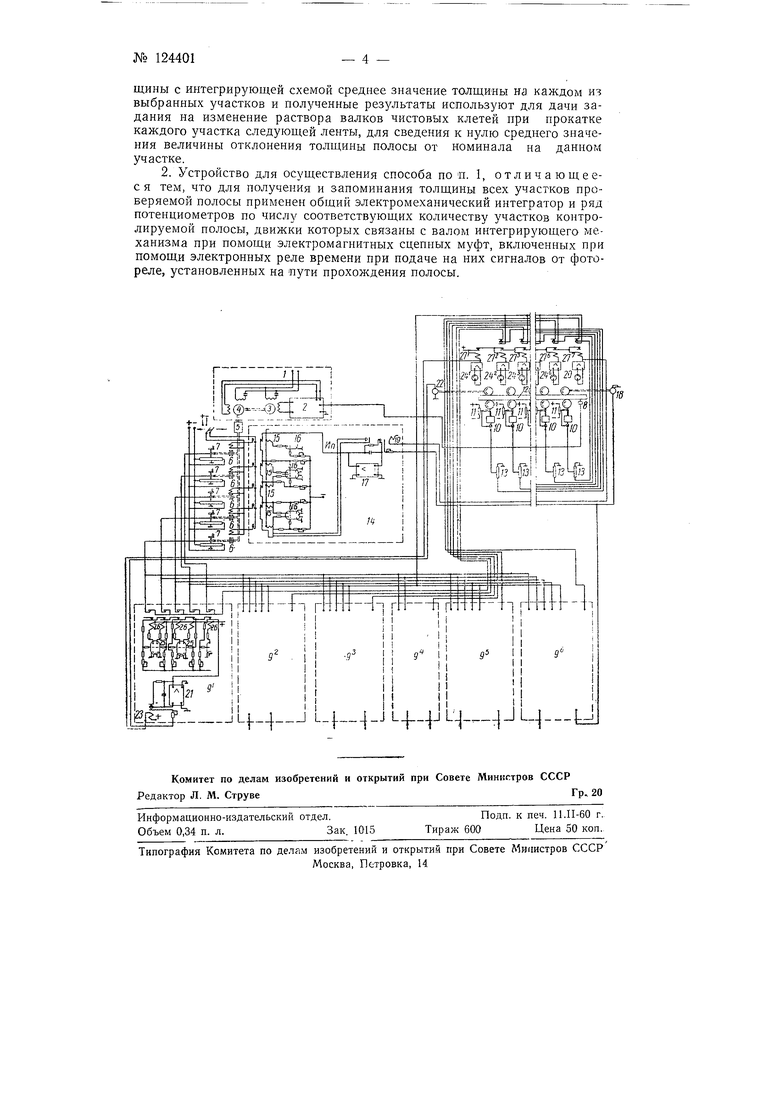

На чертеже изображена схема устройства для осуществления предложенного способа.

У каждой кл%т;и.гст.аноЕлено фотореле, срабатывающее при засвечивании его фотоэлемента раскаленной полосой. Толщина прокатываемой полосы непрерывно измеряется автоматическим микрометром.

Мгновенное значение величины отклонения толщины ленты от номинала, замеренное автоматическим микрометром, в виде напряжения постоянного тока поступает на вход обычного электромеханического интегратора У, состоящего из электронного сервоусилителя 2, управляемого от него серводвигателя 3 и тахогенератора 4 обратной связи. Поскольку скорость выхода полосы из стана постоянна, угол поворота вала серводвигателя пропорционален величине отклонения толщины, усредненной по длине нолосы.

С валом двигателя 3 через редуктор 5 и ряд электромагнитных муфт 6 связаны движки потенциометров 7 выработки программы. Количество этих потенциометров выбрано соответственно числу участков, на которые полоса разбивается по длине (в данном случае 5). Каждому участку соответствует определенный потенциометр. Обмотки электромагнитных муфт 6 управляются коммутатором входов потенциометров таким образом, что с валом интегрирующего серводвигателя 3 оказывается механически связан движок только того потенциометра, который соответствует участку нолосы, проходящему в данный момент под бесконтактным микрометром 8.

Таким образом, за время прокатки каждой полосы движок каждого из потенциометров 7 перемещается на величину, нропорциональную среднему отклонению толщины на данном участке ленты. При нрокатке последующих полос описанный процесс повторяется, причем вновь получаемые перемещения каждого движка алгебраически складываются с суммой всех предыдущих. Движки потенциометров 7 через контакты реле коммутаторов 9 входов следящих приводов нажимных устройств электрически связываются со входами усилителей приводов 10 нажимных устройств. Следящие приводы нажимных устройств обеснечивают отработку растворов валков напряжением, поступающим с потенциометра 7. Обратный контроль отработки осуществляется нанряжением, снимаемы.. с движков потенциометров 1 обратного контроля, механически связанных с нажимными винтами. Каждый следящий привод нажимных устройств имеет индивидуальный коммутатор 9 входа, обеспечивающий подключение к входу данного привода 10 напряжепия с того потенциометра 7, который соответствует участку полосы 12, проходящему в данный момент через данную клеть. Очевидно, что в разных клетях чистовой группы могут одновременно находиться несколько участков полосы, постепенно передвигающихся от передних клетей к задним. В соответствии с этим, следящие системы разных клетей оказываются подключенными к разным потенциометрам 7, причем переключение задания на установку обжатия в клети производится соответствующим коммутатором 9 входа в моменты, соответствующие началу прохождения нового участка через клеть.

Распределение обжатий между клетьми достигается потенциометрами 13, при помощи которых устанавливаются коэффициенты пропорциональности между величиной перемещения нажимного винта данной клети и величиной сигнала, поступающего от соответствующего потенциометра 7. Программное управление может быть также осуществлено не всеми клетями чистовой группы, как это изображено на схеме, а одной или несколькими, в соответствии с установленной технологией процесса. Коммутатор 14 входов потенциометров состоит из ряда реле /5, управляемых лампами 16, и электронного интегратора 17. Каждое из реле 15 управляет включением одной из муфт 6. В связи с этим каждое реле 15 соответствует определенному участку длины полосы и возбуждается

только на время прохождения этого участка под головкой бесконтактного микрометра 8. Такой порядок работы реле 15 достигается подачей на сетки ламп 16 управляющего напряжения положительной полярности (7„ пропорционального длине участка полосы, прошедшего к текушему моменту времени через головку микрометра 8, и заданием на сетки ламп 1ё отрицательных смещений, выбранных таким образом, что отпирание из ламп/бпроисходит при достижении нанряжением U величины, свидетельствующей о начале прохождения через измеритель толщины участка полосы, соответствующего данной лампе. При срабатывании одного реле 15 все остальные реле 15 оказываются обесточенными. Напряжение и и получается нрИ помощи интегратора 17 в результате интегрирования по времени напряжения тахогенератора 18 главного привода клети. Процесс интегрирования начинается при срабатывании реле 19 возбуждаемого фотоэлементом 20 в момент входа переднего края полосы под головку микрометра. После выхода конца полосы за головку микрометра, реле 19 обесточивается и напряжение 6„ сбрасывается на нуль. При замере следующей полосы процесс интеграции вновь повторяется.

Как указывалось выше, следящий привод нажимных устройств каждой клети снабжается индивидуальным коммутатором 9, обеспечивающим поочередное (по мере прохождения полосы) присоединение движ;коз потенциометров 7 к входу следящего привода 10 этой клети. По своей конструкции и принципу действия коммутатор 9 аналогичен коммутатору 21. На вход интегратора 21 данного коммутатора 9 поступает нанряжение от тахогенератора 22 главного привода той клети, которая управляется этим коммутатором. Интегратор 21 включается в работу в мо.мент входа переднего края полосы в данную клеть. Указанное включение производится реле 23, возбуждающимся при засвечивании соответствующего фотоэлемента 24. На выходе интегратора 21 вырабатывается напряжение, пропорциональное длине участка полосы, прошедшего к текущему моменту времени через данную клеть. Указанное нанряжение поступает на сетки ламп 25, производящих поочередное включение реле 26. Каждое из реле 26 производит подключение соответствующего ему потенциометра 7 к входу следящего привода 10.

Группа реле 27 обеспечивает непосредственное (поми.мо комм таторов 9) подключение к входам приводов 10 последнего (то есть задающего обжатие заднего конца полосы) потенциометра 7. Тем самым обеспечивается обжатие хвостового участка полос по программе, не зависящей от разброса полос по длине.

Условием срабатывания каждого из реле 27 является наличие полосы под фотоэлементом, управляющим данным реле, при отсутствии полосы под предыдущим фотоэлементом. Таким образом, при подходе «хвоста полосы к I клети, установленный перед ней фотоэлемент 23 перестает освещаться, реле 27 обесточивается и включает обмотку реле .27II клети, поскольку фотоэлемент 23 в этот момент еще освещается, реле 27 срабатывает, размыкая своим контактом цепи обмоток реле остальных клетей и производя переключение входа привода 10 I клети к движку последнего потенциометра 7. При подходе «хвоста ко II клети, перестает освещаться фотоэлемент между I и II клетью и т. д.

Предмет изобретения

1. Способ автоматического регулирования толщины стальной полосы в процессе горячего проката путем управления нажимными устройствами клетей чистовой группы по автоматически вырабатываемой программе, отличающийся тем, что, с целью устранения разнотолщинности прокатываемой полосы, разбивают условно полосу на ряд участков по длине, замеряют, например, при помощи бесконтактного измерителя тол- 3 -№ 124401

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для автоматического определения коэффициентов a и b линейной регрессии M(у/х) = a+bх | 1959 |

|

SU129353A1 |

| Способ автоматического регулирования натяжения полосы в непрерывной группе листопрокатного стана | 1961 |

|

SU144132A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Устройство для измерения скорости входа металла в клеть при прокатке | 1972 |

|

SU438460A1 |

| Устройство для автоматического управления электрическим двигателем нажимного механизма и валком прокатного стана | 1933 |

|

SU48081A1 |

| Электронное реле | 1957 |

|

SU113967A1 |

| Система регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU910250A1 |

| Система автоматического регулирования толщины полосы при прокате | 1979 |

|

SU865460A1 |

| Система регулирования температуры полосы на выходе стана горячей прокатки | 1981 |

|

SU971543A1 |

Авторы

Даты

1959-01-01—Публикация

1957-04-11—Подача