i1

ИчоГфетение относится к способам получения пленкообразующих путем совместного окисления растительных масел с инден-кумароновой смолой при нагревании в присутствии Кс(тализато- PQB. и может быть использовано в производстве олиф, лаков и других лакокрасочных композиций, а также в резиновой промьппленности.

Целью изобретения является повы- шение стабильности оксидата при хранении, улучшение растворимости в уайт-спирите и снижение его текучести, сокращение непроизводительных потерь растительного масла и сниже- ние выброса загрязняющих атмосферу легколетучих продуктов.

Характеристика используемого сырья; подсолнечное масло техническое второго сорта, отвечающее требовани- ям ГОСТа 129-79, какой-либо дополнительной очистке не подвергалось хлопковое масло техническое в соответствии с ГОСТом 1128-75j соевое масло техническое в соответствии с ГОСТом 7825-76, инден-кумароновая смола в соответствии с ГОСТом 9263- 66, воздух атмосферный, дополнительной очистке не подвергался.

Катализаторы: ортофосфорная кис- лота реактивной чистоты; однозаме- щенный фосфат натрия реактивной чистоты.

Получаемые оксидаты представляют собой вязкую однородную полностью прозрачную в слое толщиной 15 см и более массу от коричневато-красного до светло-вишневого цвета (в зависимости от содержания инден-кумароновой смолы в начальной загрузке), удо влетворительно растворимые в уайт- спирите без добавок ксилола и других алкилароматических соединений. Из них известными приемами готовят олифы типа оксоль и лаки для резиновой обу ви. Приготовление указанной олифы и контроль за ее качественными показателями осуществляли в соответствии с

требованиями ГОСТа 190-78 и ГОСТа 17537-72. Черный лак для обу- ви готовят путем фактизации оксидата, совместного окисления инден-кумароновой смолы с растительным маслом в присутствии маслорастворимого ин- дулина как красителя и катализатора.

Пример 1. 800 г технического подсолнечного масла вносят в реактор типа автоклава с рубагакой и ме612

ханической мешалкой и нагревают при перемешивании до 100°С. По достижении указанной температуры через за

грузочный патрубок вводят 200 г инден- кумароновой смолы марки в порциями до 5-10 г с интервалом между вводом отдельных порций 1-3 мин. По окончании ввода смолы размешивание продолжают еще в течение 20 мин. За это время практически вся введенная смола переходит в раствор. Длительность стадии приготовления указанного раствора 85 мин. Полученньй раствор инден-кумароновой смо.ш в масле передавливают азотом в оксидатор, представляющий собой 1дилиндрический сосуд с отношением длины к диаметру 15, в нижней части которого расположен барботер, а верхняя часть связана с ловушкой для низкомолекулярных продуктов и обратным холодильником-конденсатором. Перед оксидатором передавливаемый раствор проходит фильтр в виде стеклянной пластинки-сетки с отверстиями диаметром 0,2-0,5 мм. На этом фильтре задерживаются попадающие в раствор вместе с дозируемой смолой

грубодисперсные механические примеси t

После завершения передавливания раствора в оксидатор подают небольшой ток воздуха (0,2 л/мин на 1 кг загрузки), проверяют реакционную массу на вспениваемость и нагревают jee до 25 С, По достижении указанной температуры вводят 1 г ортофос- форной кислоты и повьщгают расход воздуха до 5,7 л/мин на 1 кг загруки. Ввод ортофосфорной кислоты сопровождается резким потемнением реакционной массы и заметной потерей ее прозрачности. Ло истечении 1,5 W происходит значительное посветление раствора и резкое возрастание его прозрачности. При этом раствор приобретает характерную вишнево-красну окраску5 что соответствует полному завершению стадии термоокислительно очисткрг от мешающих окислению примесей,

В указанных условиях продолжают барботаж воздуха еще в течение 1 ч. Затем проводят программированное снжение температуры со скоростью 0,5 град/мин до 100°С, Расход воз - духа при этом остается неизменным.

По достижении температуру поддерживают с точностью -2,5°С и

продолжают окисление при неизменном расходе воздуха еще 4,5 ч. За это время вязкость оксидата возрастает до 5А мин по ВЗ-.4, а отбираемые пробы при охлаждении и стоянии не струк турируются. Такой оксидат вполне при годен для получения из него лакокрасочных материалов.

Прекращают подачу воздуха и сливают оксидат в предназначенную для него емкость. Вес оксидата 1012,7 г. Вес собранных в ловушке сконденсированных легколетучих продуктов 28,3 г. Количество легколетучих про- дуктов, унесенных с проточной газовой фазой за пределы холодильника- конденсатора (по результатам хромато графического анализа о-тходящей проточной газовой фазы и весу продуктов в низкотемпературной (-50 С) ловушке перед выбросом в атмосферу), составило 11,5г.

По сравнению с прототипом полуенный оксидат лучше растворим в айт-спирите и позвол55ет приготовить олифу типа оксоль без добавок ксиола. Он значительно более стоек к труктурированию: при хранении в течение 2 лет низких следов образования твердой фазы не обнаружено, в то время как в образце по прототипу структурирование на блкщалось уже через 0,3 мес. При этом качественные показатели дзготавливаемых из оксидата олиф (в течение 2 лет) практически не зависят от срока хранения оксидата до момента использования. Практически не зависит от этого фактора и растворимость оксидата в уайт-спирите.

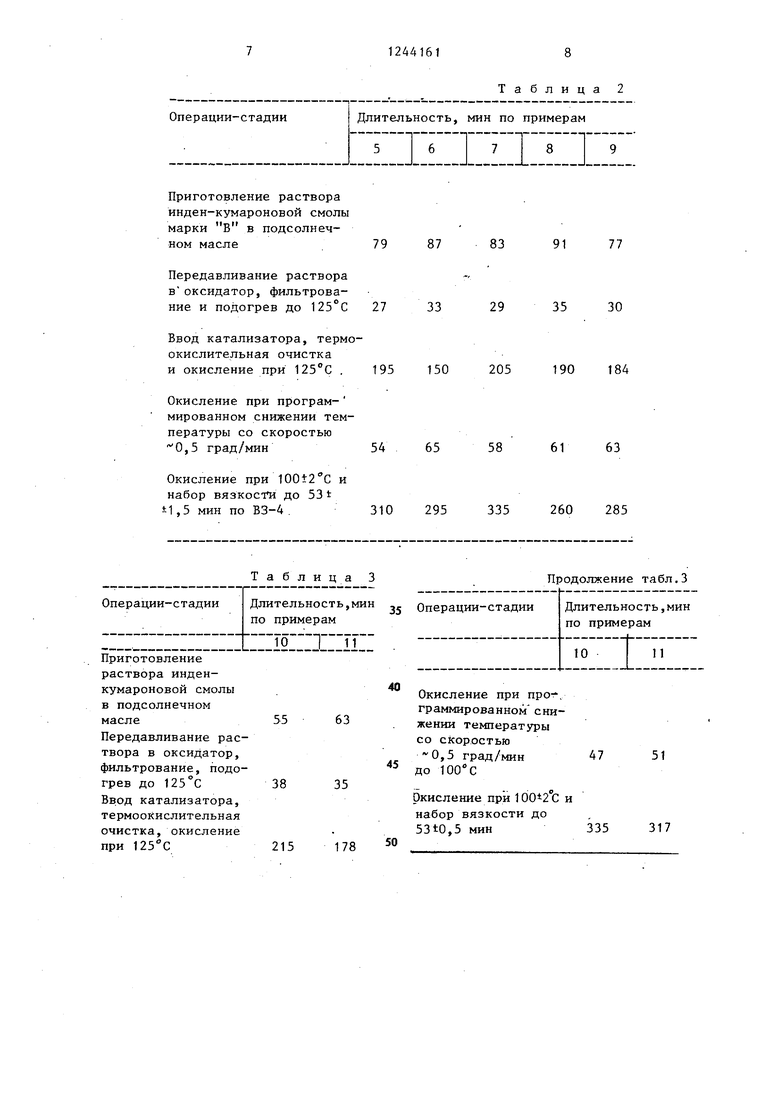

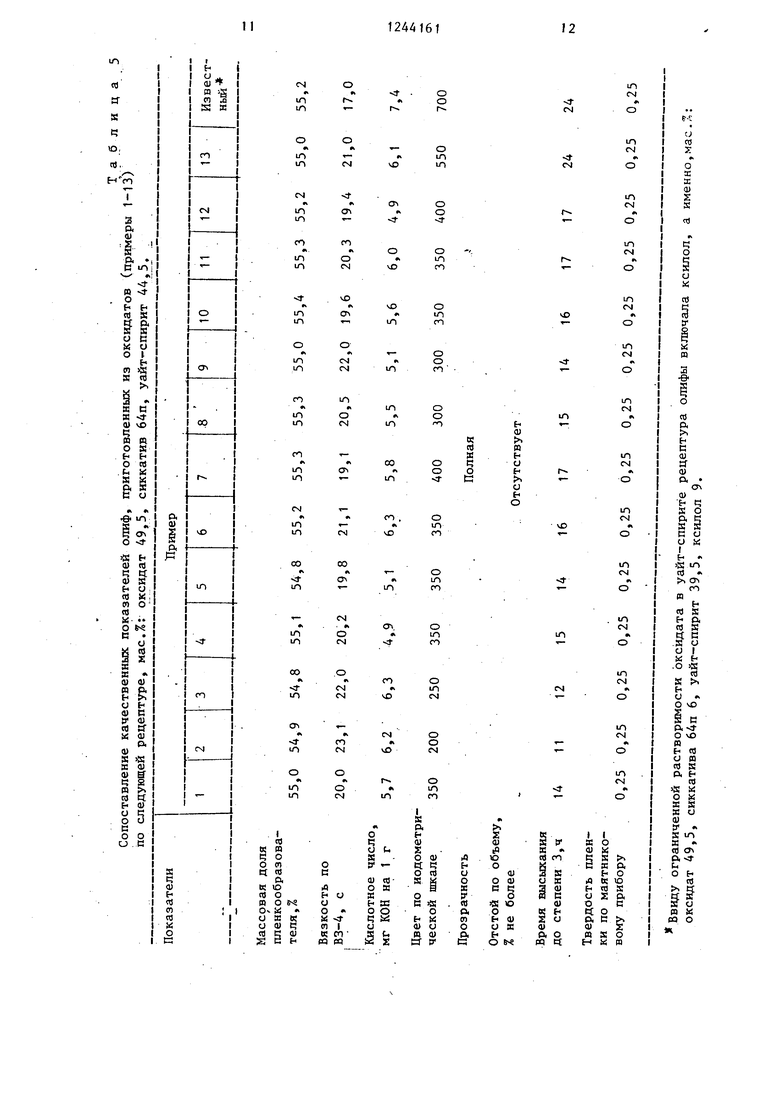

Сопоставление отдельных составля-. ющих материального баланса и качественные показатели получаемых из окси- датов лакокрасочных композиций приведены в табл. 4,5 и 9.

Примеры 2-4. Процесс ведут аналогично примеру 1, однако в ис- х однрй загрузке по примеру 2 содержится 10 вес.% инден-кумароновой смолы, rto примеру 3-15, по примеру 4-30.

Временные характеристики окислительных процессов по стадиям (примеры 2-4) приведены в табл. 1.

Примеры 5-9. Сырье, загруочные нормы, последовательность опе2441614

раций и температурные режимы по операциям-стадиям аналогичны описанным в примере 1. Катализатор Н.РО : 0,1 г (пример 5) и 1,5 г (пример 6) ,NaH,,POj : 5 tO,1 г (пример 7), 1 г (пример 8) и 1,5 г (пример 9).

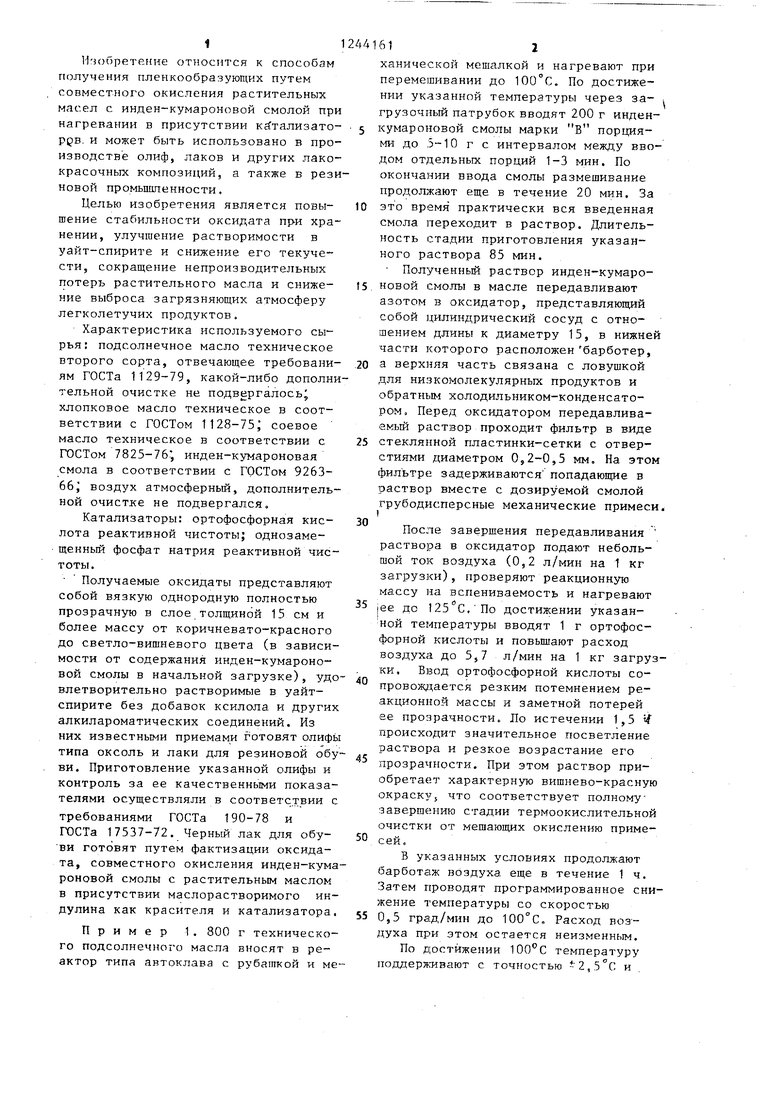

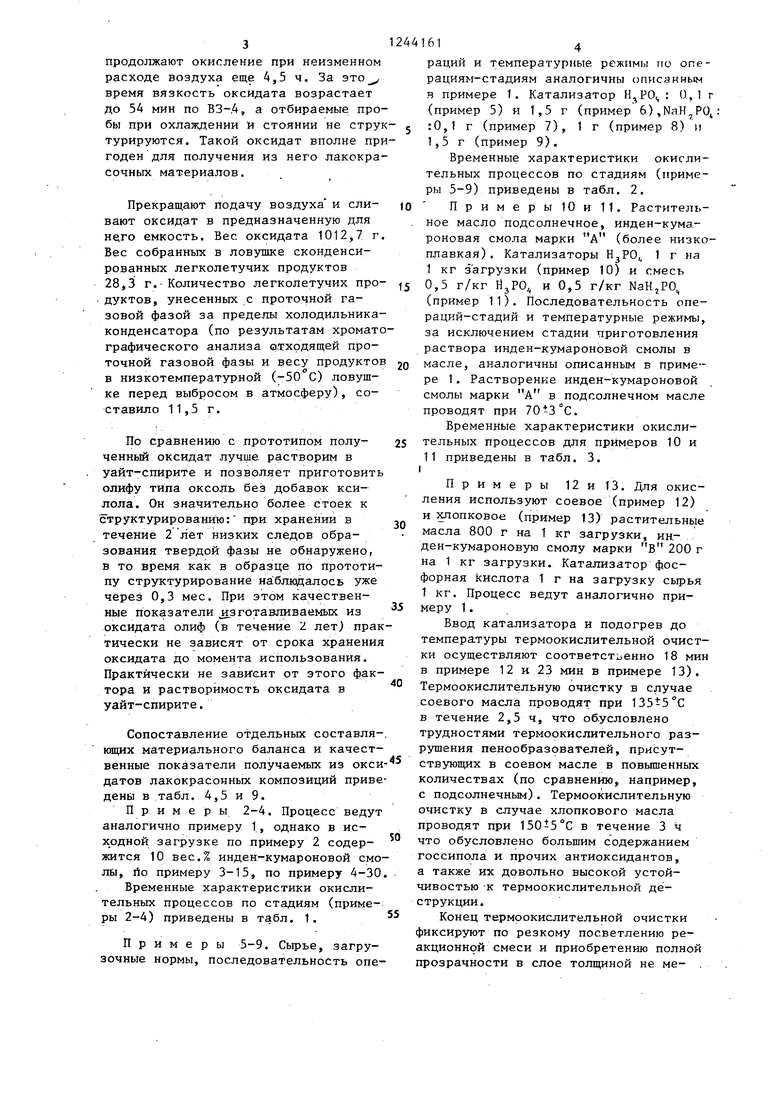

Временные характеристики окислительных процессов по стадиям (примеры 5-9) приведены в табл. 2. fO П р и м е р ы 10 и 11. Раститель- . ное масло подсолнечное, инден-кума- роновая смола марки А (более низкоплавкая) . Катализаторы 1 г на

Iкг загрузки (пример 10) и смесь t5 0,5 г/кг HjPO и 0,5 г/кг NaHjPO

(пример 11). Последовательность операций-стадий и температурные режимы, за исключением стадии приготовления раствора инден-кумароновой смолы в

20 масле, аналогичны описанным в примере 1. Растворенрге инден-кумароновой смолы марки А в подсолнечном масле проводят при 70-3°С.

Временные характеристики окисли25 тельных процессов для примеров 10 и

IIприведены в табл. 3. I

Примеры 12и13. Для окисления используют соевое (пример 12) и хпопковое (пример 13) растительные масла 800 г на 1 кг загрузки, ин- ден-кумароновую смолу марки В 200 г на 1 кг загрузки. Катализатор фосфорная кислота 1 г на загрузку сырья 1 кг. Процесс ведут аналогично при5 меру 1.

Ввод катализатора и подогрев до температуры термоокислительной очистки осуществляют соответственно 18 мин в примере 12 и 23 мин в примере 13).

Термоокислительную очистку в случае соевого масла проводят при в течение 2,5 ч, что обусловлено трудностями термоокислительного разрушения пенообразователей, присут ствующих в соевом масле в повышенных количествах (по сравнению, например, с подсолнечным). Термоокислительную очистку в случае хлопкового масла проводят при 150i5°C в течение 3 ч

0 tjrpQ обусловлено большим содержанием госсипола и прочих антиоксидантов, а также их довольно высокой устойчивостью -к термоокислительной деструкции.

5 Конец термоокислительной очистки фиксируют по резкому посветлению реакционной смеси и приобретению полной прозрачности в слое толщиной не ме- .

нее 8-10 см. Расход воздуха к концу термоокислительнон очистки доводят до 6 л/мин на 1 кг загрузки и поддерживают до окончания процесса окисления.

Начиная с момента резкого посвет- ления реакционной смеси и приобретения прозрачности, проводят снижение температуры со скоростью 1 град/мин до 100°С при неизменных расходе воздуха и интенсивности барботажа. На эту операцию требуется 37 мин в примере 12 и 64 мин в примере 13. Далее проводят окисление и набор вязкости оксидата до 53i1 мин по ВЗ-4. На это затрачено 323 мин в примере 12 и 495 мин в примере 13.

Приготовление раствора инден-кумароновой смолы марки в в подсолнечном масле50

Передавливание, фильтрование раствора в оксида- тор и подогрев до 125 С при расходе воздуха 0,2 л/мин на 1 кг загрузки

Ввод катализатора (HjPO;, 1 кг на 1 кг загрузки), термоокислительная очистка и окисление при

Окисление при программированном снижении температуры со скоростью 0,5 град/мин

Окисление при 100-2 С и набор вязкости до 53-1 мин по ВЗ-4

Влияние условий совместного окисления подсолнечного масла с 20 мае.% инден-кумароновой смолы марки В на вязкость олиф типа оксоль приведено в табл. 6,

Склонность оксидатов совместного окисления подсолнечного масла с 26,7 мас.%, инден-кумароновой смолы марки в к выделению твердой фазы при хранении (вязкость оксидатов 45-3 мин) приведена в табл. 7.

Изменение вязкости красок типа МА-22,, изготовленных на олифах по примеру 3, приведено в табл. 8.

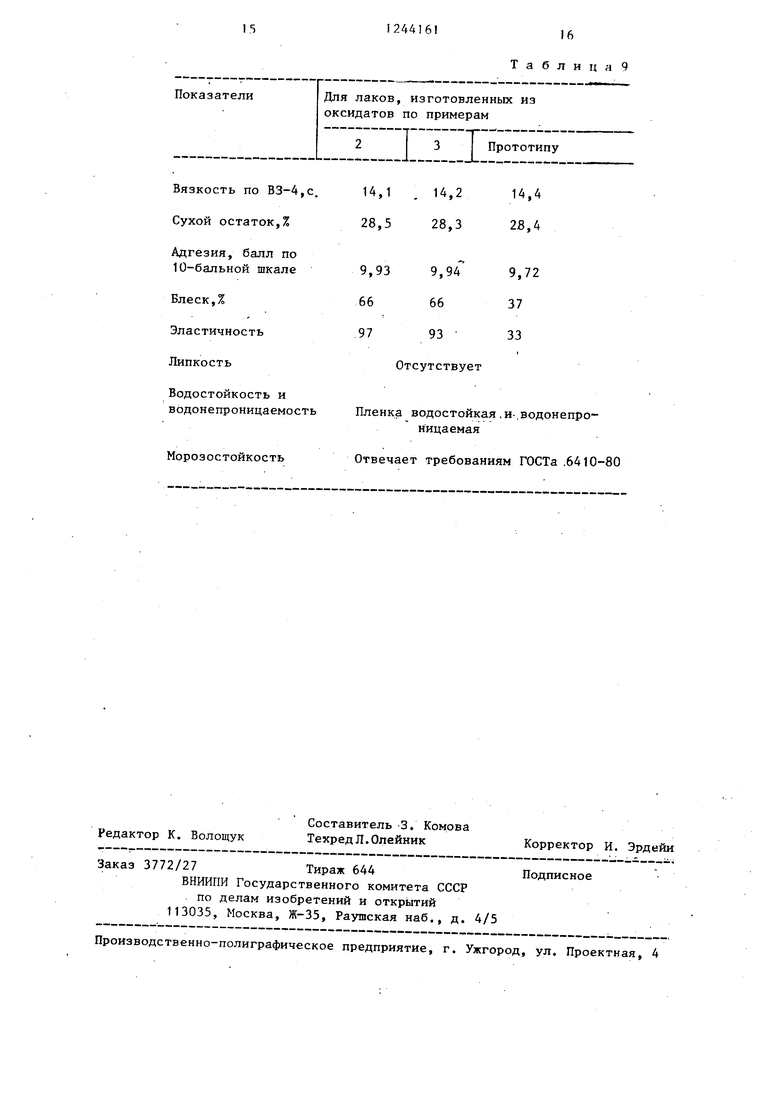

Свойства черного лака для обуви, изготовленного из оксидатов по примерам 2 и 3, приведены в табл. 9.

Т а б л и ц а . 1

65

105

20

40

140

180

58

65

180

240

335

Приготовление раствора инден-кумароновой смолы марки в в подсолнечном масле

Передавливание раствора в оксидатор, фильтрование и подогрев до 125°С 27

Ввод катализатора, термоокислительная очистка и окисление при 125 С . 195

Окисление при програм- мированном снижении температуры со скоростью 0,5 град/мин

Окисление при 100t2 C и набор вязкости до 531 М,5 мин по ВЗ-4 .

раствора инден- кумароновой смолы в подсолнечном масле

Передавливание раствора в оксидатор, фильтрование, подогрев до 125°С Ввод катализатора, термоокислительная очистка, окисление при 125 С

87

83

91

77

33

29

35

30

150

205

190

184

65

58

61

63

295

335

260

285

Окисление при про-, граммированном снижении температуры со скоростью 0,5 град/мин до

47

51

Окисление при С и

набор вязкости до

53tO,5 мин335

317

.Таблица 4

Влияние условий проведения окислительного процесса и качественного и количественного состава исходной загрузки на отдельные составляющие материального баланса по примерам 1-13,

Подсолнечное 800 Н,,0 В 200

То же

Соевое

900Тоже 1,

850- - 1,

700- - 1,

800- - 0,1 В 200

800- - 1,

800NaH PO O,

Подсолнечное 800 NaH.PO; 1,0 Б 200

То же

800 1,

800 1,

800

0,

800 1,

13 Хлопковое 800 Н,РО. 1,0 В 200

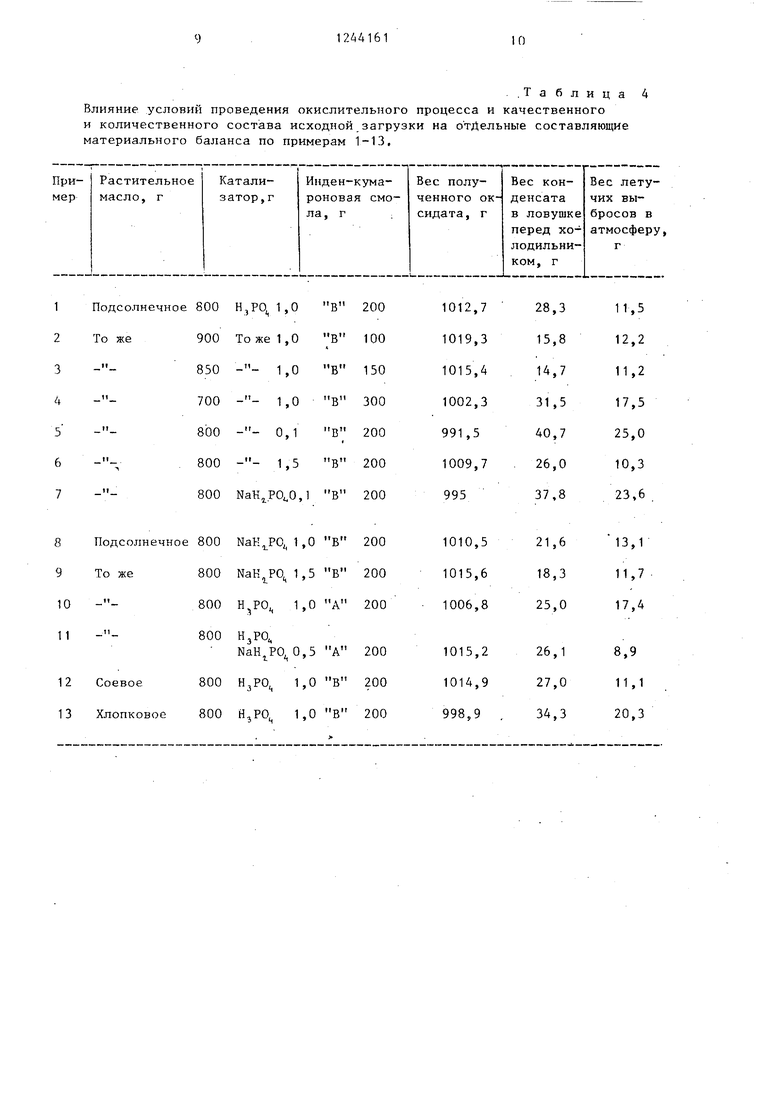

Таблица 6

Iг

Вязкость нспользу- Вязкость олиф типа оксоль (с по БЗ-4) емого оксндата, из оксидатов, полученных из одного мин по ВЗ-4 и того же сырья по способу

Предлагаемому Известному Прототипу

20 М,518-19 . 1А-15 11-13

50 i 2,522-25 16-18 14-16

150 : 4- 20-21 18-20

Таблица 7.

Время хранения Количество образцов из 10, в которых оксидата, мес имело место выделение твердой фазы

Оксидат по пред- Оксидат по Оксидат по лягаемому спо- известному прототипу собуспособу

О О О О О О 1

Вязкость при хранении, мес

0,3 I 0,5 j 0,9 2,5 5

84 95 57 88 51 107

2 8

10

Таблица 8

12

123

139

131 140 157 2

Водостойкость и водонепроницаемость

Морозостойкость

Редактор К. Волощук

Составитель 3. Комова Техред Л. Олейник

Заказ 3772/27Тираж 644Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблиц а9

Пленка водостойкая , и-.водонепроницаемая

Отвечает требованиям ГОСТа .6410-80

Корректор И. Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окисления технических растительных масел | 1984 |

|

SU1278353A1 |

| СПОСОБ ОКИСЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА ИЛИ ЕГО СМЕСЕЙ С ЖИРАМИ | 2002 |

|

RU2213758C1 |

| Способ окисления растительного масла | 1983 |

|

SU1199779A1 |

| Способ получения основы для олифы | 1989 |

|

SU1728274A1 |

| Способ окисления растительных масел | 1989 |

|

SU1819282A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2026328C1 |

| СПОСОБ ОЧИСТКИ СЛОЖНЫХ ОРГАНИЧЕСКИХ СМЕСЕЙ ОТ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ И КИСЛОТ | 2004 |

|

RU2258692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1996 |

|

RU2129580C1 |

| Способ оксидации растительногоМАСлА | 1979 |

|

SU810748A1 |

| Способ окисления соевого масла | 1989 |

|

SU1756326A1 |

Авторы

Даты

1986-07-15—Публикация

1984-04-21—Подача