Изобретение относится к получению пленкообразующих на основе растительных масел.

В существующем олифо-варочном производстве процесс окисления растительного масла осуществляют путем лоддувки воздуха через слой растительного масла при нагревании.

Известен способ окисления растительного масла путем окисления его воздухом при нагревании. При этом вначале окисление проводят при 50-80°С в присутствии перекисного соединения с расходом воздуха 0,2-0,4 м3/мин-т, а затем температуру повышают до 100-110°С и окисление масла проводят при постоянном расходе воздуха 2,5-10 м3/мингт.

Недостатком способа является длительность процесса и большой расход воздуха.

Наиболее близким к предлагаемому изобретению являете способ окисления растительного масла воздухом при нагревании в присутствии сиккатива заключающийся в том, что первоначально растительное масло окисляют при 100-105°С до достижения конверсии 15-20%. затем температуру понижают со скоростью 0,5-5 град/мин до 50-70°С при постоянном расходе воздуха в ходе есего процесса 4-10 м3/мин на 1 т масла.

Недостатками способа являются большой расход воздуха, что приводит к большому расходу электроэнергии, а также значительная продолжительность процесса.

Целью изобретения является сокращение расхода воздуха и продолжительности процесса.

Поставленная цель достигается тем, что согласно способу окисления соевого масла воздухом при нагревании в присутствии сиккатива, окисление проводят воздухом, которому сообщают струйно-кавитационные колебания с интенсивностью 0,6-0,8 Вт/civ «а нагревание осуществляют до 110- 115°С в течение 5,0-5,5 ч.

4

Пример Растительное соевое масло заливают в оксидатор емкостью 5 л подогревают до 90°С и выдерживают при этой температуре в течение 30 мин до полного удаления влаги Затем в масло добавляют 10% сиккатива и включают компрессор для подачи воздуха На выходе трубопровода подающего воздух в полость оксидатора устанавливают гидроакустический излучатель и настраивают его на интенсивность колебаний 0,7 Вт/см2 После этого масло нагревают до 110°С и проводят окисление до1 достижения вязкости оксидата 20 мин по ВЗ-4 (исходная вязкость масла 20 с по ВЗ-4)

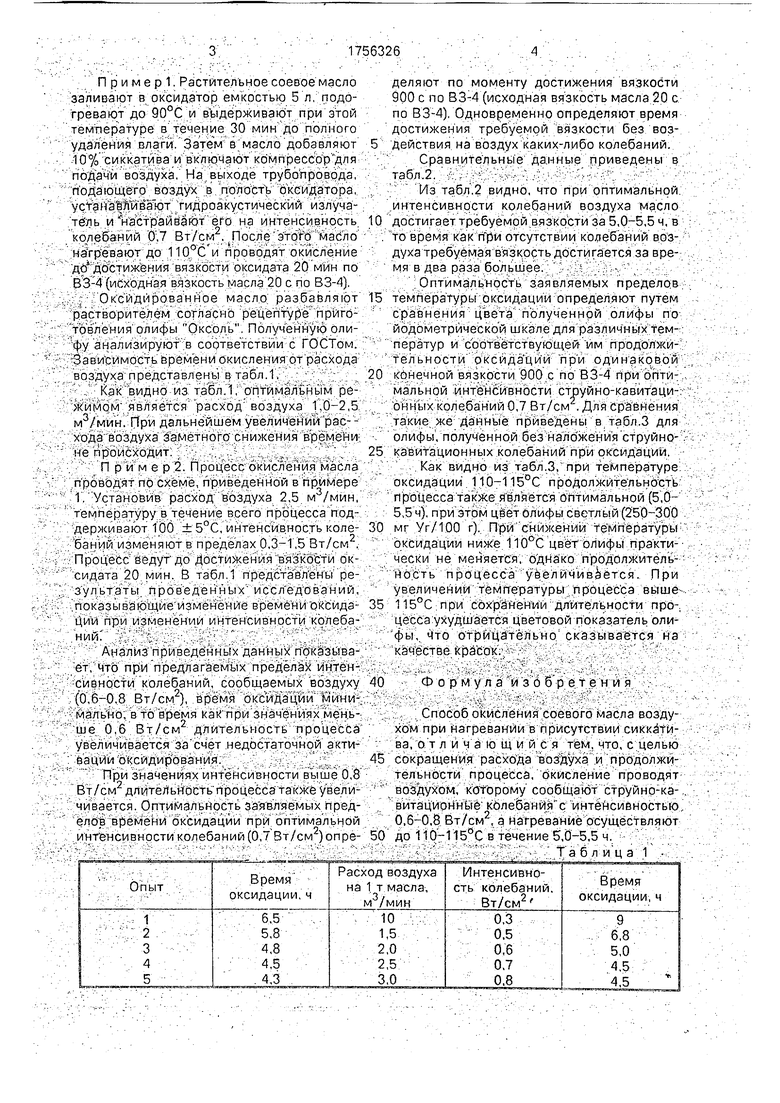

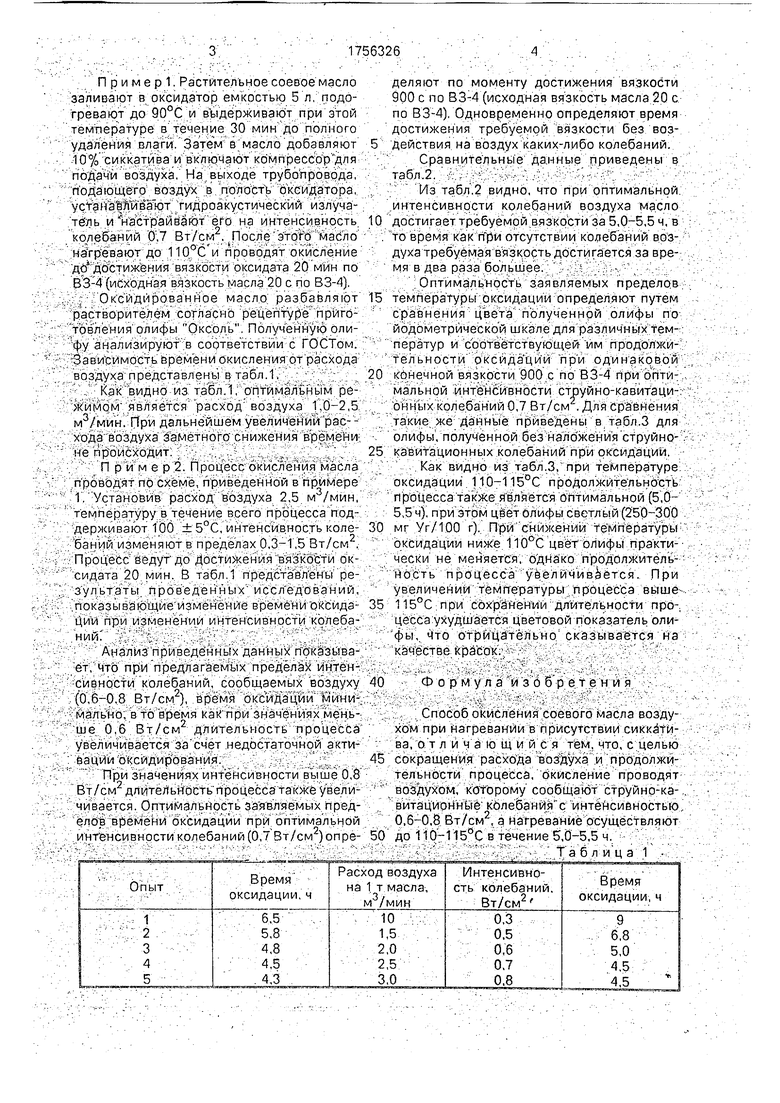

Оксидированное масло разбавляют растворителем согласно рецептуре приготовления олифы Оксоль Полученную олифу анализируют в соответствии с ГОСТом Зависимость времени окисления от расхода воздуха представлены в табл 1

Как видно из табл 1 оптимальным режимом является расход воздуха 1 0-2 5 м3/мин. При дальнейшем увеличении рас-- хода воздуха заметного снижения времени не происходит

П р и м е р 2 Процесс окисления масла проводят по схеме, приведенной в примере 1 Установив расход воздуха 25м /мин, температуру в течение всего процесса поддерживают 100 ± 5°С, интенсивность колебаний изменяют в пределах 0,3-1 5 Вт/см Процесс бедут до Достижения вязкости оксидата 20 мин В табл 1 представлены результаты проведенных исследований, показывающие изменение времени оксидации при изменении интенсивности колебаний

Анализ приведенных данных показывает что при предлагаемых пределах интенсивности колебаний, сообщаемых воздуху (0,6-0 8 Вт/см2), время оксидации минимально, в то время как при значениях меньше 0 6 Вт/см2 длительность процесса увеличивается за счет недостаточной активации оксидирования

При значениях интенсивности выше 0 8 Вт/см2 длительность процесса также увеличивается Оптимальность заявляемых пределов времени оксидации при оптимальной интенсивности колебании (0,7 Вт/см ) определяют по моменту достижения вязкости 900 с по ВЗ-4 (исходная вязкость масла 20 с по ВЗ-4) Одновременно определяют время достижения требуемой вязкости без воздействия на воздух каких-либо колебаний

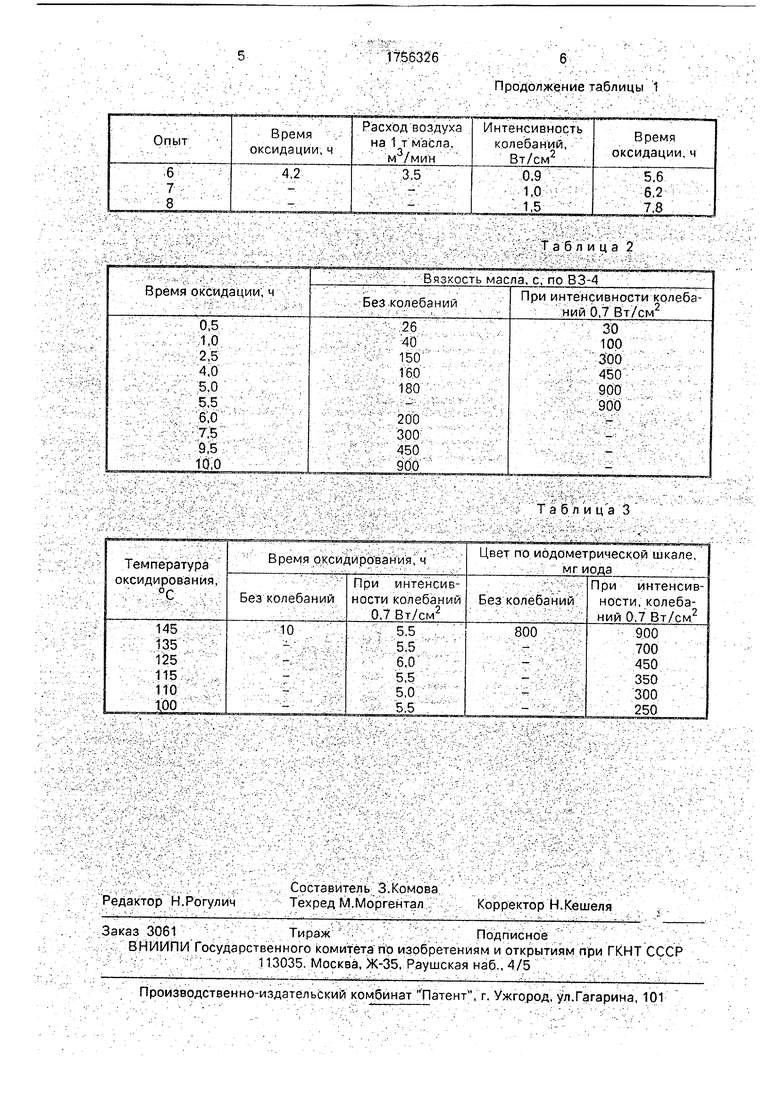

Сравнительные данные приведены в табл 2

Из табл 2 видно, что при оптимальной интенсивности колебаний воздуха масло

0 достигает требуемой вязкости за 5,0-5,5 ч, в то время как отсутствии колебаний воздуха требуемая вязкость достигается за время в два раза большее

Оптимальность заявляемых пределов

температуры оксидации определяют путем сравнения цвета полученной олифы по йодометрической шкале для различных температур и соответствующей им продолх и- тельности оксидации при одинаковой

0 конечной вязкости 900 с по ВЗ-4 при оптимальной интенсивности струйно-кавитаци- онных колебаний 0,7 Вт/см Для сравнения такие же данные приведены в табл 3 для олифы, полученной без наложения струйно5 кавитационных колебаний при оксидации

Как видно из табл 3, при температуре оксидации 110-115°С продолжительность процесса также Является оптимальной (5,0- 55ч) при этом цвет Олифы светлый (250-300

0 мг Уг/100 г) При сни кении температуры оксидации ниже 110°С цвет олифы практически не меняется, однако продолжительность процесса увеличивается При увеличении температуры процесса выше

5 115°С при сохранении длительности процесса ухудшается цветовой показатель олифы, мто отрицательно сказывается на качестве красок

0 Формула изобретения

Способ окисления соевого масла воздухом при нагревании в присутствии сикка ти- ва, отличающийся тем, что, с целью

5 сокращения расхода воздуха и продолжительности процесса, окисление проводят воздухом, которому сообщают струйно-ка- витационнУб колебания с интенсивностью 0,6-0,8 Вт/см2, а нагревание осуществляют

0 до 110-115°С в течение 5,0-5,5 ч

Таблица 1

Продолжение таблицы 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Олифа | 1980 |

|

SU1018954A1 |

| Способ получения олифа | 1971 |

|

SU446530A1 |

| Способ совместного окисления растительных масел с инденкумароновой смолой | 1984 |

|

SU1244161A1 |

| Способ получения пленкообразующего | 1978 |

|

SU734240A1 |

| Способ оксидации растительногоМАСлА | 1979 |

|

SU810748A1 |

| Способ получения основы для олифы | 1989 |

|

SU1728274A1 |

| Способ окисления технических растительных масел | 1984 |

|

SU1278353A1 |

| Способ получения черного лака для резиновых подложек | 1983 |

|

SU1154301A1 |

| Способ окисления растительного масла | 2016 |

|

RU2632438C1 |

| Способ получения пленкообразующей основы | 1975 |

|

SU526645A1 |

Изобретение относится к получению олиф и позволяет сократить расход воздуха и продолжительность процесса Окисление соевого масла проводят воздухом при нагревании в присутствии сиккатива, причем воздуху сообщают струйно-кавитационные колебания с интенсивностью 0,6-0 8 Вт/см , а нагревание осуществляют до 110- 115°С в течение 5,0-5,5 ч 3 табл

Таблица 2

Таблица 3

| Способ окисления технических растительных масел | 1984 |

|

SU1278353A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ окисления растительного масла | 1983 |

|

SU1199779A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-08-23—Публикация

1989-11-02—Подача