Изобретение относится к области сварки и может быть использовано fifln контактной приварки деталей к другим иидам изделий.

Цель изобретения - повышение производительности и качества сварного соединения.

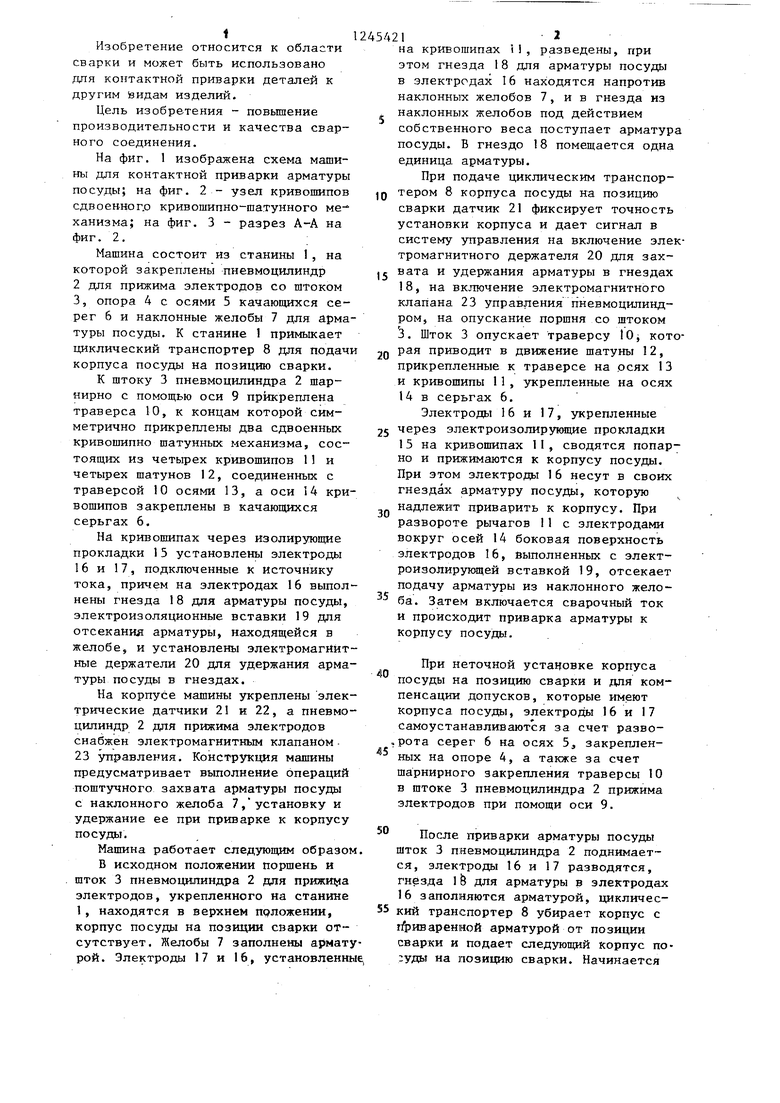

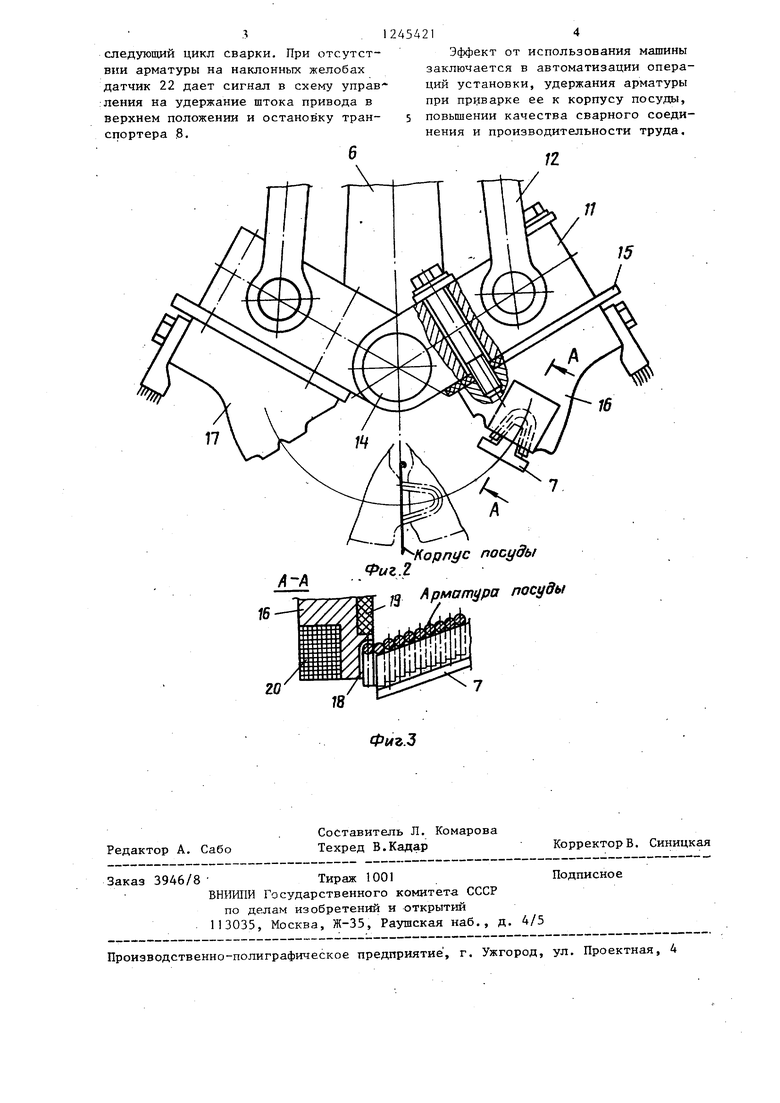

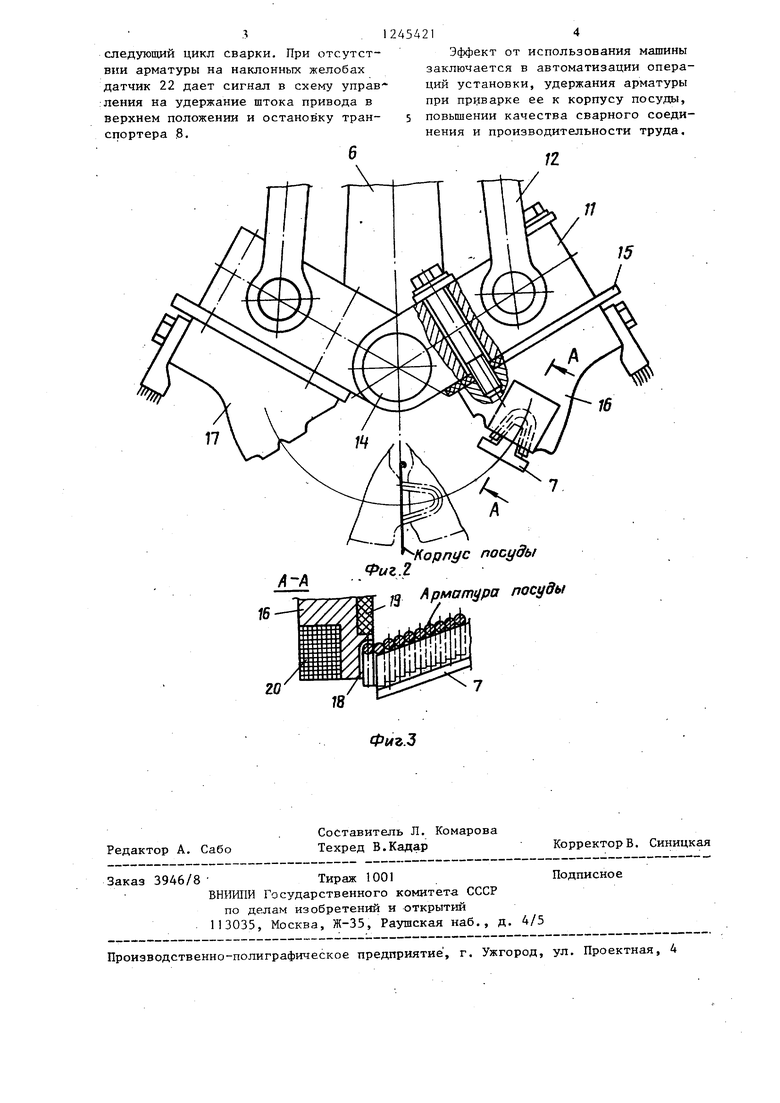

На фиг. 1 изображена схема машины для контактной приварки арматуры посуды; на фиг. 2 - узел кривошипов сдвоен-ног.о кривошипно-шатунного ме- ханизма; на фиг. 3 - разрез А-А на фиг. 2,

Машина состоит из станины 1, на которой закреплены пневмоцилиндр 2 для прижима электродов со штоком 3, опора 4 с осями 5 качающихся серег 6 и наклонные желобы 7 для арматуры посуды. К станине 1 примыкает циклический транспортер 8 для подачи корпуса посуды на позицию сварки.

К штоку 3 пневмоцилиндра 2 шар- нирно с помощью оси 9 пр1жреплена траверса 10, к концам которой симметрично прикреплены два сдвоенных кривошипно шатунных механизма, состоящих из четырех кривошипов 11 и четырех шатунов I2, соединенных с траверсой 10 осями 13, а оси 14 кривошипов закреплены в качающихся серьгах 6.

На кривошипах через изолирующие прокладки 15 установлены электроды 16 и 17, подключенные к источнику тока, причем на электродах 16 выполнены гнезда 18 для арматуры посуды, электроизоляционные вставки 19 для отсекания арматуры, находящейся в желобе, и установлены электромагнитные держатели 20 для удержания арматуры посуды в гнездах.

На корпусе машины укреплены электрические датчики 21 и 22, а пневмоцилиндр 2 дпя прижима электродов снабжен электромагнитным клапаном 23 управления. Конструкция машины предусматривает вьтолнение операций поштучного захвата арматуры посуды с наклонного желоба 7, установку и удержание ее при приварке к корпусу посуды.

Машина работает следующим образом В исходном положении поршень и шток 3 пневмоцилиндра 2 для прижи%1а электродов, укрепленного на станине 1, находятся в верхнем прложении, корпус посуды на позшцш сварки отсутствует. Желобы 7 заполнены арматрой. Электроды 17 и 16, установленн

10

15

245421 2

на кривошипах i, разведены, при

этом гнезда 18 для арматуры посуды в электродах I6 находятся напротив наклонных желобов 7, и в гнезда из наклонных желобов под действием

собственного веса поступает арматура посуды. В гнездо 18 помещается одна единица арматуры.

При подаче циклическим транспортером В корпуса посуды на позицию сварки датчик 21 фиксирует точность установки корпуса и дает сигнал в систему управления на включение электромагнитного держателя 20 для захвата и удержания арматуры в гнездах 18, на включение электромагнитного клапана 23 управления пневмоцилинд- ром, на опускание поршня со штоком З. Шток 3 опускает траверсу 10 которая приводит в движение шатуны 12, прикрепленные к траверсе на реях 13 и кривошипы 11, укрепленные на осях

14в серьгах 6.

Электроды 16 и 17, укрепленные 25 через электроизолирующие прокладки

15на кривошипах 1I, сводятся попарно и прижимаются к корпусу посуды. При этом электроды 16 несут в своих гнездах арматуру посуды, которую надлежит приварить к корпусу. При развороте рычагов 11 с электродами вокруг осей 14 боковая поверхность электродов 16, Выполненных с электроизолирующей вставкой 19, отсекает подачу арматуры из наклонного желоба. Затем включается сварочный ток

и происходит приварка арматуры к корпусу посуды.

20

30

35

При неточной установке корпуса посуды на позицию сварки и для компенсации допусков, которые имеют корпуса, посуды, электроды 16 и 17 самоустанавливаются за счет разво- рота серег 6 на осях 5, закрепленных на опоре 4, а также за счет шарнирного закрепления траверсы 10 в штоке 3 пневмоцилиндра 2 прижима электродов при помощи оси 9.

После приварки арматуры посуды ток 3 пневмоцилиндра 2 поднимается, электроды 16 и 17 разводятся, гнезда 1 & для арматуры в электродах 16 заполняются арматурой, цикличес- кий транспортер 8 убирает корпус с г риваренной арматурой от позиции сварки и подает следующий корпус по- ;удьг на позицию сварки. Начинается

следующий цикл сварки. При отсутствии арматуры на наклонных желобах датчик 22 дает сигнал в схему управ ления на удержание штока привода в верхнем положении и остановку транспортера .8.

Эффект от использования машины заключается в автоматизации операций установки, удержания арматуры при приварке ее к корпусу посуды, повьппении качества сварного соединения и производительности труда.

11

15

А-А

го

Корпус посуды fPuz.Z

j ApMomt/pa посуды

Редактор А. Сабо

Составитель Л. Комарова Техред В.Кадар

Заказ 3946/8 Тираж 1001

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие , г. Ужгород, ул. Проектная, 4

Фмг.З

Корректор В. Синицкая

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки | 1984 |

|

SU1225738A1 |

| Установка для контактной приварки преимущественно арматуры посуды | 1986 |

|

SU1449278A1 |

| Поточная линия для изготовления изделий | 1984 |

|

SU1318387A1 |

| Установка для контактной сварки | 1984 |

|

SU1212738A1 |

| Кондуктор для сварки продольного шва обечайки | 1983 |

|

SU1261765A1 |

| Способ изготовления арматурных каркасов и линия для его осуществления | 1985 |

|

SU1399040A1 |

| Линия для изготовления сварных тел вращения | 1987 |

|

SU1433736A1 |

| Многоэлектродная машина для контактной сварки арматурных каркасов | 1985 |

|

SU1291335A1 |

| Устройство для сварки пространственных арматурных каркасов | 1972 |

|

SU472768A1 |

| Установка для многопозиционной контактной точечной сварки | 1988 |

|

SU1505716A1 |

| Машина для контактной точечной сварки | 1972 |

|

SU445545A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Григорян С.С | |||

| Способ вулканизации природного или синтетического каучука | 1914 |

|

SU1210A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1986-07-23—Публикация

1984-11-19—Подача