Изобретение относится к сварке, а именно к конструкции линии для изготовления сварных тел вращения, преимущественно крышек с ручкой для эма- лированной посуды.

Целью изобретения является повьппе- ние производительности путем сокращения межоперационного времени.

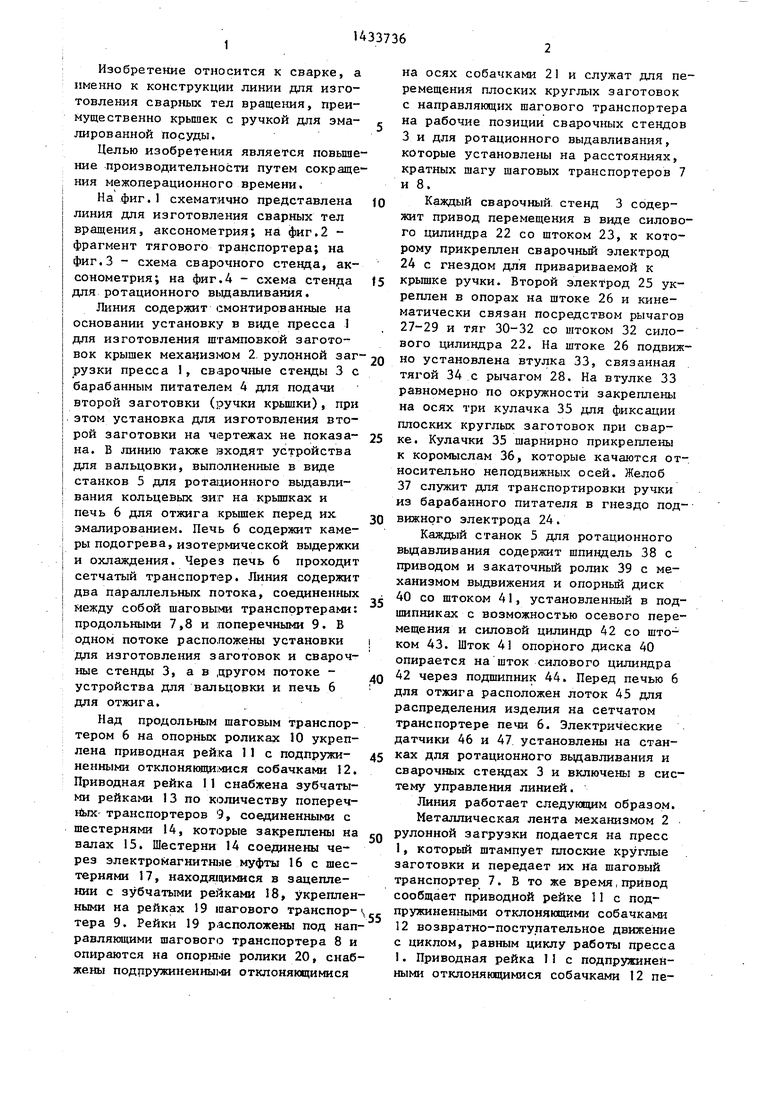

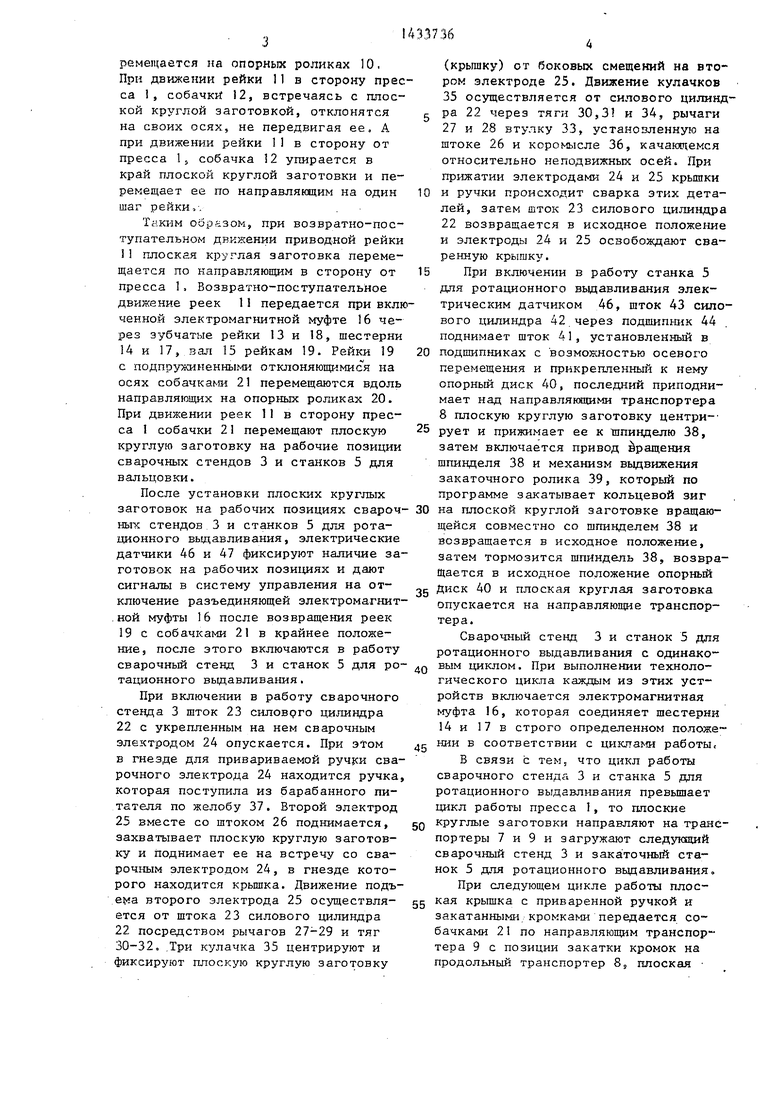

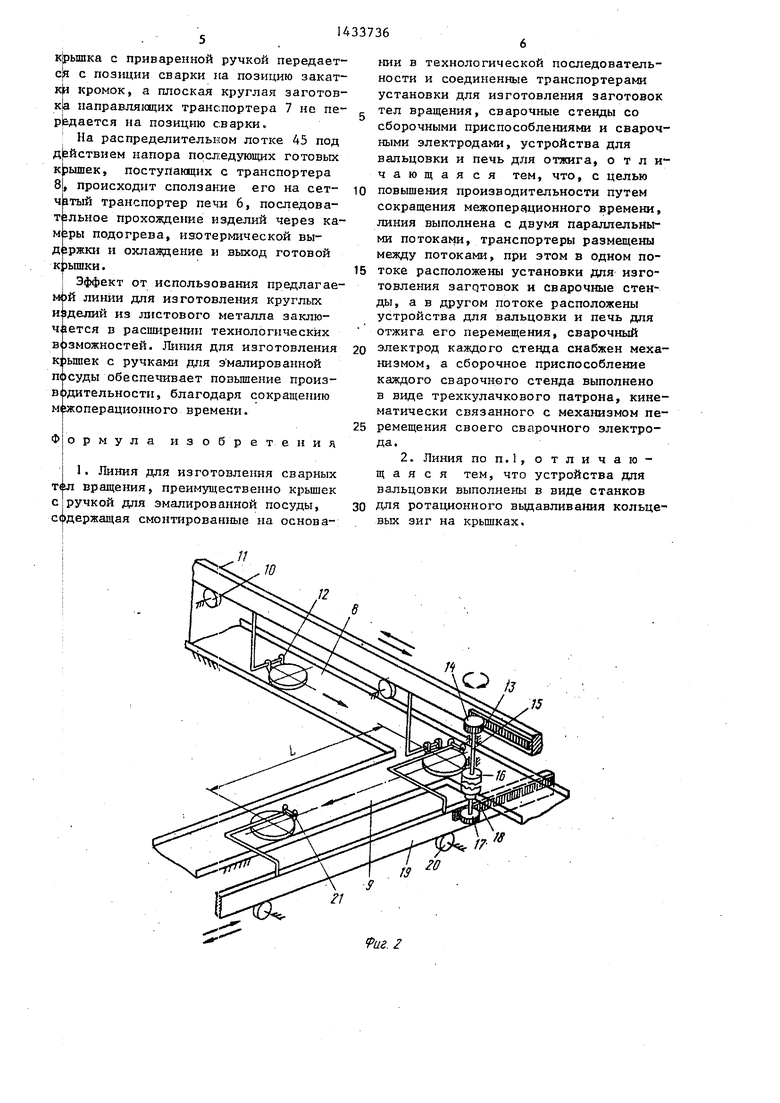

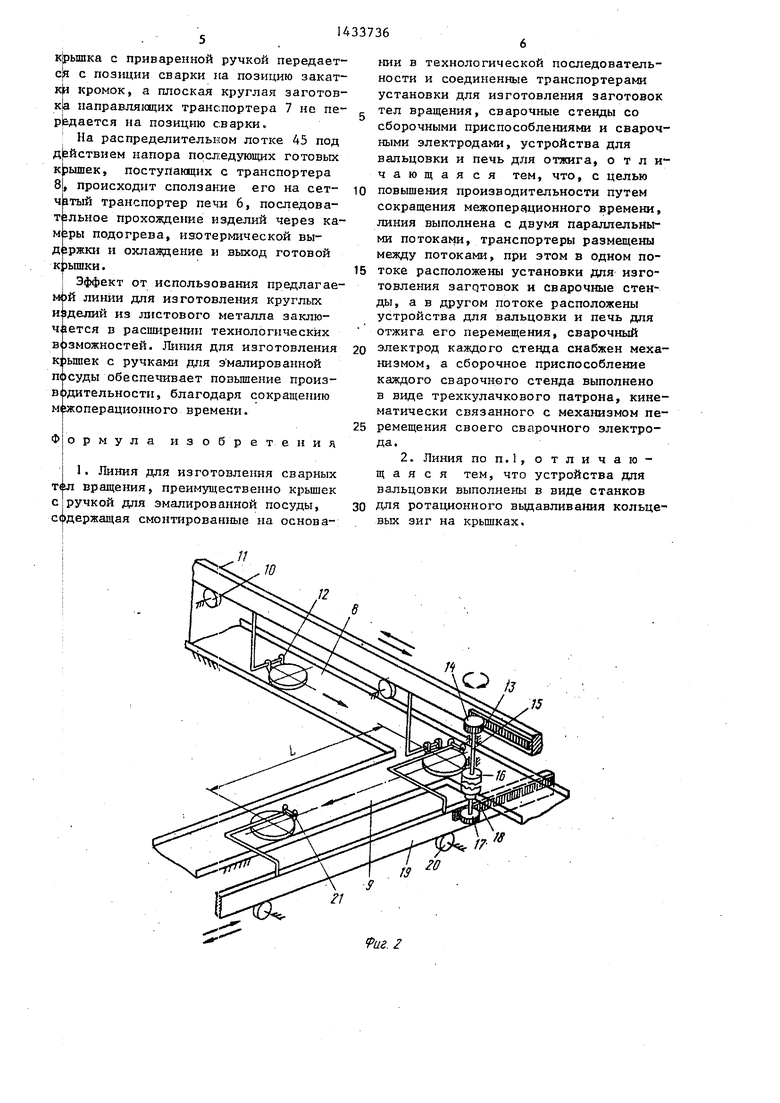

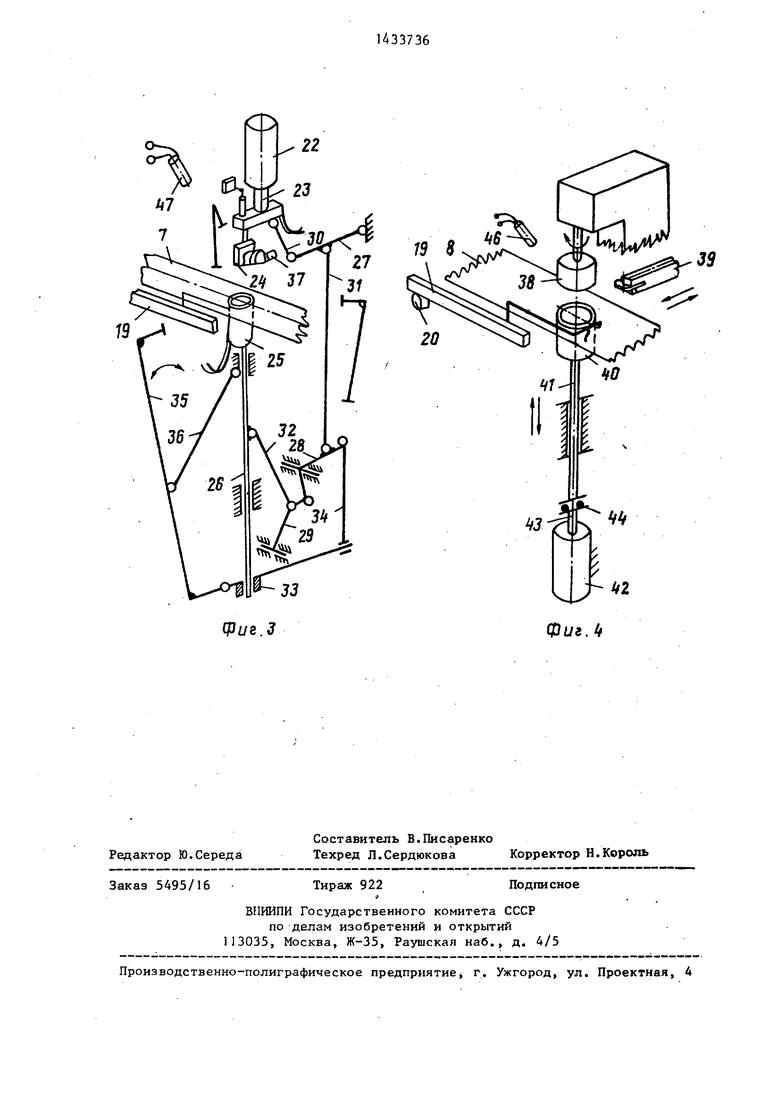

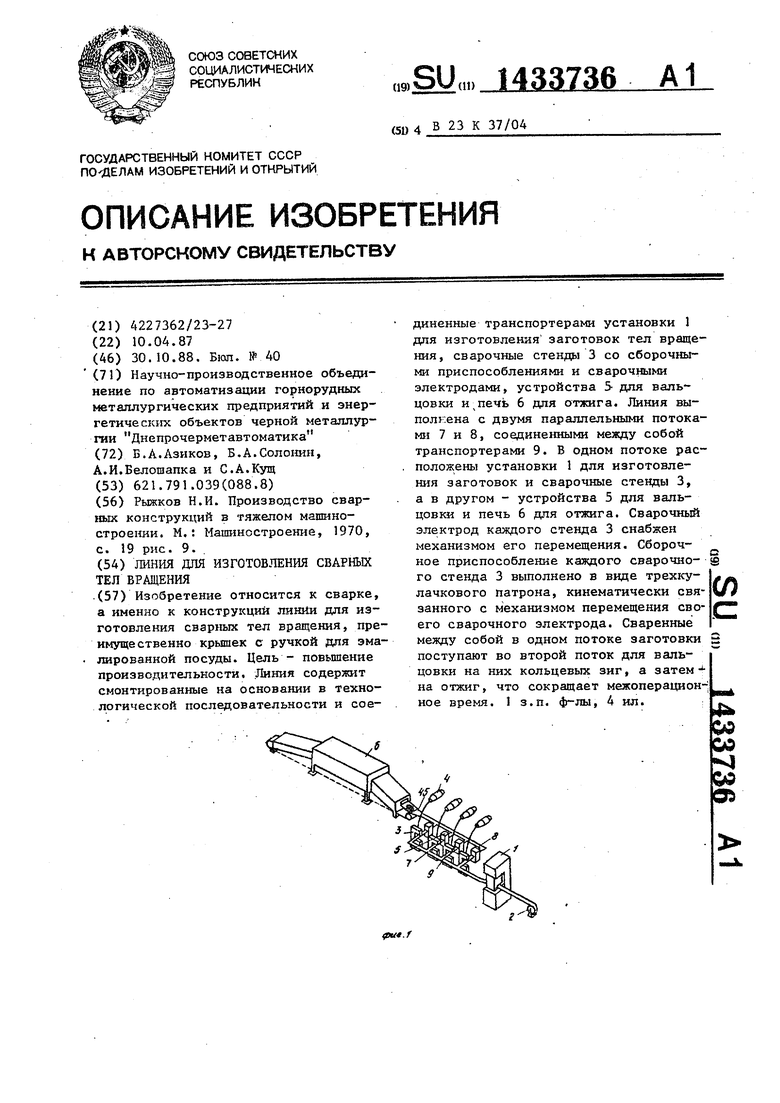

На фиг.1 схематично представлена линия для изготовления сварных тел вращения, аксонометрия; на иг.2 - фрагмент тягового транспортера; на фиг.З - схема сварочного стенда, аксонометрия; на фиг.4 - схема стенда для ротационного вьщавливания.

Линия содержит смонтированные на основании установку в виде пресса 1 для изготовления штамповкой заготовок крышек механизмом 2. рулонной загрузки пресса 1, сварочные стенды 3 с барабанным питателем 4 для подачи второй заготовки (ручки крьшки), при этом установка для изготовления второй заготовки на чертежах не показа- на. В jmHHro также входят устройства для вальцовки, выполненные в виде станков 5 для роттдионного выдавливания кольцевых зиг на крьшках и печь 6 для отжига крьшек перед их. эмалированием. Печь 6 содержит камеры подогрева,изотермической выдержки и охлаждения. Через печь 6 проходит сетчатый транспортер. Линия содержит два параллельных потока, соединенных между собой шаговы:ми транспортерами: продольными 7,8 и поперечными 9. В одном потоке расположены установки для изготовления заготовок и сварочные стенды 3, а в другом потоке - устройства для вальцовки и печь 6 для отжига.

Над продольным шаговым транспортером 6 на опорных роликах 10 укреплена приводная рейка 11 с подпружи- ненными отклонянщи,мися собачками 12. Приводная рейка 11 снабжена зубчатыми рейками 13 по количеству поперечных транспортеров 9, соединенными с шестернями 14, которые закреплены на валах 15. Шестерни 14 соединены через электромагнитн 11е муфты 16 с шестернями 17, находящимися в зацеплении с зубчатыми рейками 18, укрепленными на рейках 19 шагового транспортера 9. Рейки 19 расположены под направляющими шагового транспортера 8 и опираются на опорные ролики 20, снабжены подпружиненны1 « отклоняющимися

5

Q 5 д

5

5

0

0

5

на осях собачками 21 и служат для перемещения плоских круглых заготовок с направляющих шагового транспортера на рабочие позиции сварочных стендов 3 и для ротационного выдавливания, которые установлены на расстояниях, кратных шагу шаговых транспортеров 7 и 8.

Каждый сварочный стенд 3 содержит привод перемещения в виде силового цилиндра 22 со штоком 23, к которому прикреплен сварочный электрод 24 с гнездом для привариваемой к крьш1ке ручки. Второй электрод 25 укреплен в опорах на штоке 26 и кинематически связан посредством рычагов 27-29 и тяг 30-32 со штоком 32 силового цилиндра 22. На штоке 26 подвижно установлена втулка 33, связанная тягой 34 с рычагом 28. На втулке 33 равномерно по окружности закреплены на осях три кулачка 35 для фиксации плоских круглых заготовок при сварке. Кулачки 35 шарнирно прикреплены к коромыслам 36, которые качаются относительно неподвижных осей. Желоб 37 служит для транспортировки ручки из барабанного питателя в гнездо подвижного электрода 24.

Каждый станок 5 для ротационного выдавливания содержит шпиндель 38 с приводом и закаточный ролик 39 с механизмом выдвижения и опорный диск 40 со штоком 41, установленный в подшипниках с возможностью осевого перемещения и силовой цилиндр 42 со штоком 43. Шток 41 опорного диска 40 опирается на шток силового цилиндра 42 через подшипник 44. Перед печью 6 для отжига расположен лоток 45 для распределения изделия на сетчатом транспортере печи 6. Электрические датчики 46 и 47 установлены на станках для ротационного вьщавливания и сварочных стендах 3 и включены в систему управления линией.

Линия работает следующим образом.

Металлическая лента механизмом 2 . рулонной загрузки подается на пресс 1, которьй штампует плоские круглые заготовки и передает их на шаговый транспортер 7. В то же время,привод сообщает приводной рейке 11 с подпружиненными отклоняющими собачками 12 возвратно-поступательное движение с циклом, равным циклу работы пресса 1. Приводная рейка 11 с подпружиненными отклоняющимися собачками 12 перемещается на опорных роликах 10, При движении рейки 11 в сторону пресса 1, собачки 12, встречаясь с плоской круглой заготовкой, отклонятся на своих осях, не передвигая ее, А при движении рейки 11 в сторону от пресса Is собачка 2 упирается в край плоской круглой заготовки и перемещает ее по направляющим на один шаг рейки,-.

Таким образом, при возвратно-поступательном движении приводной рейки 11 плоская круглая заготовка перемещается по направляющим в сторону от пресса 1. Возвратно-поступательное движение реек 11 передается при включенной электромагнитной муфте 16 через зубчатые рейки 13 и 18, шестерни 14 и 17, вал 15 рейкам 19. Рейки 19 с подпружиненными отклоняющимися на осях co6a4KaNm 21 перемещаются вдоль направляющих на опорных роликах 20. При движении реек 11 в сторону пресса 1 собачки 21 перемещают плоскую круглую заготовку на рабочие позиции сварочных стендов 3 и станков 5 для вальцовки.

После установки плоских круглых заготовок на рабочих позициях свароч ных стендов 3 и станков 5 для ротационного выдавливания, электрические датчики 46 и 47 фиксируют наличие заготовок на рабочих позициях и дают сигналы в систему управления на отключение разъединяющей электромагнит .ной муфты 16 после возвращения реек 19 с собачками 21 в крайнее положение, после этого включаются в работу сварочный стенд 3 и станок 5 для ро тационного выдавливания.

При включении в работу сварочного стенда 3 щток 23 силоврго цилиндра 22 с укрепленным на нем сварочным электродом 24 опускается. При этом в гнезде для привариваемой ручки сварочного электрода 24 находится ручка которая поступила из барабанного питателя по желобу 37. Второй электрод 25 вместе со штоком 26 поднимается, захватывает плоскую круглую заготовку и поднимает ее на встречу со сварочным электродом 24, в гнезде которого находится крьшка. Движение подъ- второго электрода 25 осуществля- ется от штока 23 силового цилиндра 22 посредством рычагов 27--29 и тяг 30-32. .Три кулачка 35 центрируют и фиксируют плоскую круглую заготовку

g 0

5 0 5

0 Q

5 5

5

(крышку) от боковых смещений на втором электроде 25. Движение кулачков 35 осуществляется от силового цилиндра 22 через тяги 30,31 и 34, рычаги 27 и 28 втулку 33, установленную на щтоке 26 и коромысле 36, качающемся относительно неподвижных осей. При прижатии электродами 24 и 25 крьшки и ручки происходит сварка этих деталей, затем шток 23 силового цилиндра 22 возвращается в исходное положение и электроды 24 и 25 освобождают сваренную крышку.

При включении в работу станка 5 для ротационного выдавливания электрическим датчиком 46, щток 43 силового цилиндра 42 через подшип шк 44 поднимает шток 41, установленный в подщипниках с возможностью осевого перемещения и прикрепленный к нему опорный диск 40, последний приподнимает над направляющими транспортера 8 плоскую круглую заготовку центри- рует и прижимает ее к тапинделю 38, затем включается привод вращения шпинделя 38 и механизм выдвижения закаточного ролика 39, который по программе закатывает кольцевой зиг на плоской круглой заготовке вращающейся совместно со щпинделем 38 и возвращается в исходное положение, затем тормозится шпиндель 38, возвращается в исходное положение опорный Диск 40 и плоская круглая заготовка опускается на направляющее транспортера.

Сварочный стенд 3 и станок 5 для ротационного выдавливания с одинаковым циклом. При выполнении технологического цикпа каждым из этих устройств включается электромагнитная муфта 16, которая соединяет шестернн 14 и 17 в строго определенном положа™ НИИ в соответствии с циклами работы.

В связи с тем, что цикл работы сварочного стенда 3 и станка 5 для ротационного выдавливания превышает цикл работы пресса 1, то плоские круглые заготовки направляют на транспортеры 7 и 9 и загружают следующий сварочный стенд 3 и закаточный станок 5 для ротационного выдавливания.

При следующем цикле работы плоская крышка с приваренной ручкой и закатанными.кромками передается собачками 21 по направляющим транспортера 9 с позиции закатки кромок на продольный транспортер 8, плоская

фьшка с приваренной ручкой передает- cN с П031ЩИИ сварки па позицию закат- к)и кромок, а плоская круглая заготов- KJa направляющих транспортера 7 не пе- р|едается на позицию сварки.

На распределительном лотке 45 под дjeйcтвиeм напора последующих готовых крышек, поступающих с транспортера 8, происходит сползание его на сет- Ч1ТЫЙ транспортер печи 6, последова- т гльное прохождение изделий через ка- м;ры подогрева, изотермической вы- д;ржки и охлаждение и выход готовой к зьппки.

I Эффект от использования предлагаемой линии для изготовления круглых и:}делий из листового металла заключается в расширении технологических возможностей. Линия для изготовления К)ышек с ручками для э малированной посуды обеспечивает повышение производительности, благодаря сокращению мижоперациошюго времени.

I. Ф|ормула изобретения

1. Линия для изготовления сварных т вращения, преимущественно крышек

ручкой для эмалированной посуды, содержащая смонтированные на основавши в технологической последовательности и соединенные транспортерами установки для изготовления заготовок

тел вращения, сварочные стенды со сборочными приспособлениями и сварочными электродами, устройства для вальцовки и печь для отжига, отличающая ся тем, что, с целью

повышения производительности путем сокращения межоперадионного времени, линия выполнена с двумя параллельными потоками, транспортеры размещены между потоками, при этом в одном потоке расположены установки дпя изготовления заготовок и сварочные стенды, а в другом потоке расположены устройства для вальцовки и печь дпя

отжига его перемещения, сварочный

электрод каждого стенда снабжен механизмом, а сборочное приспособление каждого сварочного стенда выполнено в виде трехкулачкового патрона, кинематически связанного с механизмом перемещения своего сварочного электрода.

2. Линия поп.1,отличаю- щ а я с я тем, что устройства дпя вальцовки выполнены в виде станков

для ротационного вьщавливания кольцевых зиг на крьш1ках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления изделий | 1984 |

|

SU1318387A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Поточная линия для сборки и сварки изделий | 1980 |

|

SU925607A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Устройство для изготовления изделий | 1979 |

|

SU804579A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2108901C1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

Изобретение относится к сварке, а именно к конструкций линии для изготовления сварных тел вращения, пре- нмуще ственно крьшек с ручкой для эмалированной посуды. Цель - повьшение производительности. ;Линия содержит смонтированные на основании в технологической последовательности и соединенные транспортерами установки 1 для изготовления заготовок тел вращения, сварочные стенды 3 со сборочными приспособлениями и сварочными электродами, устройства 5- для валь цовки испечь 6 для отжига. Линия выполнена с двумя параллельными потока- D 7 и 8, соединенными между собой транспортерами 9. В одном потоке расположены установки 1 для изготовления заготовок и сварочные стенды 3, а в другом - устройства 5 для вальцовки и печь 6 для отжига. Сварочный электрод каждого стенда 3 снабжен механизмом его перемещения. Сборочное приспособление каждого сварочного стенда 3 выполнено в виде трехку- лачкового патрона, кинематически связанного с механизмом перемещения своего сварочного электрода. Сваренные между собой в одном потоке заготовки поступают во второй поток для вальцовки на них кольцевых зиг, а затем на отжиг, что сокращает межоперацион-: ное время. 1 з.п. ф-лы, 4 ил. (Л 4iii &д Zt9 &0 9д

12

/J

IS

22

JJ

Фиг.З

Составитель В.Писаренко Редактор Ю.Середа Техред Л.Сердюкова Корректор Н.Король

Заказ 5495/16

Тираж 922

ВПИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

W 8

ffZ

ФигЛ

Подписное

| Рыжков Н.И | |||

| Производство сварных конструкций в тяжелом машиностроении | |||

| М.: Машиностроение, 1970, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-10—Подача