СП

о ел

О5

ф1/г.

Изобретение относится к машинострое- ию, в частности к производству установок .,чя контактной точечной сварки, и может ,11Гпи применение нри изготовлении посуды. Цель изобретения - повышение произ- ьодительности за счет автоматизации процесса сборки и сварки.

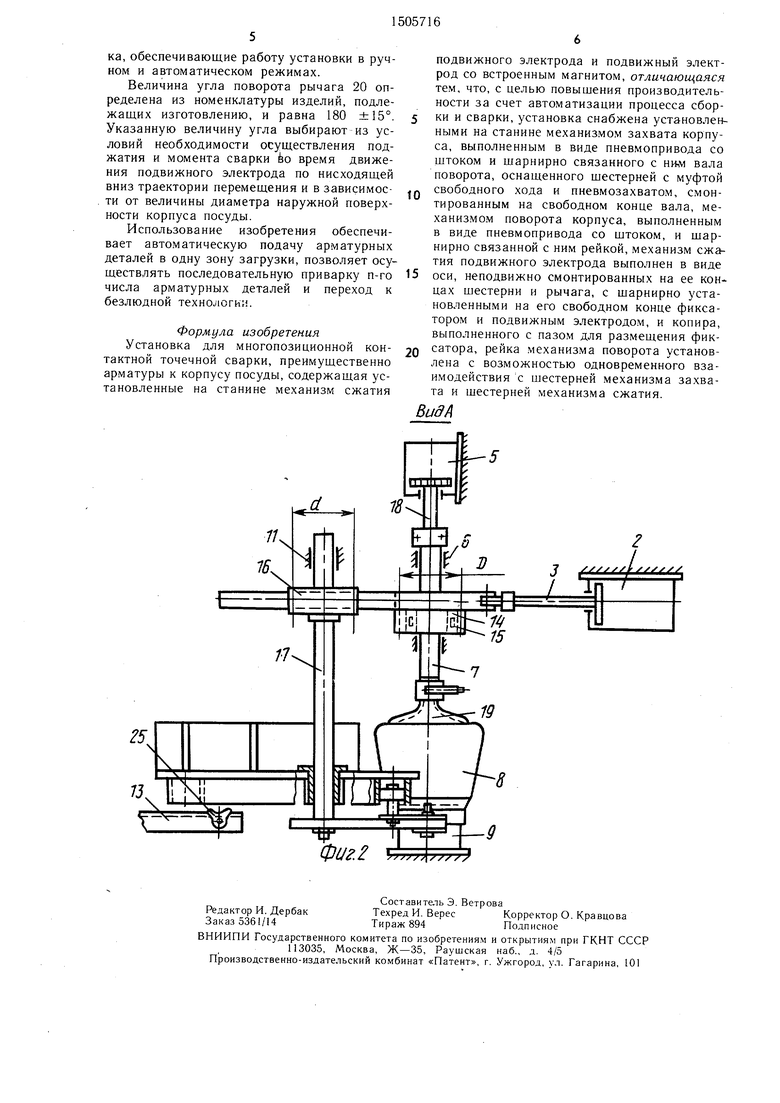

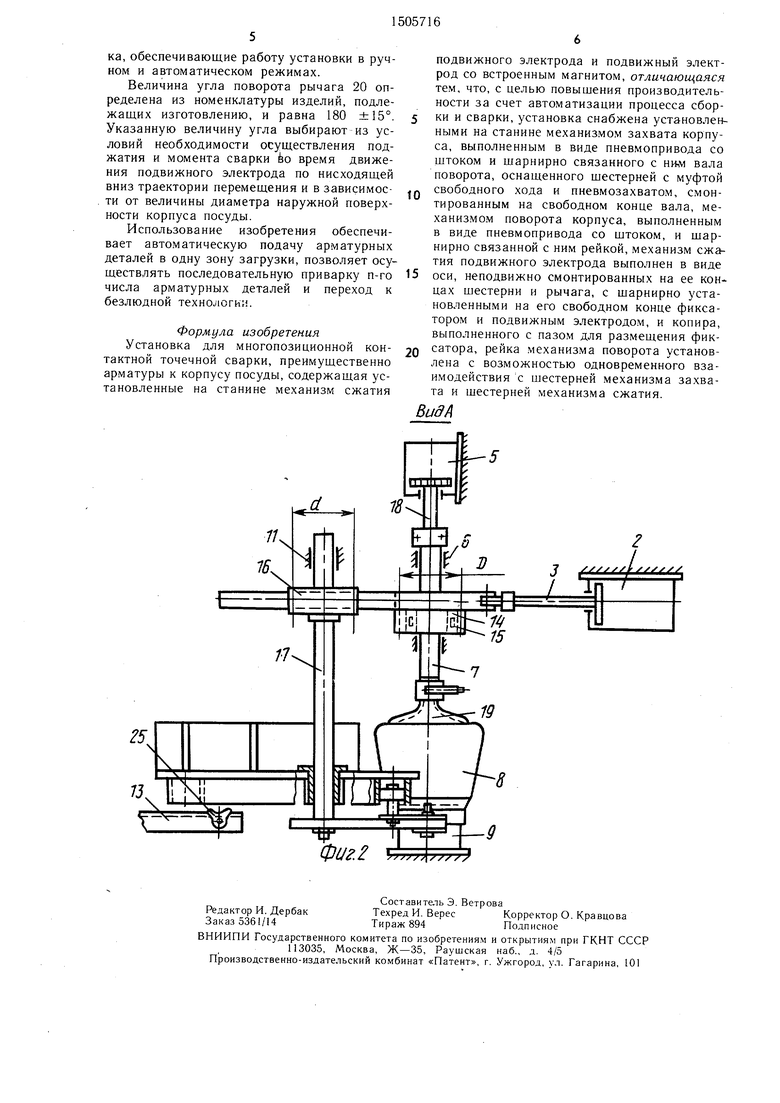

На фиг. 1 изображена установка для контактной точечной сварки; на фиг. 2 - вид А на фиг. 1.

Установка содержит станину 1, на которой закреплены пневмопривод 2 поворота со штоком 3 и шарнирно соединенной с ним рейкой 4, пневмопривод 5 захвата, опорные направляюпгие 6 вала 7 поворота корпуса 8 изделия, неподвижный электрод-оправка 9, копир 10, опорная направляющая 11, опорная п естерня 12 и направляющая линейка 13. Рейка 4 находится в зацеплении с установленной на валу поворота шестерней 14 поворота, в которую встроена муфта 15 свободного хода, шестерней 16 механизма сжатия, неподвижно с.монтированной на оси 17 механизма сжатия, и опорной шестерней 1-2. Один конец вала 7 поворота шарнирно связан со щтоком 18 пневмопривода 5 захвата, на другом конце вала смонтирован пневмозахват 19 для фиксирования корпуса 8 изделия.

В копире 10 вращается ось 17 механизма сжатия с шестерней 16 и жестко закрепленным на оси рычагом 20, на свободном конце которого на оси 2 шарнирно закреплены подвижный электрод 22 и фиксатор 23, перемешаюц 1ийся по пазу 24 копира 10.

По направляющей линейке 13 подается арматура 25 посуды.

Установка для многопозиционной контактной сварки работает следующим образом.

В исходном положении шток 3 с рейкой 4 находятся в крайнем левом положении, рычаг 20 с подвижным электродом 22 повернут в крайнее правое положение, шток 18 вмес- те с. валом 7 поворота и пневмозахватом 19 отодвинуть: в крайнее заднее положение. При поступлении по направляющей линейке 13 арматуры 25 посуды в зону загрузки подается давление воздуха в штоковую полость пневмопривода 2 и шток 3 с рейкой 4 перемещается в крайнее правое положение, вращая при этом шестерню 14 поворота, у которой муфта 15 свободного хода оставляет вал 7 поворота неподвижным, и шестерню 16 механизма сжатия, которая поворачивает ось 17 с закрепленным на ней рычагом 20 в левое крайнее положение, при этом подвижный электрод 22 постоянно находится в вертикальном положении, обеспечиваемом перемещением фиксатора 23 по пазу 24 копира К). Подвижный, электрод 22 со встроенным магнитом, оказавшись в крайнем левом положении, захватывает арматуру 25 посуды и, удерживает ее в свое.м специальном гнезде

При поступлении в зону загрузки корпуса 8 изделия срабатывает пневмозахват 19, а затем подается давление воздуха в пор- щневую полость пневмопривода 5 захвата и

шток 18 перемещает-вал поворота 7 вперед и насаживает корпус 8 изделия на неподвижный электрод-оправку 9.

После этого подается давление воздуха в поршневую полость пневмопривода 2 и

рейка 4, перемещаясь в крайнее правое положение, через щестерню 14 поворота, которая нри этом направлении вращения через муфту 15 свободного хода сцеплена с валом 7 поворота, поворачивает корпус 8

изделия на заданный угол (в данном случае угол поворота 180°) относительно продольной оси неподвижного электрода-оправки 9 с одновременным поворотом в крайнее правое положение (в рабочую зону) через щестерню 16 механизма сжатия рычага 20 с

подвижным электродом 22 и закрепленной на нем арматурой 25 посуды до момента под- жатия арматуры 25 посуды к корпусу 8 изделия.

Движения механизмов прекращаются,

включается сварочный ток и производится приварка арматуры посуды к корпусу.

После приварки при условии наличия в зоне загрузки арматуры 25 посуды подается давление воздуха в щтоковую полость пневмопривода 2, рейка 4 перемещается вправо, вал поворота 7 и корпус 8 изделия остаются неподвижными, а рычаг 20 с подвижным электродом 22 поворачивается влево и захватывает арматуру 25 посуды. При подаче давления воздуха в порщневую полость пневмопривода 2 рейка 4 перемещается влево и происходит поворот корпуса 8 изделия с одновременным перемещение.м подвижного электрода 22 вправо в рабочую зону с последующей сваркой.

После этого подвижный электрод 22 поворачивается в зону загрузки арматуры 25, а корпус 8 изделия с приваренными арматурными деталями снимается с неподвижного электрода-оправки 9. Пневмозахват отпускает изделие, которое убирается из зоны загрузки, а на смену ему поступает новый корпус 8 изделия, срабатывает пневмозахват 19 и начинается следующий цикл работы установки.

В зависимости от числа привариваемой арматуры 25 к одному корпусу 8 изделия путем переналадки изменяется угол поворота корпуса 8 изделия, который пропорционален отношению делительных диаметров шестерни 16 механизма сжатия и шестерни механизма захвата.

Электрическая схема управления исполнительными механизмами содержит датчик, электромагнитные клапаны управления пнев- мораспределителями, узлы контроля и пуска, обеспечивающие работу установки в ручном и автоматическом режимах.

Величина угла поворота рычага 20 определена из номенклатуры изделий, подлежащих изготовлению, и равна 180 ±15°. Указанную величину угла выбирают из условий необходимости осуществления под- жатия и момента сварки ho время движения подвижного электрода по нисходящей вниз траектории перемещения и в зависимости от величины диаметра наружной поверхности корпуса посуды.

Использование изобретения обеспечивает автоматическую подачу арматурных деталей в одну зону загрузки, позволяет осуществлять последовательную приварку п-го числа арматурных деталей и переход к безлюдной технологии.

Формула изобретения Установка для многопозиционной контактной точечной сварки, преимущественно арматуры к корпусу посуды, содержащая установленные на станине механизм сжатия

o

5

0

подвижного электрода и подвижный электрод со встроенным магнитом, отличающаяся тем, что, с целью повышения производительности за счет автоматизации процесса сборки и сварки, установка снабжена установленными на станине механизмом захвата корпуса, выполненным в виде пневмопривода со штоком и щарнирно связанного с ни,м вала поворота, оснащенного шестерней с муфтой свободного хода и пневмозахватом, смонтированным на свободном конце вала, механизмом поворота корпуса, выполненным в виде пневмопривода со щтоком, и шар- нирно связанной с ним рейкой, механизм сжатия подвижного электрода выполнен в виде оси, неподвижно смонтированных на ее концах шестерни и рычага, с шарнирно установленными на его свободном конце фиксатором и подвижным электродом, и копира, выполненного с пазом для размещения фиксатора, рейка механизма поворота установлена с возможностью одновременного взаимодействия с шестерней механизма захвата и шестерней механизма сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ ПЛОСКИХ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU305028A1 |

| Машина для контактной сварки | 1978 |

|

SU737158A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| Устройство для приварки анодов конденсаторов к рейкам и сборки реек в кассеты | 1977 |

|

SU736193A1 |

| Устройство для изготовления проволочных резисторов с аксиальными выводами | 1981 |

|

SU978208A1 |

| Устройство для сварки | 1985 |

|

SU1279782A1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| УСТРОЙСТВО для СБОРКИ АРМАТУРЫ ПРИЕМНО-УСИЛИТЕЛЬНЫХ РАДИОЛАМПBCEGOKjSH/^'ШГУГ!5Г • -,--. «-И! Uvt •..'.;.E45ji;:O • | 1973 |

|

SU368671A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

Изобретение относится к машиностроению , в частности, к производству установок для контактной точечной сварки, и может найти применение при изготовлении посуды. Цель изобретения - повышение производительности за счет автоматизации процесса сборки и сварки. При подаче воздуха в пневмопривод 2 шток 3 с рейкой 4 перемещается, вращая шестерню поворота и шестерню 16 механизма сжатия. Вал поворота остается неподвижным из-за муфты свободного хода, а ось с рычагом 20 поворачивается. В результате этого электрод 22 со встроенным магнитом захватывает арматуру 25 посуды. Пневмозахват фиксирует корпус 8 изделия, вал поворота насаживает его на электрод-оправку. При перемещении рейки 4 в обратном направлении вал поворота поворачивает корпус 8 изделия и рычаг 20 с электродом 22. Арматура 25 посуды и корпус 8 поднимаются друг к другу и производится их сварка. Далее цикл повторяется до приварки всей арматуры посуды к корпусу. Установка предусматривает автоматическую подачу арматуры в одну зону загрузки, позволяет осуществлять приварку N-го числа арматурных деталей и переход к безлюдной технологии. 2 ил.

ф1/г.

| Машина для контактной приварки арматуры посуды | 1984 |

|

SU1245421A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-07—Публикация

1988-01-13—Подача