Изобретение относится к устройствам для транспортирования и выгрузки сыпучих, преимущественно пылеобразных и токсичных продуктов в химической, горнодобывающей, пищевой и других отраслях промышлен- ности.

Цель изобретения - повышение удобства эксплуатации путем обеспечения автоматической разгрузки в бункер.

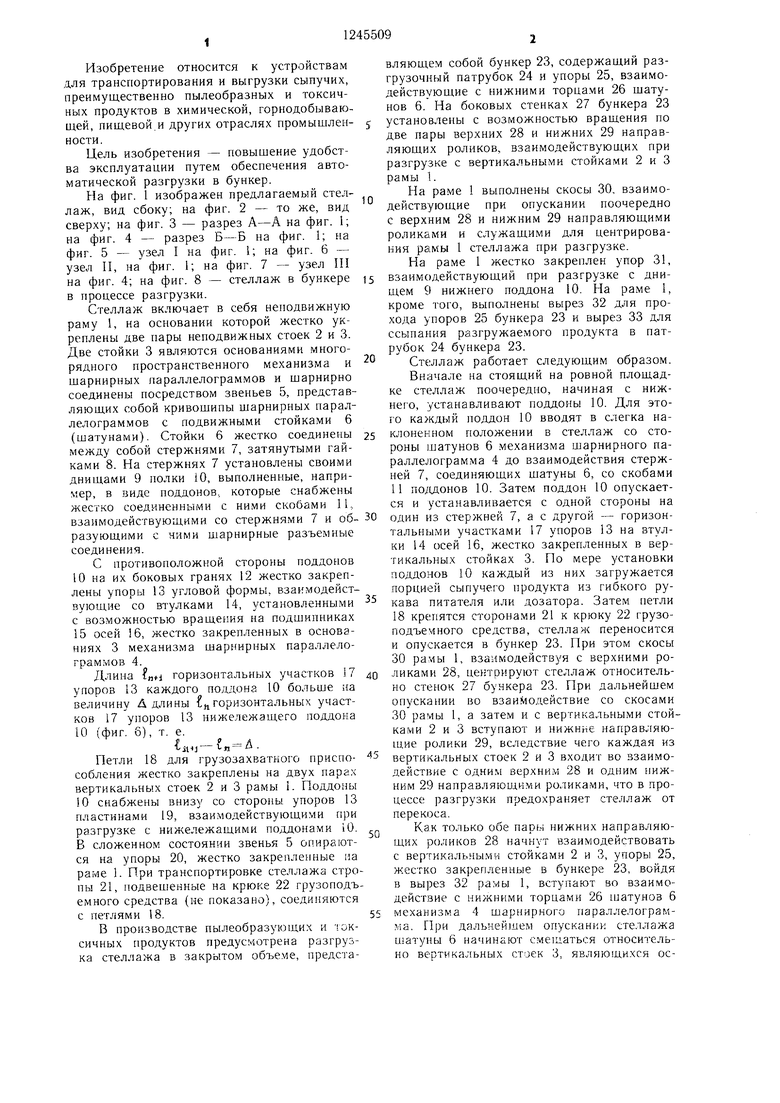

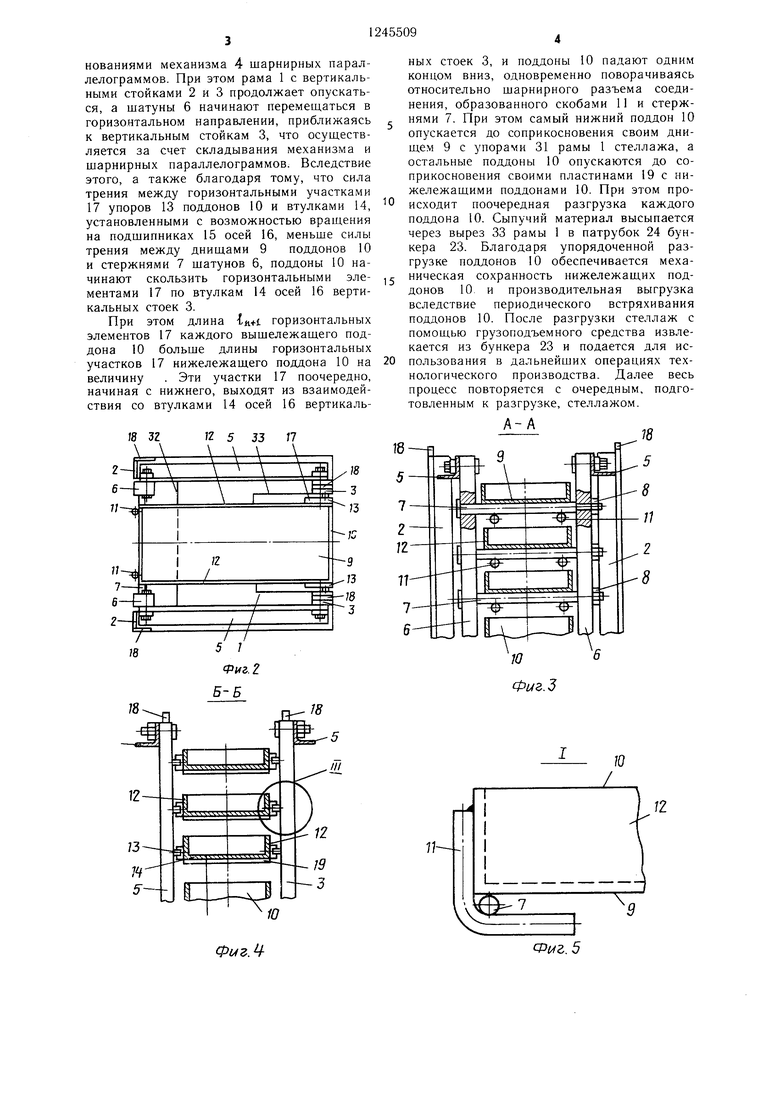

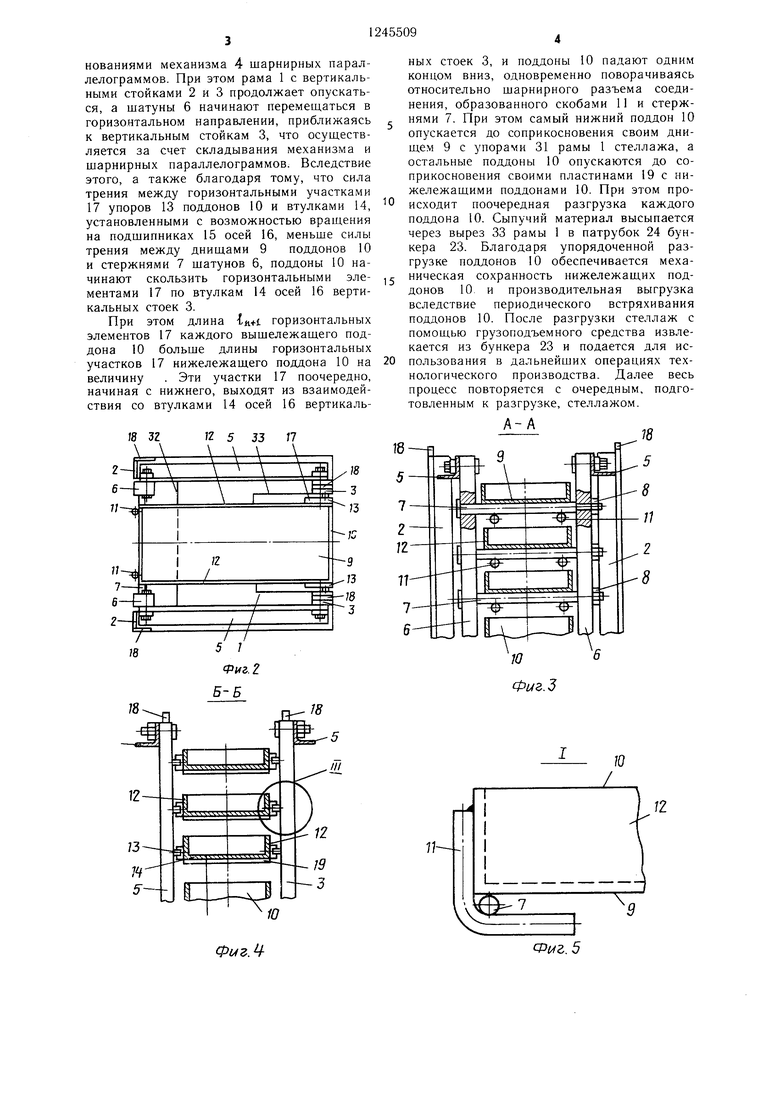

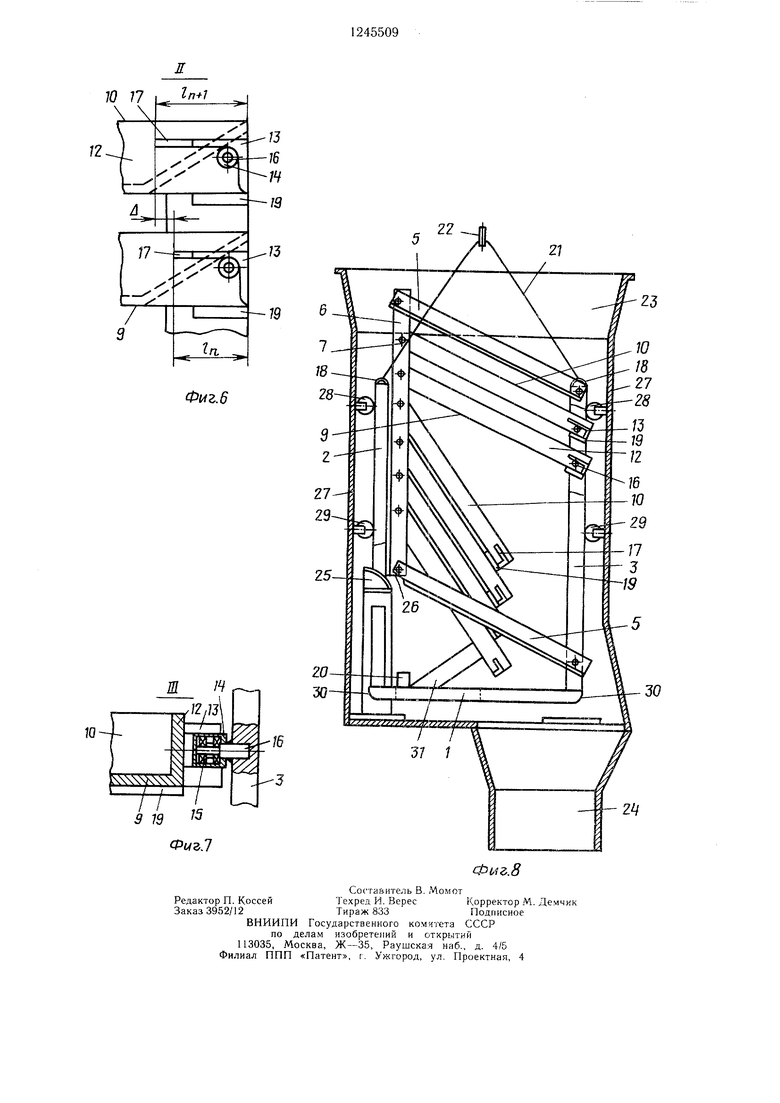

На фиг. 1 изображен предлагаемый стеллаж, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - узел I на фиг. ; на фиг. 6 - узел II, на фиг. 1; на фиг. 7 - узел III на фиг. 4; на фиг. 8 - стеллаж в бункере в процессе разгрузки.

Стеллаж включает в себя неподвижную раму 1, на основании которой жестко укреплены две нары неподвижных стоек 2 и 3. Две стойки 3 являются основаниями многорядного пространственного механизма и шарнирных параллелограммов и шарнирно соединены посредством звеньев 5, представ- ляюш,их собой кривошипы шарнирных параллелограммов с подвижными стойками 6 (шатунами). Стойки 6 жестко соединены между собой стержнями 7, затянутыми гайками 8. На стержнях 7 установлены своими днищами 9 полки 10, выполненные, например, в виде поддонов., которые снабжены жестко соединенными с ними скобами 11,, взаимодействуюш,ими со стержнями 7 и об- разующими с ними шарнирные разъемные соединения.

С противоположной стороны поддонов 10 на их боковых гранях 12 жестко закреплены упоры 13 угловой формы, взаимодейст- ву1ош.ие со втулками 14, установленными с возможностью вращения на подшипниках 15 осей 16, жестко закрепленных в основаниях 3 механизма шарнирных параллелограммов 4.

Длина nti горизонтальных участков 17 упоров 13 каждого поддона 10 больше на величину Д длины { горизонтальных участков 17 упоров 13 нижележащего поддона 10 (фиг. 6), т. е.

f - л

i.ii- tn- .

Петли 18 для грузозахватного нриспо- собления жестко закреплены на двух пара.х вертикальных стоек 2 и 3 рамы 1. Поддоны 10 снабжены внизу со стороны упоров 13 пластинами 19, взаимодействующими при разгрузке с нижележащими поддонами iO. В сложенном состоянии звенья 5 опираются на упоры 20, жестко закрепленные иа раме 1. При транспортировке стеллажа стропы 21, подвешенные на крюке 22 грузоподъемного средства (не показано), соединяются с петлями 18.

В производстве пылеобразующих и токсичных продуктов предусмотрена разгрузка стеллажа в закрытом объеме, предста0

s

5 0

о

S „ 5

вляющем собой бункер 23, содержащий разгрузочный патруб ок 24 и упоры 25, взаимодействующие с нижними торцами 26 щату- нов 6. На боковых стенках 27 бункера 23 установлены с возможностью вращения по две пары верхних 28 и нижних 29 направляющих роликов, взаимодействующих при разгрузке с вертикальными стойками 2 и 3 рамы 1.

На раме 1 выполнены скосы 30, взаимодействующие при опускании поочередно с верхним 28 и нижним 29 направляющими роликами и служащими для центрирования рамы 1 стеллажа при разгрузке.

На раме 1 жестко закреплен упор 31, взаимодействующий при разгрузке с днищем 9 нижнего поддона 10. На раме 1, кроме того, выполнены вырез 32 для прохода упоров 25 бункера 23 и вырез 33 для ссыпания разгружаемого продукта в патрубок 24 бункера 23.

Стеллаж работает следующим образом.

Вначале на стоящий на ровной площадке стеллаж поочередно, начиная с нижнего, устанавливают поддоны 10. Для этого каждый поддон 10 вводят в слегка наклоненном положении в стеллаж со стороны шатунов б механизма шарнирного параллелограмма 4 до взаимодействия стержней 7, соединяющих шатуны 6, со скобами 11 поддонов 10. Затем поддон 10 опускается и устанавливается с одной стороны на один из стержней 7, а с другой - горизонтальными участками 17 упоров 13 на втулки 14 осей 16, жестко закрепленных в вертикальных стойках 3. По мере установки поддонов 10 каждый из них загружается порцией сыпучего продукта из гибкого рукава питателя или дозатора. Затем 1етли 18 крепятся сторонами 21 к крюку 22 грузоподъемного средства, стеллаж переносится и опускается в бункер 23. При этом скосы 30 рамы 1, взаимодействуя с верхними роликами 28, центрируют стеллаж относительно стенок 27 бункера 23. При дальнейшем опускании во взаимодействие со скосами 30 рамы 1, а затем и с вертикальными стойками 2 и 3 вступают и нижние направляющие ролики 29, вследствие чего каждая из вертикальных стоек 2 и 3 входит во взаимодействие с одним верхним 28 и одним нижним 29 направляющими роликами, что в процессе разгрузки предохраняет стеллаж от перекоса.

Как только обе пары нижних направляющих роликов 28 начнут взаимодействовать с вертикальными стойками 2 и 3, упоры 25, жестко закрепленные в бункере 23, войдя в вырез 32 рамы 1, вступают во взаимодействие с нижними торцами 26 патунов 6 механизма 4 шарнирного параллелограмма. При дальнейшем опускании стеллажа шатуны 6 начинают смещаться относительно вертикальных стоек 3, являющихся основаниями механизма 4 шарнирных параллелограммов. При этом рама 1 с вертикальными стойками 2 и 3 продолжает опускаться, а шатуны 6 начинают перемеш,аться в горизонтальном направлении, приближаясь к вертикальным стойкам 3, что осуш,еств- ляется за счет складывания механизма и шарнирных параллелограммов. Вследствие этого, а также благодаря тому, что сила трения между горизонтальными участками 17 упоров 13 поддонов 10 и втулками 14, установленными с возможностью вращения на подшипниках 15 осей 16, меньше силы трения между днищами 9 поддонов 10 и стержнями 7 шатунов 6, поддоны 10 начинают скользить горизонтальными элементами 17 по втулкам 14 осей 16 вертикальных стоек 3.

При этом длина -tfi-f-t горизонтальных элементов 17 каждого вышележащего поддона 10 больше длины горизонтальных участков 17 нижележащего поддона 10 на величину . Эти участки 17 поочередно, начиная с нижнего, выходят из взаимодействия со втулками 14 осей 16 вертикаль0

5

ных стоек 3, и поддоны 10 падают одним концом вниз, одновременно поворачиваясь относительно шарнирного разъема соединения, образованного скобами 11 и стержнями 7. При этом самый нижний поддон 10 опускается до соприкосновения своим днищем 9 с упорами 31 рамы 1 стеллажа, а остальные поддоны 10 опускаются до соприкосновения своими пластинами 19 с нижележащими поддонами 10. При этом происходит поочередная разгрузка каждого поддона 10. Сыпучий материал высыпается через вырез 33 рамы 1 в патрубок 24 бункера 23. Благодаря упорядоченной разгрузке поддонов 10 обеспечивается механическая сохранность нижележащих поддонов 10 и производительная выгрузка вследствие периодического встряхивания поддонов 10. После разгрузки стеллаж с помощью грузоподъемного средства извлекается из бункера 23 и подается для использования в дальнейших операциях технологического производства. Далее весь процесс повторяется с очередным, подготовленным к разгрузке, стеллажом.

А-А

Фиг. 5

9

.4

Фиг. 5

19

Фиг.6

Фиг.1

22

23

Сос тавитель В. Момот

Редактор П. КоссейТехред И. ВересИ;орректор М. Демчкк

Заказ 3952/12Тираж 833Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская нпб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки и разгрузки стеллажей | 1983 |

|

SU1134484A1 |

| Складной стоечный поддон для стержнеобразных изделий | 1986 |

|

SU1364550A1 |

| Вертикальный накопитель | 1989 |

|

SU1698148A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, ПРЕИМУЩЕСТВЕННО СКОБ | 1991 |

|

RU2013485C1 |

| МЕДИЦИНСКИЙ СТЕЛЛАЖ ДЛЯ УСТАНОВКИ НОСИЛОК | 1996 |

|

RU2110977C1 |

| УСТАНОВКА ДЛЯ ПРИЕМА, СКЛАДИРОВАНИЯ И ВЫДАЧИ СКВАЖИННЫХ ТРУБ И ШТАНГ ПРИ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИЯХ | 2000 |

|

RU2170325C1 |

| Комбайн селекционный с устройством для учета зеленой массы | 1985 |

|

SU1250198A1 |

| Устройство для выгрузки грузов | 1979 |

|

SU821358A1 |

| Устройство для подачи поддонов | 1980 |

|

SU899391A1 |

| Устройство для загрузки и разгрузки многоярусных стеллажей | 1979 |

|

SU893733A1 |

| Стеллаж для завески листовых изделий | 1970 |

|

SU513124A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-07-23—Публикация

1985-02-13—Подача