Изобретение относится к подготовке металлургического сырья к доменной плавке и может быть применено в областях народного хозяйства, где используется гранулирование материалов.

Целью изобретения является повышение производительности окомкователя путем предотвращения выброса материала из полости чаши при его остановках и запусках.

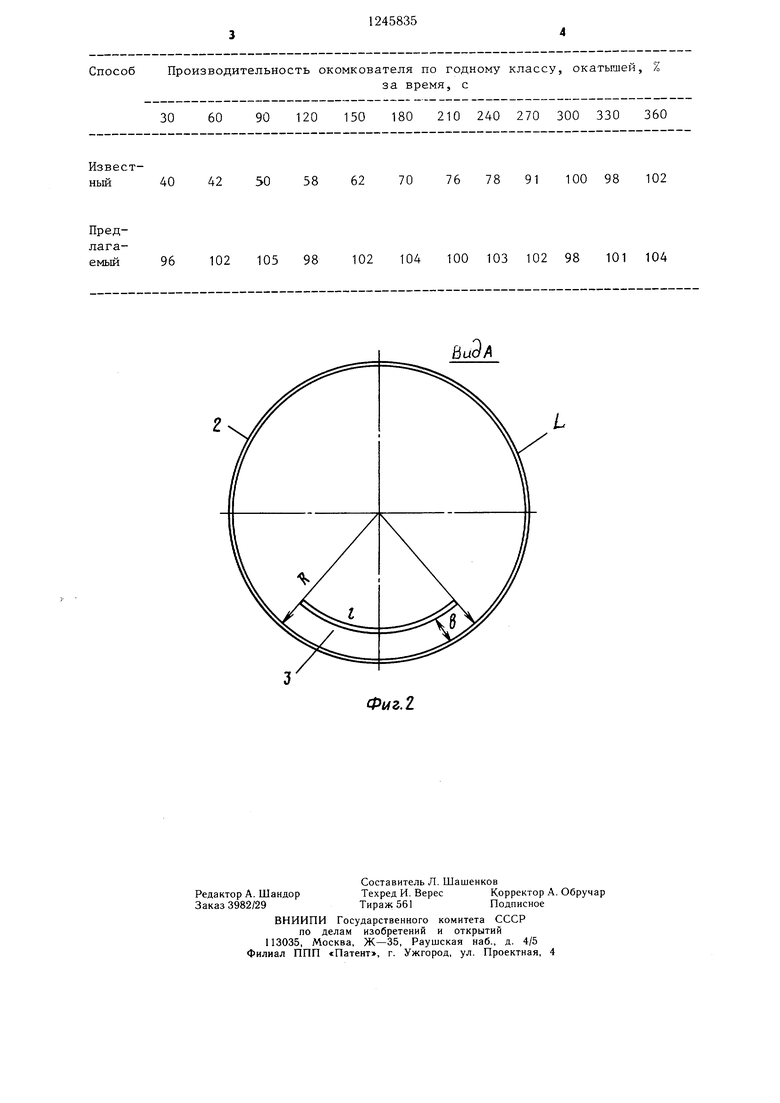

На фиг. 1 схематически изображен чаше- вый окомкователь с заш,итным фартуком; на фиг. 2 - вид А на фиг. 1.

Чашевый окомкователь включает образованный днищем 1 и бортом 2 корпус чаши, соединенный с приводом вращения и устройством плавного запуска и остановки (не изображено), защитный фартук 3, установленный в нижней части чащи симметрично ее вертикальной диаметральной плоскости вдоль борта 2 с постоянным зазором 0,05-0,08 радиуса чаши и длиной 0,15- 0,20 ее длины окружности, при этом нижняя кромка защитного фартука 3 отстоит от днища 1 на 0,75-0,90 высоты борта.

Окомкователь работает следующим образом.

При вращении чащи, образованной днищем 1 и бортом 2, комкуемый материал занимает положение по уровню, обозначенному на фиг. 1 пунктирной линией. Защитный фартук высотой, равной высоте борта окомкователя, размещается над этим уровнем и не препятствует протеканию процесса окомкования и выгрузки готовых окатышей, так как он устанавливается от борта 2 с зазором 0,05-0,08 радиуса чаши и отстоит от днища 1 на 0,75-0,90 высоты борта. При остановке окомкователя комкуемый материал перемещается в нижнюю часть чаши и задерживается защитным фартуком 3, верхняя кромка которого находится выше верхней кромки борта 2 чаши. В этом случае весь материал остается в полости чаши окомкователя и занимает положение по уровню, обозначенному на фиг. 1 сплошной линией.

Через 30-40 с после запуска, т. е. после завершения нескольких оборотов чащи, когда материал распределится в ее полости, окомкователь начинает работать в заданном режиме. Следовательно, и обжиговый агрегат в этом случае начинает работать в заданном режиме с необходимыми нагрузкой и гранулометрическим составом сырых окатышей практически с момента запуска окомкователя.

Пределы параметров размещения защитного фартука 3 относительно борта 2 и днища 1 чащи определены методом зондирования уровня комкуемого материала в чаше

диаметром 5,5 м на фабрике окомкования КЦГОКа при изменении производительности окомкователя от 30 до 40 т/ч, частоты вращения чаши от 8 до 12 об/мин и угла ее наклона от 47 до 53°, т. е. при параметрах, охватывающих все допусти.мые режимы работы окомкователя.

Зондирование уровня комкуемого материала показывает, что граничные значения установки защитного фартука соответ0 ствуют следующим граничным параметрам работы чашевого окомкователя: минимальное значение длины, равное ,15/, соответствует нагрузке 30 т/ч, частоте вращения чаши 8 об/мин при угле ее наклона 47°; максимальное, равное ,20/ - на грузки 40 т/ч, частоте вращения чащи 12 об/мин и угле наклона 53°; .минимальный зазор между бортом чаши и фартуком ,05/ соответствует нагрузке на окомкователь 30 т/ч, частоте вращения чащи

Q 12 об/мин при угле наклона ее 53°; максимальный, равный ,08/, соответствует нагрузке 40 т/ч, частоте вращения чаши 8 об/мин и угле наклона 47°; минимальное расстояние нижней кромки фартука от днища чащи, равное 0,75 Н, соответствует на5 грузке 30 т/ч, частоте вращения чащи 12 об/мин, при угле ее наклона 47°, максимальное - ,90/ - 40 т/ч, 8 об/мин и 53°.

При этом величины Ь и /i взаимосвязаны. Так, например, с увеличением нагрузки на окомкователь можно, не изменяя расстояния от нижней кромки фартука до днища, увеличивать зазор между фартуком и бортом чащи до максимального его значения, и только при дальнейщем увеличении нагрузки необходимо изменять h. И, наоборот. В идентичных условиях на фабрике окомкования КЦГОКа проведен сопоставительный анализ работы окомкователей с защитным фартуком и без него. Окомковывается шихта следующего состава: смесь концент0 ратов .магнитного и обжигмагнитного обогащения крупностью 93,2%, фракции - 0,074 мм, 10% доломитизированного известняка и 1,0% бентонита, влажность колеблется в пределах 9,2-9,5%.

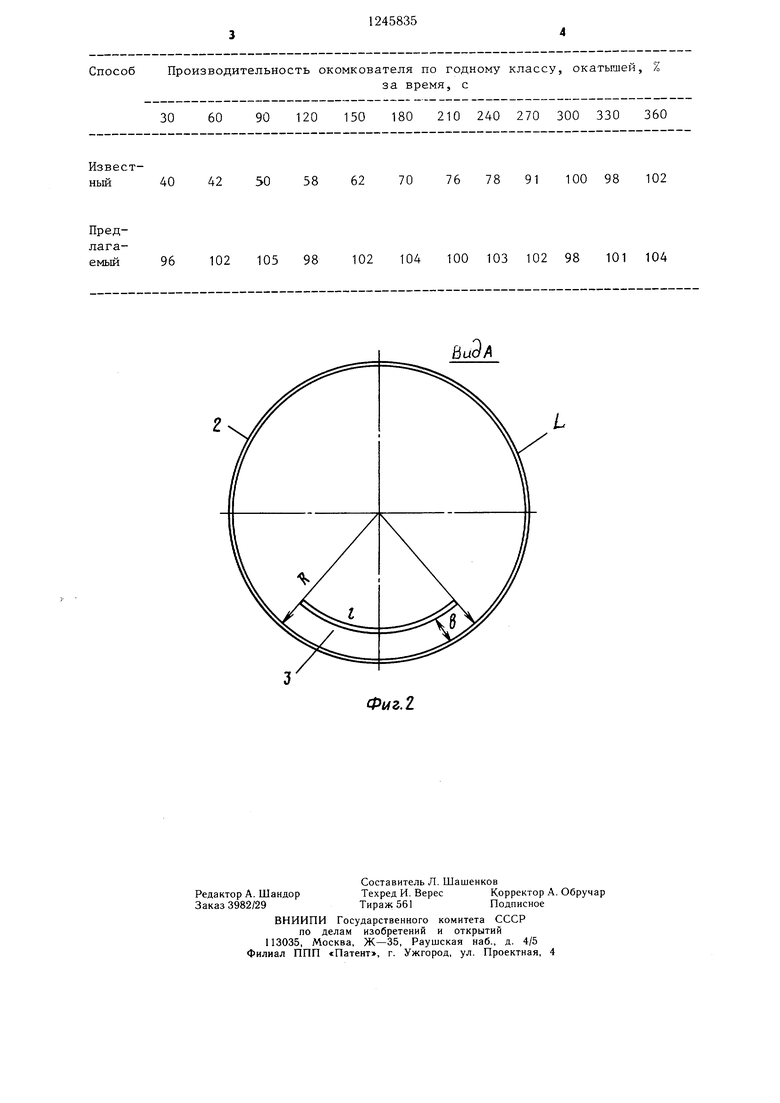

В таблице приведена дина.мика измене5 ния производительности окомкователя с диаметром чаши 5,5 м по годному классу сырых окатышей 10-20 мм.

Как следует из приведенных данных, использование изобретения позволит ликвидировать вредное влияние остановок на производительность как окомкователя, так и обжигового агрегата - время выхода окомкователя на заданный режим после остановки уменьшается с 5 мин до 30-40 с.

0

0

Способ Производительность окомкователя по годному классу, окатьглей, %

за время, с

30 60 90 120 150 180 210 240 270 300 330 360

40

42

50

58

96

102 105 98

70

76 78

91

100 98 102

102 104 100 103 102 98 101 104

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

| Устройство для отбора окатышей из чашевого окомкователя | 1986 |

|

SU1435634A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Чашевый окомкователь | 1985 |

|

SU1307199A1 |

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

| Чашевый окомкователь | 1986 |

|

SU1416838A2 |

| Чашевой окомкователь | 1976 |

|

SU735649A1 |

| Чашевой окомкователь | 1983 |

|

SU1194901A1 |

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Чашевый окомкователь | 1987 |

|

SU1534076A1 |

ЙиЭ/

Редактор А. Шандор Заказ 3982/29

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг.2

Составитель Л. Шашенков

Техред И. ВересКорректор А. Обручар

Тираж 561Подписное

| Бережной Н | |||

| Н | |||

| и др | |||

| Производство железорудных окатышей, М.: Недра, 1977, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Фастовский М | |||

| X | |||

| и др | |||

| Механическое и транспортное оборудование агломерационных фабрик, М.: Металлургия, 1983, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1986-07-23—Публикация

1985-01-07—Подача