113

Изобретение относится к черной металлургии, а,именно к оборудованию для окомкования железорудной шихты.

Цель изобретения - повышение производительности и однородности грану .лометрического состава окатышей, достигших кондиционных размеров.

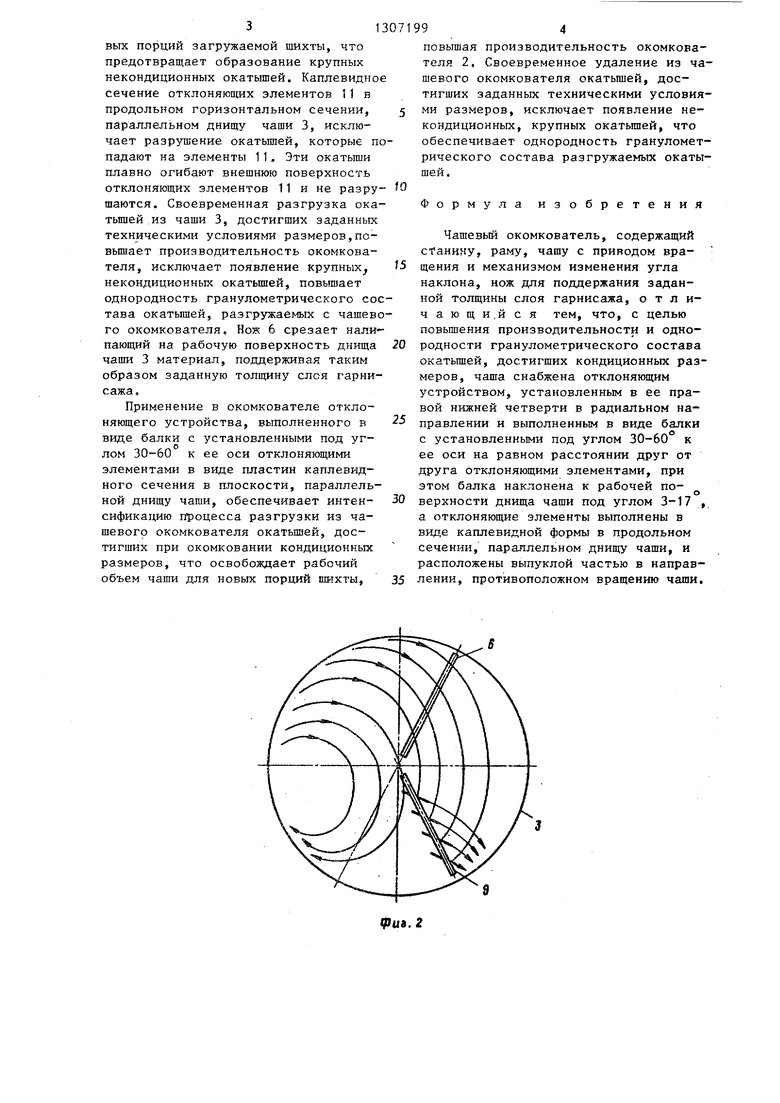

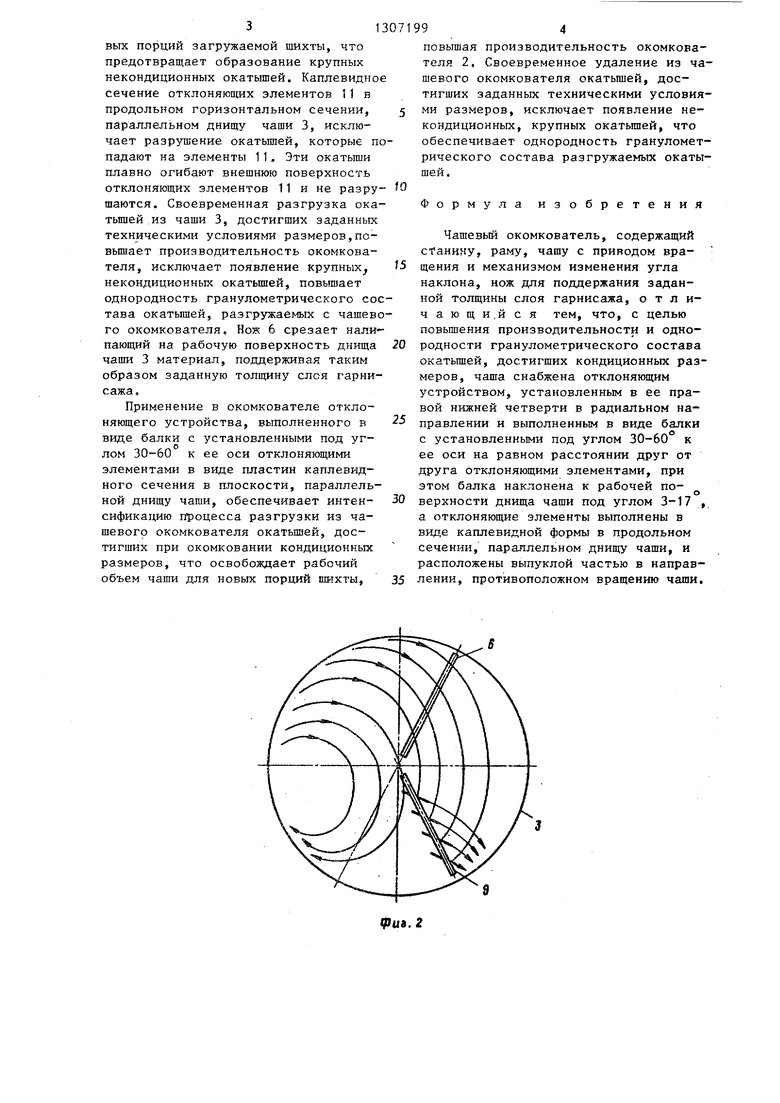

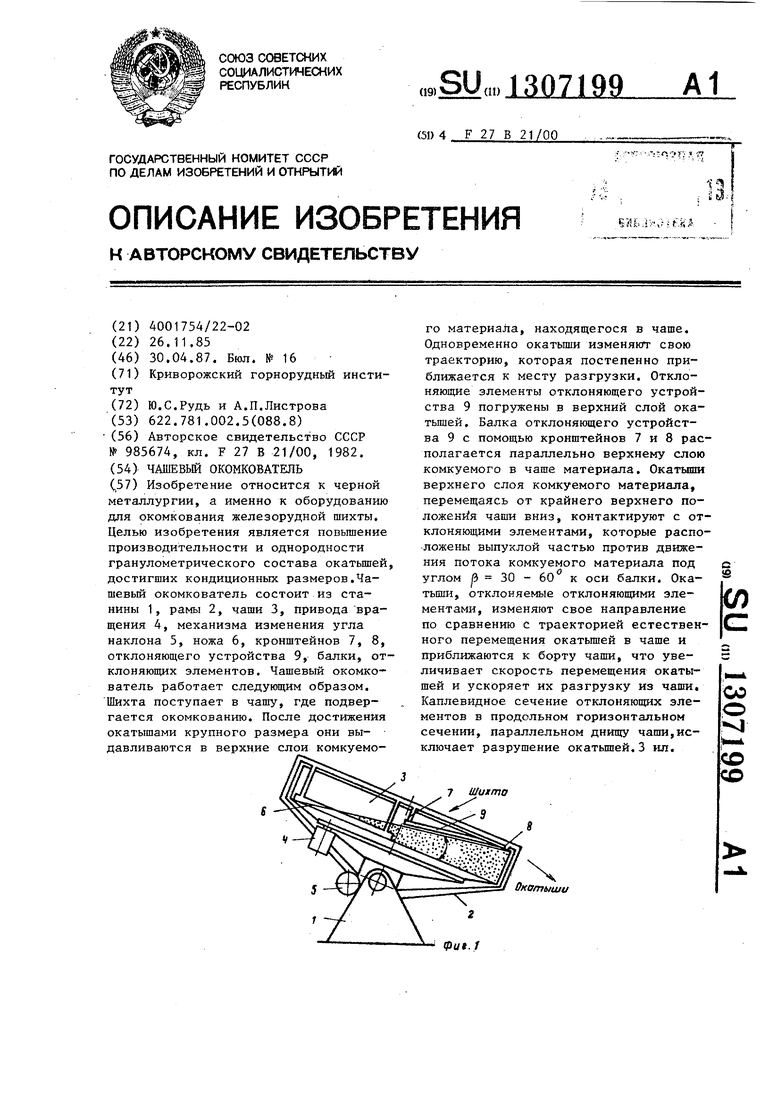

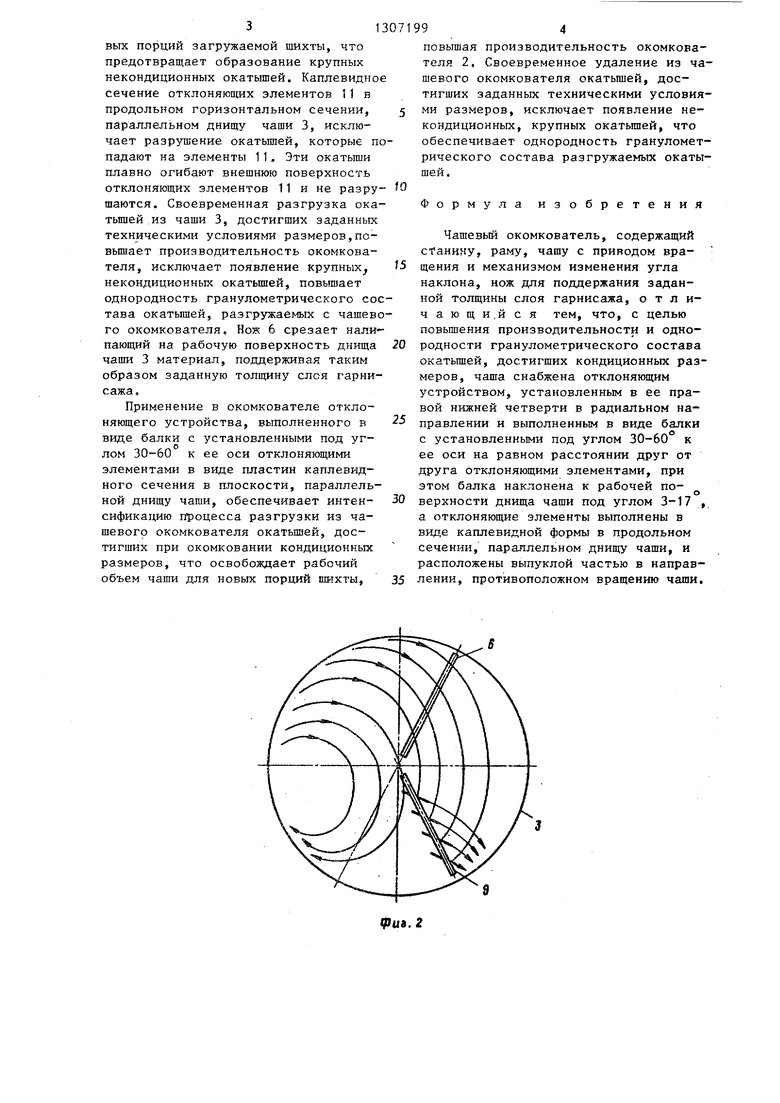

На фиг. 1 показан чашевый окомко- ватель с отклоняюш им устройством, общий вид на фиг, 2 - предлагаемая чаша , на фиг„ 3 - схема отклоняющего устройства,

Чашевый окомкователь состоит из станины 1, на которой установлена рама 2, в которой закреплен чаша 3 с приводом вращения 4 и механизмом изменения угла наклона 5 чаши 3. В правой верхней четверти чаши 3 ра- диально установлен нож 6 для поддержания заданной толщины слоя гарниса- жа, В правой нижней четверти чаши 3 в ее радиальном направлении на кронштейнах 7 и 8 закреплено отклоняющее устройство 9, Последнее представляет

собой балку 10, на которой под углом ft 30-60 к ее оси на равном расстоянии друг от друга установлены и закреплены, например, с помощью сварки отклоняющие элементы 11, выполненные в виде пластин, имеющих каплевидную форму в продольном горизонтальном сечении параллельном днищу чаши 3. Отклоняющие элементы 11 расположены вьшуклой частью против направления вращения чаши 3 от привода 4, Балка 10 наклонена к рабочей поверхности днища чаши 3 под углом 06 3-17

Чашевый окомкователь работает еле дующим образом.

Установленная на станину 1 в раме 2 чаша 3 вращается от привода 4. Уго наклона чаши 3 к горизонту устанавливается с помощью механизма изменения угла наклона 5. Шихта поступает в чашу 3, .где подвергается окомкованию. За счет центробежных сил, возникающи при вращении чаши 3 и сил тренияg частицы шихты поднимаются в левую верхнюю часть чаши 3, достигают крайнего верхнего положения и скатываются вниз по рабочей поверхности днища чаши 3. При этом на наружной поверхности зародьш1ей окатьш1ей, имеющихся в загруженной шихте, налипают новые слои материала, что обеспечивает рост окатьш1ей. После достижения окатьш1ами крупного размера они выдав

ливаются в верхние слои комкуемого материала, находящегося в чаше 3.Одновременно окатьш1и изменяют свою траекторию, которая постепенно приближается к месту разгрузки. Отклоняющие элементы 11 отклоняющего устройства 9 погружены в верхний слой комкуемого материала на глубину, равную 1-3 диаметрам кондиционных окатышей. Балка 10 отклоняющего устройства 9 с помощью кронштейнов 7 и 8 располагается параллельно верхнему слою комкуемого в чаше 3 материала. Это требование удовлетворяется при условии ее наклона к рабочей поверхности днища чаши 3 под углом Л arctg H/Dj где Н - высота борта чаши; D - диаметр чаши. Чашевые окомкователи,выпускаемые про1 1ышленностью, имеют следующий диапазон значений Н и D: Н 0,5-0,8 м, D 2,5-9,0 м. Подстановка численных значений Н и D в формулу позволяет оценить угол наклона балки Pi к рабочей поверхности днища чаши 3 следующими величинами;

0

5

Q

.,

5

(jC arctg 0,8/2,5-arctg 0,5/9,0

17.3

Окатьш1и верхнего слоя комкуемого материала, перемещаясь от крайнего верхнего положения,чаши вниз, контактируют с отулоняющими элементами 11, которые расположены выпуклой частью против движения потока комкуемого материала под углом jb 30-60 к оси балки. Значения угла /3 выбраны по результатам промьш1ленных испытаний из условия обеспечения отклонения достаточного потока окатьш1ей от естественной траектории, касательная к которой располагается под углом 15-30 и оси балки 10. При этом условно принято, что угол падения окатышей на внешнюю поверхность отклоняющего элемента 4 равен углу отражения. Окатьшги,, отклоняемые элементами 11, изменяют свое направление по сравнению с траекторией естественного перемещения окатьш ей в чаше 3 и приближаются к борту чаши, что увеличивает скорость перемещения окатьштей и ускоряет их разгрузку из чаши 3. - Таким образом, готовые окатьш1и, вытесненные в верхние слои комкуемого в чаше материала, удаляются из зоны окомкования более интенсивно, освобождая рабочий объем чаши 3 для но31

вых порций загружаемой шихты, что предотвращает образование крупных некондиционных окатышей. Каплевидное сечение отклоняющих элементов 1 1 в продольном горизонтальном сечении, параллельном днищу чаши 3, исключает разрушение окатышей, которые попадают на элементы 11. Эти окатьши плавно огибают внешнюю поверхность отклоняющих элементов 11 и не разру- шаются. Своевременная разгрузка ока- тьш1ей из чаши 3, достигших заданных техническими условиями размеров,по- производительность окомкова- теля, исключает появление крупных некондиционных окатьш1ей, повышает однородность гранулометрического состава окатышей, разгружаемых с чашево го окомкователя. Нон 6 срезает налипающий на рабочую поверхность днища чаши 3 материал, поддерживая таким образом заданную толщину елся гарни- сажа.

Применение в окомкователе отклоняющего устройства, выполненного в виде балки с установленными под углом 30-60 к ее оси отклоняющими элементами в виде пластин каплевидного сечения в плоскости, параллельной днищу чаши, обеспечивает интенсификацию процесса разгрузки из ча- шевого окомкователя окатьш1ей, достигших при окомковании кондиционных размеров, что освобождает рабочий объем чаши для новых порций шихты,

5 9 5

5

0

5

0

994

повышая производительность окомкователя 2. Своевременное удаление из ча- шевого окомкователя окатьшей, достигших заданных техническими условиями размеров, исключает появление некондиционных, крупных окатьш ей, что обеспечивает однородность гранулометрического состава разгружаемых окатышей.

Формула изобретения

Чашевый окомкователь, содержащий сганияу, раму, чашу с приводом вращения и механизмом изменения угла наклона, нож для поддержания заданной толщины слоя гарнисажа, о т л и- ч ающи.й с я тем, что, с целью повьш1ения производительности и однородности гранулометрического состава окатьш1ей, достигших кондиционных размеров, чаша снабжена отклоняющим устройством, установленным в ее правой нижней четверти в радиальном направлении и выполненным в виде балки с установленными под углом 30-60 к ее оси на равном расстоянии друг от друга отклоняющими элементами, при этом балка наклонена к рабочей поо

верхности днища чаши под углом 3-17 , а отклоняющие элементы выполнены в виде каплевидной формы в продольном сечении, параллельном днищу чаши, и расположены выпуклой частью в направлении, противоположном вращению чаши.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый окомкователь | 1986 |

|

SU1416838A2 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

| Устройство для отбора окатышей из чашевого окомкователя | 1986 |

|

SU1435634A1 |

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| Чашевой окомкователь | 1983 |

|

SU1194901A1 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| Способ получения окатышей в чашевых окомкователях | 1986 |

|

SU1375667A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

Фиа.2

LHJIIZ

w

/) /9

риг.З

Редактор В.Ковтун

Составитель А.Ашихин Техред И,Попович

Заказ 1616/36 Тираж 544Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

11

Корректор И.Муска

| Смеситель | 1981 |

|

SU985674A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-04-30—Публикация

1985-11-26—Подача