Изобретение относится к электротехнике, а именно к углеродным телам накала для электрических источников света, и может быть использовано в производстве ламп накаливания общего и специального назначения.

Цель изобретения - повышение механической прочности, световой отдачи и срока службы тела накала.

Это достигается выполнением тела накала из карбонизованной углеродной комплексной полифиламентарной нити в форме спирали с количеством филаментов 70- 2000, композиционно связанной с пироугле- родом, причем углеродное волокно выполняет функцию армирующего каркаса (наполнителя), а пироуглерод является матрицей, и объемное соотношение волокна и пи- роуглерода составляет (40-60):(60-40).

Тело накала представляет собой композит, углеродное волокно в котором представлено в виде полифиламентарной нити и формирует армирующий каркас композита, а пироуглерод заполняет поровое пространство армирующего каркаса и является матрицей, при указанных объемных содержаниях волокна в композите и количестве филаментов полифиламентарной нити. Это позволяет

получить тело накала совершенно равномерным по всей длине сечения, однородным по составу, что увеличивает его механическую прочность, срок службы и светоотдачу. Полифиламентарность углеродного волокна обеспечивает необходимую упругость спиралевидного тела накала.

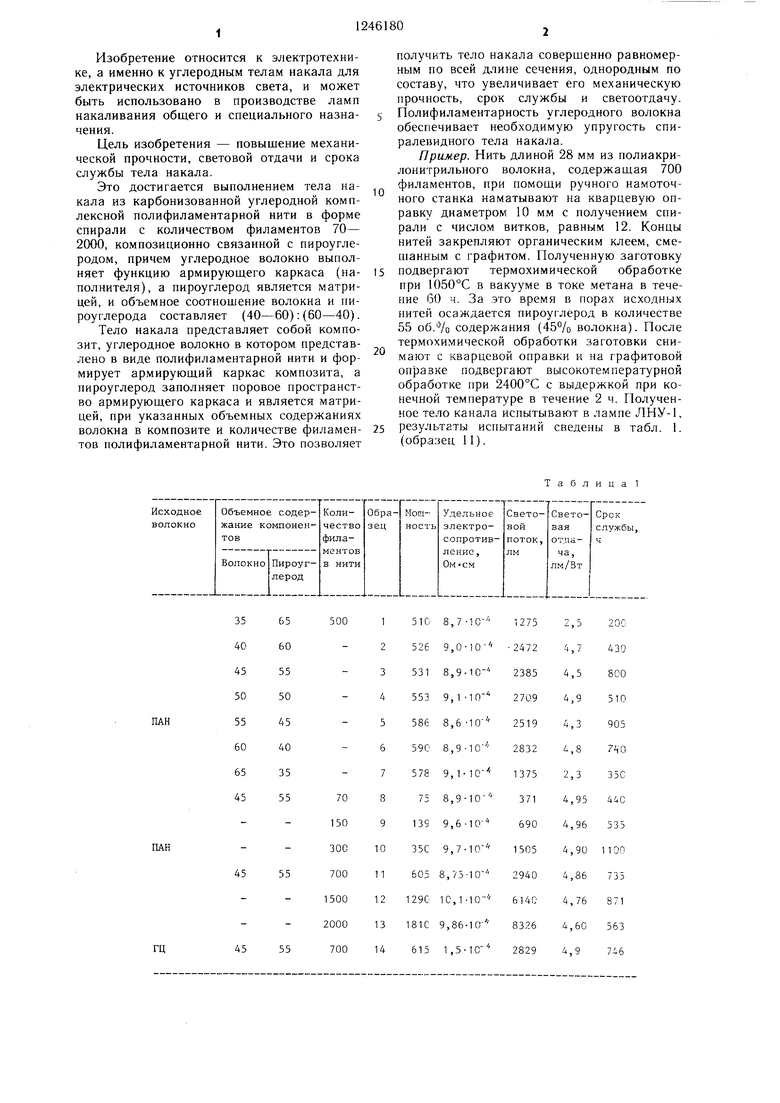

Пример. Нить длиной 28 мм из полиакри- лонитрильного волокна, содержащая 700 филаментов, при помощи ручного намоточного станка наматывают на кварцевую оправку диаметром 10 мм с получением спирали с числом витков, равным 12. Концы нитей закрепляют органическим клеем, смешанным с графитом. Полученную заготовку подвергают термохимической обработке при 1050°С в вакууме в токе метана в течение 60 ч. За это время в порах исходных нитей осаждается пироуглерод в количестве 55 об. - /о содержания (45% волокна). После термохимической обработки заготовки снимают с кварцевой оправки и на графитовой оправке подвергают высокотемпературной обработке при 2400°С с выдержкой при конечной температуре в течение 2 ч. Полученное тело канала испытывают в лампе ЛНУ-, результаты испытаний сведены в табл. 1. (образец 11).

Таблица 1

Остальные тела накала из углеродной нити на основе гидратцеллюлозных (ГЦ) и полиакрилонитрильных (ПАН) волокон, представленные в табл. 1, получены аналогично, с тем отличием, что варьируются количество филаментов углеродной нити и соотношение углеродного волокна и пиро- углерода (требуемое количество пироугле- рода получают, изменяя время термообработки в среде метана от 15 до 100 ч).

Испытания на вибропрочность показыва- ют, что спирали, уплотненные пироуглероГЦ Гид- ратцел

Объемное соотношение волокна и пиро- углерода (40-60):(60-40) обеспечивает необходимое электросопротивление тела накала и однородность механических и электрических характеристик тела накала.

При содержании пироуглерода менее 40% не обеспечивается «залечивание дефектов нитей, что приводит к неоднородности механических и электрических свойств тела накала и как следствие к снижению срока службы тела накала.

При содержании пироуглерода более 60% ухудшаются прочностные характеристики тела накала (увеличивается хрупкость) Количество филаментов в теле накала менее 70 не обеспечивает достаточной механической прочности тела накала, а при количестве филаментов более 2000 ухудшаются электрические характеристики тела накала. Для предлагаемых тел накала можно использовать полифиламентарные нити из элементарных волокон (филаментов) ГЦ, ПАН и дру

Составитель Н. Семенов

Редактор Н. РогуличТехред И. ВересКорректор М. Демчик

Заказ 4008/46Тираж 643Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

дом, выдерживают 23 ч 35 мин, в то время как мононить выдерживает испытания лишь в течение 14 ч 40 мин.

Технология изготовления предлагаемого тела накала достаточно проста и не требует использования оборудования сложной конструкции.

В табл. 2 представлены характеристики углеродных волокон, которые можно использовать для получения тела накала.

Таблица 2

гих, различной крутки, не имеюш,их заусениц, расслоений и трещин, видимых невооруженным глазом. Диаметр отдельных филаментов составляет 5-12 мкм, так как получить волокно меньшего диаметра технически трудно, а при диаметре более 12 мкм ухудшается качество нити.

Формула изобретения

Тело накала для электрических источников света, выполненное из углеродной кар- бонизованной нити, упрочненной пироугле- родом графитовой структуры, отличающееся тем, что, с целью повышения его механической прочности, световой отдачи и срока службы, использована полифиламентарная нить с количеством филаментов 70-2000, композиционно связанная с пироуглеродом при объемном соотношении волокна нити и пироуглерода (40-60):(60-40).

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный нагреватель | 1988 |

|

SU1542313A1 |

| Катодно-подогревательный узел | 1988 |

|

SU1544084A1 |

| КОМПОЗИЦИОННЫЙ ПОРИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2181600C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2640068C1 |

| Углерод-углеродный композиционный материал и способ его получения | 2023 |

|

RU2830509C1 |

| Устройство для вытягивания кристаллов из расплава | 1986 |

|

SU1424379A1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2034780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2422407C2 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| ЗЕРКАЛО | 1995 |

|

RU2107315C1 |

Изобретение откосится к области электротехники, а именно к углеродным телам накала для электрических источников света. Целью изобретения является повышение механической прочности, световой отдачи и срока службы тела накала. Тело накала представляет собой композит, в котором углеродное волокно представлено в виде поли- филаментарной нити, и формирует армирующий каркас. Нироуглерод заполняет поро- вое пространство армирующего каркаса и является матрицей. Это позволяет получить тело накала однородным по составу, что увеличивает его механическую прочность. 2 табл. «е (Л .4; О5

| Лампа накаливания | 1979 |

|

SU905918A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Техническая энциклопедия | |||

| - М.: ОГИЗ РСФСР, 1931, т | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Подкладка под костыльный лом | 1924 |

|

SU831A1 |

| Иванов А | |||

| П | |||

| Электрические лампы и их изготовление | |||

| - Петроград, НТО ВСНХ, 1923. | |||

Авторы

Даты

1986-07-23—Публикация

1985-01-25—Подача