Изобретение относится к порошковой металлургии, в частности к |устройс,твам для изготовления изделий из металлических порошков, преимущественно злектроконтактов.

Цель изобретения - повышение производительности труда и улучшение качества изделий.

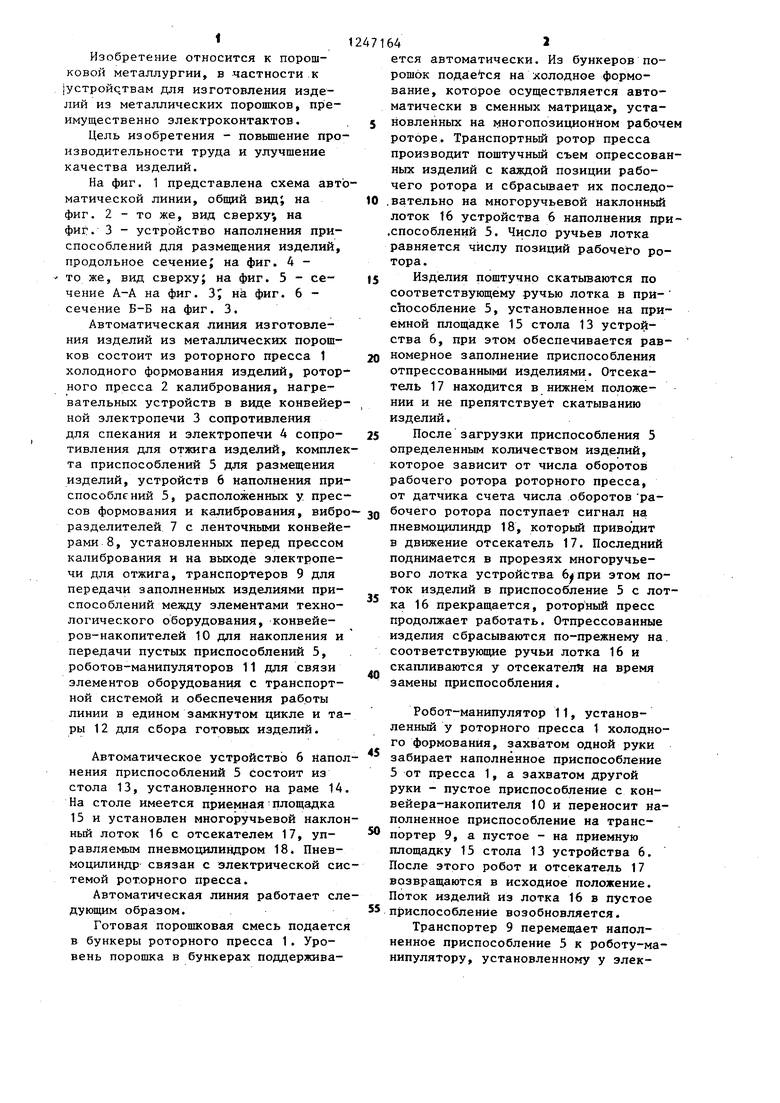

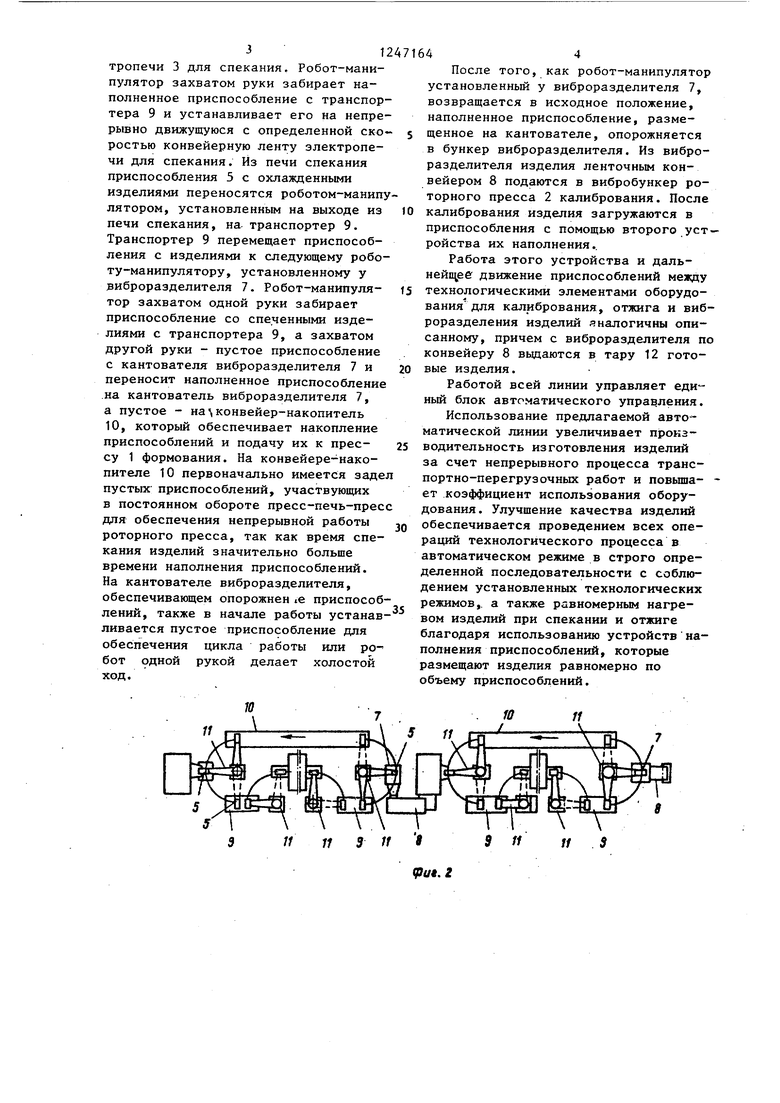

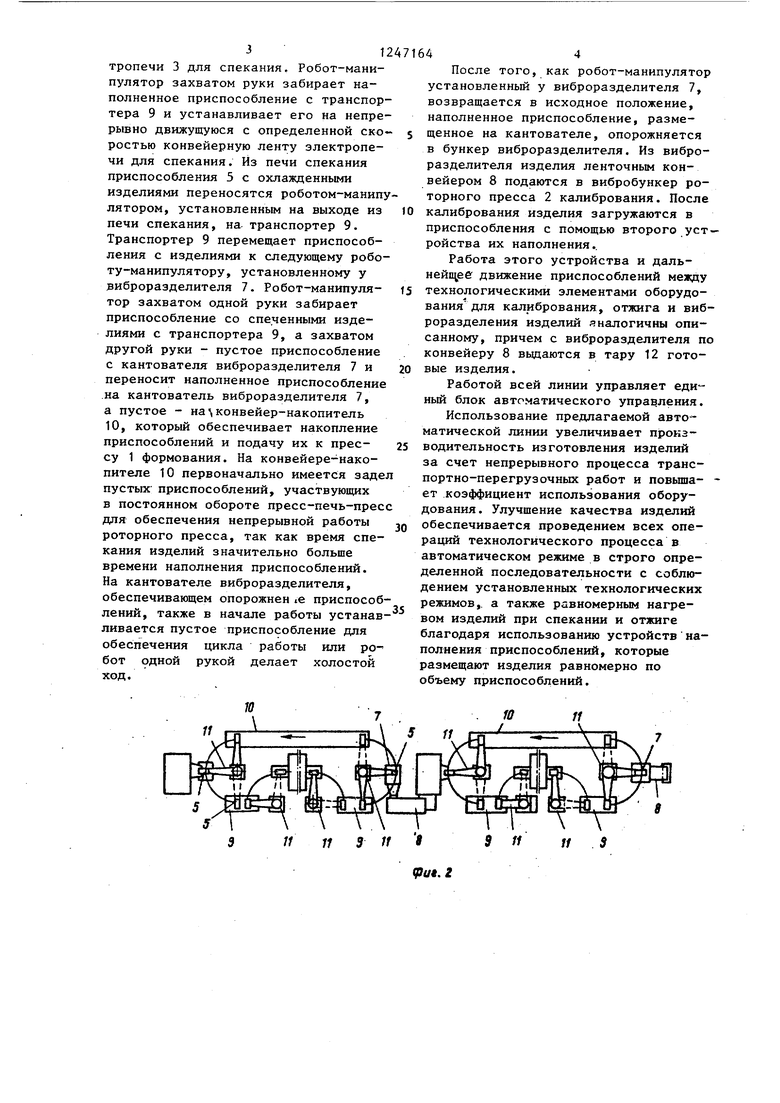

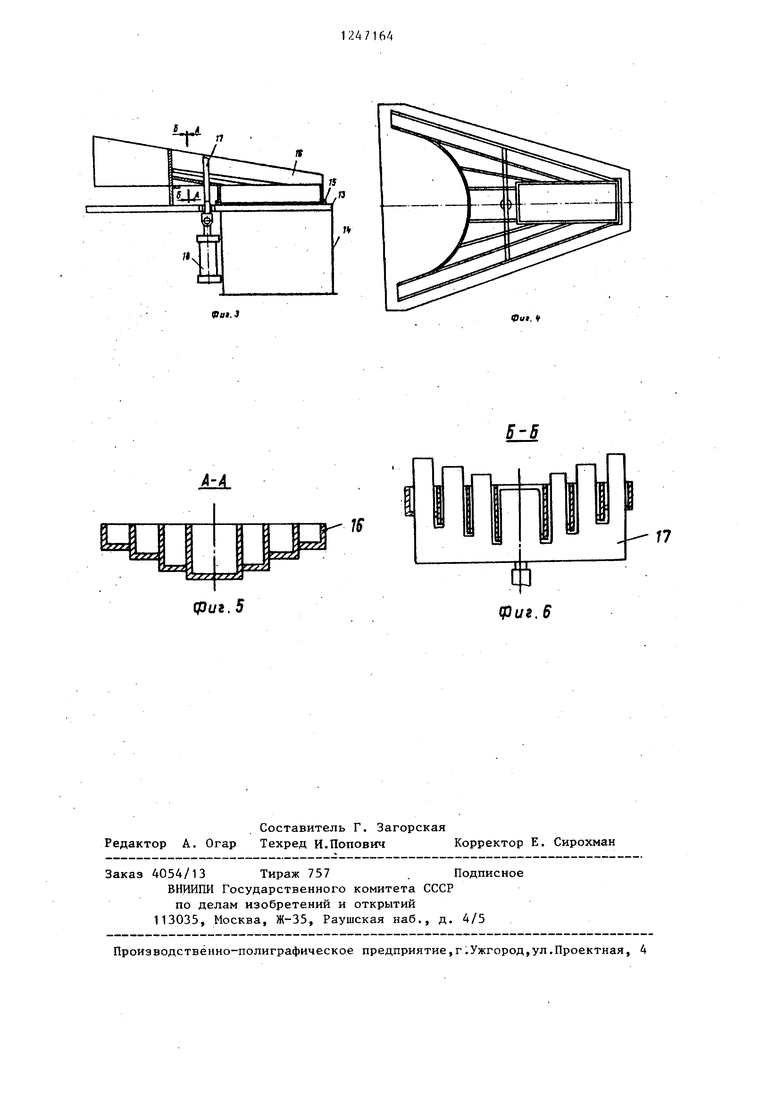

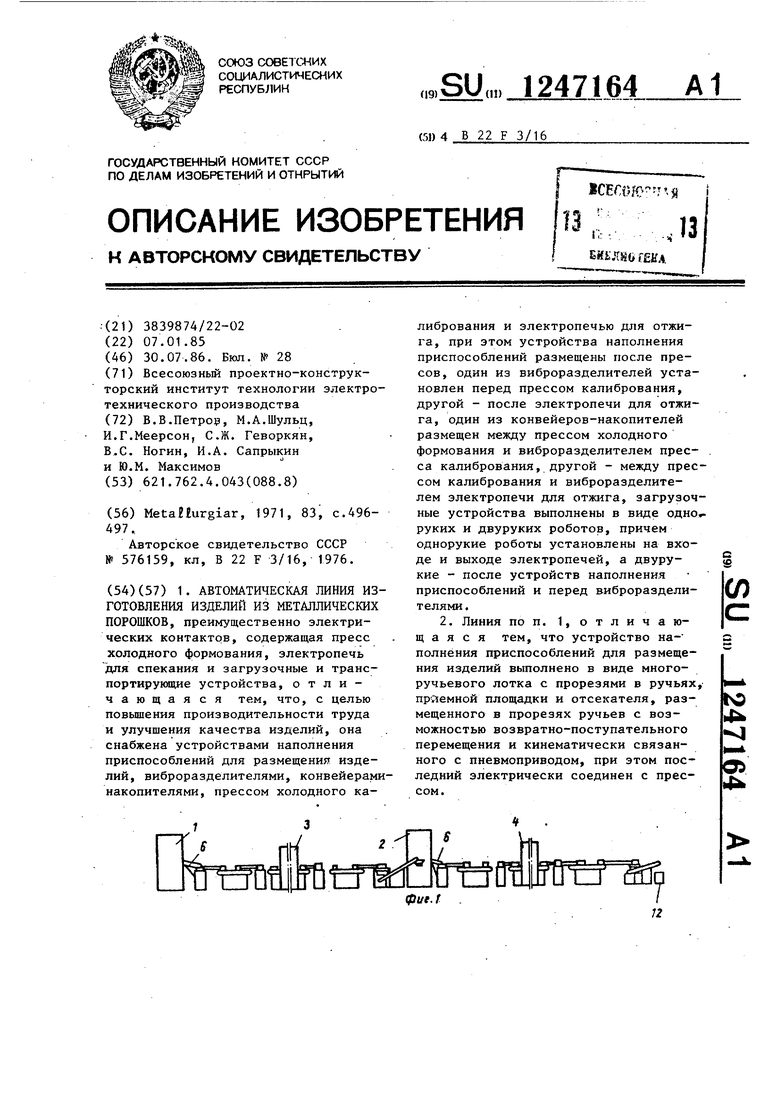

На фиг. 1 представлена схема автоматической линии, общий вид на фиг. 2 - то же, вид сверху, на фиг. 3 - устройство наполнения приспособлений для размещения изделий, продольное сечениеf на фиг. 4 - то же, вид сверху; на фиг. 5 - се- чение А-А на фиг. 3 на фиг. 6 - сечение Б-Б на фиг. 3.

Автоматическая линия изготовления изделий из металлических порошков состоит из роторного пресса 1 холодного формования изделий, роторного пресса 2 калибрования, нагревательных устройств в виде конвейерной электропечи 3 сопротивления для спекания и электропечи 4 сопро- тивления для отжига изделий, комплекта приспособлений 5 для размещения изделий, устройств 6 наполнения приспособлений 5, расположенных у прессов формования и калибрования, вибро разделителей 7 с ленточными конвейерами 8, установленных перед прессом калибрования и на выходе электропечи для отжига, транспортеров 9 для передачи заполненных изделиями приспособлений между элементами технологического оборудования, конвейеров-накопителей 10 для накопления и передачи пустых приспособлений 5, роботов-манипуляторов 11 для связи элементов оборудования с транспортной системой и обеспечения работы линии в едином замкнутом цикле и тары 12 для сбора готовых изделий.

Автоматическое устройство 6 напол нения приспособлений 5 состоит из стола 13, установленного на раме 14 На столе имеется приемнаяплощадка 15 и установлен многоручьевой наклонный лоток 16 с отсекателем 17, уп- равляемым пневмоцилиндром 18. Пнев- моцилиндр связан с электрической системой роторного пресса.

Автоматическая линия работает следующим образом.

Готовая порошковая смесь подается в бункеры роторного пресса 1. Уровень порошка в бункерах поддержива

5

0 5 о

0

5

5

0

64

ется автоматически. Из бункеров порошок подае гся на холодное формование, которое осуществляется автоматически в сменных матрицах, установленных на многопозиционном рабочем роторе. Транспортный ротор пресса производит поштучный съем опрессован- ных изделий с каждой позиции рабочего ротора и сбрасьшает их последо- .вательно на многоручьевой наклонный лоток 16 устройства 6 наполнения при- .способлений 5. Число ручьев лотка равняется числу позиций рабочего ротора.

Изделия поштучно скатьгеаются по соответствующему ручью лотка в при- С11особление 5, установленное на приемной площадке 15 стола 13 устройства 6, при этом обеспечивается равномерное заполнение приспособления отпрессованными изделиями. Отсека- тель 17 находится в нижнем положении и не препятствует скатыванию изделий.

После загрузки приспособления 5 определенным количеством изделий, которое зависит от числа оборотов рабочего ротора роторного пресса, от датчика счета числа оборотов рабочего ротора поступает сигнал на пневмоцилиндр 18, которьй приводит в движение отсекатель 17. Последний поднимается в прорезях многоручьевого лотка устройства этом поток изделий в приспособление 5 с лотка 16 прекращается, роторный пресс продолжает работать. Отпрессованные изделия сбрасываются по-прежнему на соответствующие ручьи лотка 16 и скапливаются у отсекателй на время замены приспособления.

Робот-манипулятор 11, установленный у роторного пресса 1 холодного формования, захватом одной руки забирает наполненное приспособление 5 от пресса 1, а захватом другой руки - пустое приспособление с конвейера-накопителя 10 и переносит наполненное приспособление на транспортер 9, а пустое - на приемную площадку 15 стола 13 устройства 6. После этого робот и отсекатель 17 возвращаются в исходное положение. Поток изделий из лотка 16 в пустое приспособление возобновляется.

Транспортер 9 перемещает наполненное приспособление 5 к роботу-манипулятору, установленному у электропечи 3 для спекания. Робот-манипулятор захватом руки забирает наполненное приспособление с транспортера 9 и устанавливает его на непрерывно движущуюся с определенной ско- ростью конвейерную ленту электропечи для спекания. Из печи спекания приспособления 5 с охлажденными изделиями переносятся роботом-манипулятором, установленным на выходе из печи спекания, на транспортер 9. Транспортер 9 перемещает приспособления с изделиями к следующему роботу-манипулятору, установленному у виброразделителя 7. Робот-манипуля- тор захватом одной руки забирает приспособление со спеченными изделиями с транспортера 9, а захватом другой руки - пустое приспособление с кантователя виброразделителя 7 и переносит наполненное приспособление .на кантователь виброразделителя 7, а пустое - на конвейер-накопитель 10, который обеспечивает накопление приспособлений и подачу их к прес- су 1 формования. На конвейере-накопителе 10 первоначально имеется заде пустых приспособлений, участвующих в постоянном обороте пресс-печь-прес для обеспечения непрерывной работы роторного пресса, так как время спекания изделий значительно больше времени наполнения приспособлений. На кантователе виброразделителя, обеспечивающем опорожнен «е приспособ лений, также в начале работы устанав ливается пустое приспособление для обеспечения цикла работы или ро- бот одной рукой делает холостой ход.

5 10t5 20 25 ,-

5

После того, как робот-манипулятор установленный у виброразделителя 7, возвращается в исходное положение, наполненное приспособление, размещенное на кантователе, опорожняется в бункер виброразделителя. Из вибро- разделителя изделия ленточным конвейером 8 подаются в вибробункер роторного пресса 2 калибрования. После калибрования изделия загружаются в приспособления с помощью второго уст ройства их наполнения..

Работа этого устройства и даль- нейщее движение приспособлений меаду технологическими элементами оборудования для калибрования, отжига и виброразделения изделий аналогичны описанному, причем с виброразделителя по конвейеру 8 выдаются в тару 12 готовые изделия.

Работой всей линии управляет единый блок автоматического управления.

Использование предлагаемой автоматической линии увеличивает производительность изготовления изделий за счет непрерывного процесса транс- портно-перегрузочных работ и повыша- - ет коэффициент использования оборудования. Улучшение качества изделий обеспечивается проведением всех операций технологического процесса в автоматическом режиме в строго определенной последовательности с соблюдением установленных технологических режимов,, а также равномерным нагревом изделий при спекании и отжиге благодаря использованию устройств наполнения приспособлений, которые размещают изделия равномерно по объему приспособлений.

r

IS

Voi.J

Фи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1315138A2 |

| Автоматическая линия изготовления изделий из металлических порошков | 1988 |

|

SU1505666A2 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1258622A1 |

| Устройство для дозированного упаковывания штучных изделий | 1985 |

|

SU1324938A1 |

| Устройство для изготовления деталей | 1983 |

|

SU1199369A1 |

| Поточная линия для изготовления изделий | 1984 |

|

SU1318387A1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Автоматизированная поточная линияпОдгОТОВКи K МОНТАжу | 1980 |

|

SU846844A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КАПСЮЛЕЙ- ДЕТОНАТОРОВ | 1967 |

|

SU201184A1 |

±±

фиг. 5

IS

17

фиг, 6

| MetaHurgiar, 1971, 83, с.496- 497. | |||

| Автоматическая линия изготовления изделий металлических порошков | 1976 |

|

SU576159A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-07—Подача