Изобретение относится к металлообработке и может быть применено для закрепления деталей прн чистовой обработке на станках, доводке, уравновешивании и контроле.

Цель изобретения - повышение точности закрепления посредством снижения деформации нежестких деталей.

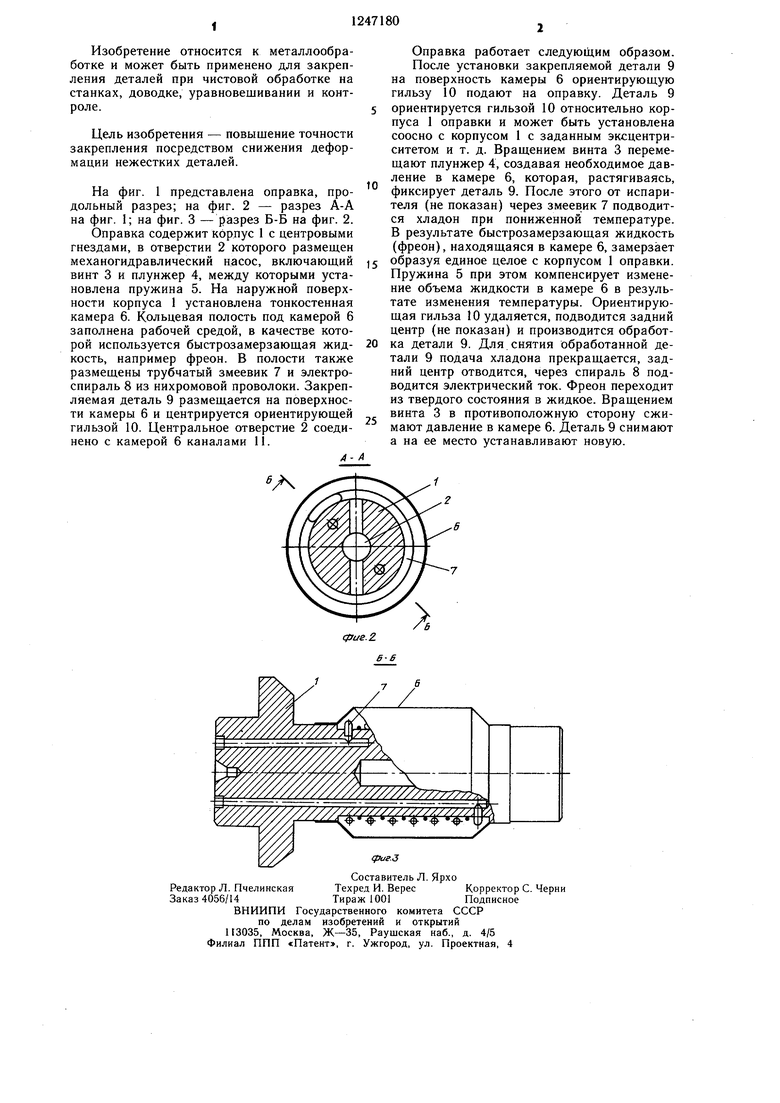

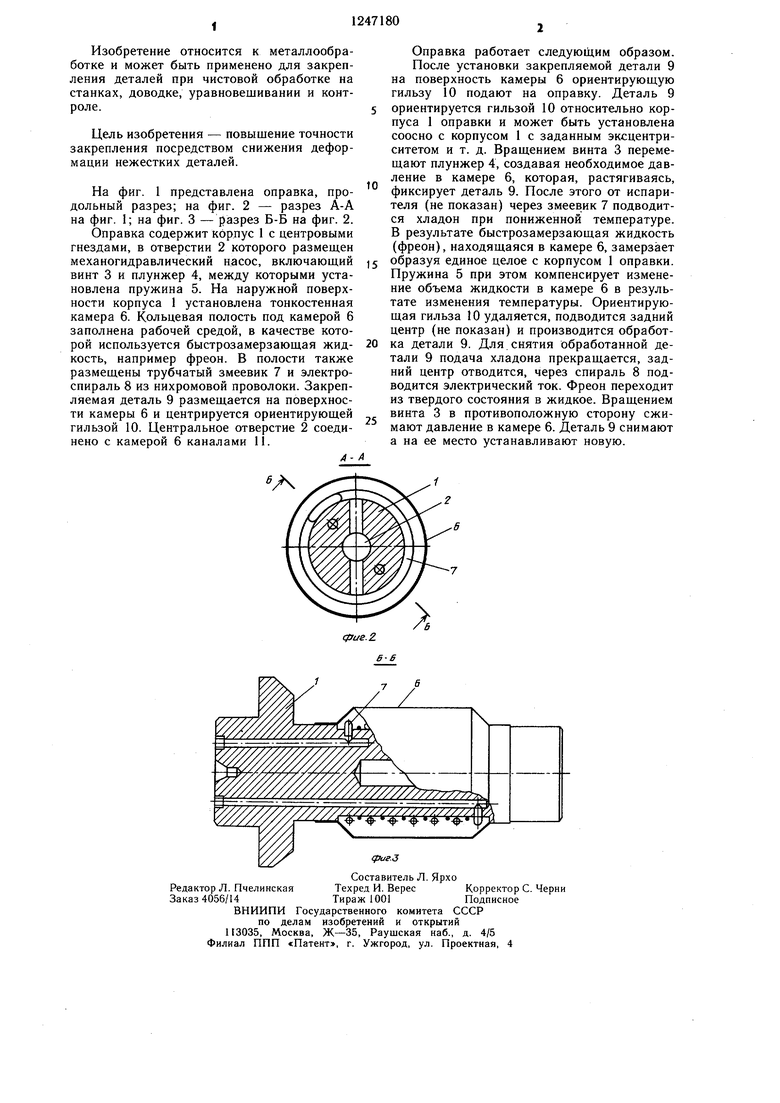

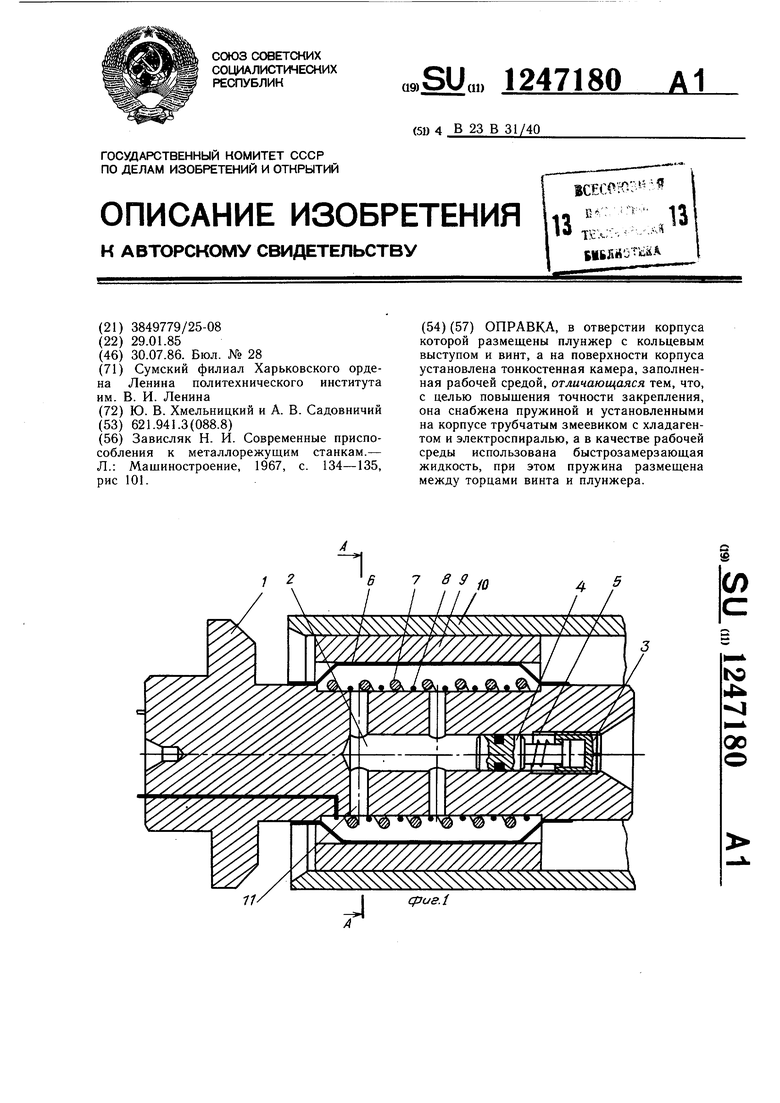

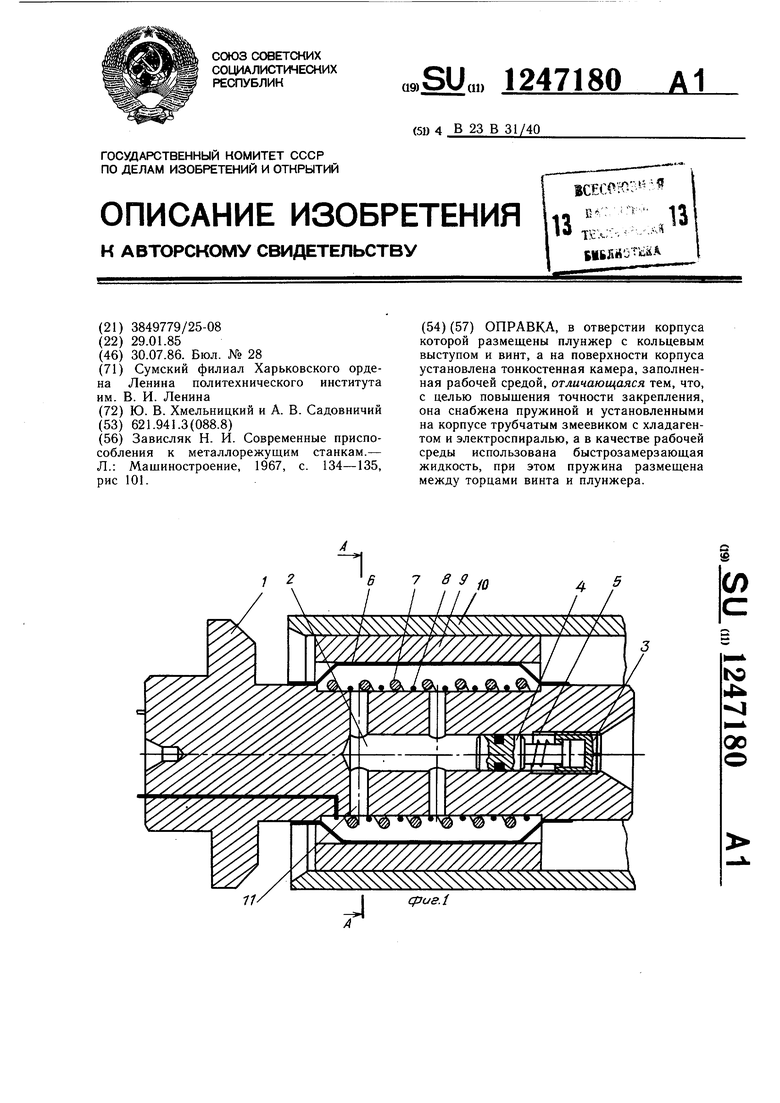

На фиг. 1 представлена оправка, продольный разрез; на . 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Оправка содержит корпус 1 с центровыми гнездами, в отверстии 2 которого размещен механогидравлический насос, включающий винт 3 и плунжер 4, между которыми установлена пружина 5. На наружной поверхности корпуса 1 установлена тонкостенная камера 6. Кольцевая полость под камерой 6 заполнена рабочей средой, в качестве которой используется быстрозамерзающая жид- кость, например фреон. В полости также размещены трубчатый змеевик 7 и электроспираль 8 из нихромовой проволоки. Закрепляемая деталь 9 размещается на поверхности камеры 6 и центрируется ориентирующей гильзой 10. Центральное отверстие 2 соединено с камерой 6 каналами 11.

Оправка работает следующим образом.

После установки закрепляемой детали 9 на поверхность камеры 6 ориентирующую гильзу 10 подают на оправку. Деталь 9 ориентируется гильзой 10 относительно корпуса 1 оправки и может быть установлена соосно с корпусом 1 с заданным эксцентриситетом и т. д. Вращением винта 3 перемещают плунжер 4, создавая необходимое давление в камере 6, которая, растягиваясь, фиксирует деталь 9. После этого от испарителя (не показан) через змеевик 7 подводится хладон при пониженной температуре. В результате быстрозамерзающая жидкость (фреон), находящаяся в камере 6, замерзает образуя единое целое с корпусом 1 оправки. Пружина 5 при этом компенсирует изменение объема жидкости в камере 6 в результате изменения температуры. Ориентирующая гильза 10 удаляется, подводится задний центр (не показан) и производится обработка детали 9. Для снятия обработанной детали 9 подача хладона прекращается, задний центр отводится, через спираль 8 подводится электрический ток. Фреон переходит из твердого состояния в жидкое. Вращением винта 3 в противоположную сторону сжимают давление в камере 6. Деталь 9 снимают а на ее место устанавливают новую.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1985 |

|

SU1315160A1 |

| Устройство для отделочно-упрочняющей обработки сферических поверхностей деталей | 1985 |

|

SU1342708A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Прошивка | 1991 |

|

SU1794636A1 |

| Устройство для дорнования деталей | 1987 |

|

SU1504073A1 |

| Оправка | 1988 |

|

SU1567331A1 |

| Оправка | 1983 |

|

SU1138259A1 |

| Электродный блок для электрохимической обработки кольцевых канавок в отверстии трубчатой заготовки с винтовым зубчатым профилем | 2022 |

|

RU2784617C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| Автоматический поводковый патрон | 1979 |

|

SU829349A2 |

дзиг.З

Составитель Л. Ярко

Редактор Л. ПчелинскаяТехред И. ВересКорректор С. Черни

Заказ 4056/14Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Зависляк Н | |||

| И | |||

| Современные приспособления к металлорежущим станкам.- Л.: Машиностроение, 1967, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-29—Подача