.

Изобретение относится к станкостроению, в частности к устройствам для последовательной загрузки загэ- товок и выгрузки обработанных лей, и может быть использовано для загрузки-разгрузки металлорежутцих станков, например токарных полуавтоматов, при обработке деталей типа втулка.

Цель изобретения - упрощение конструкции устройства.

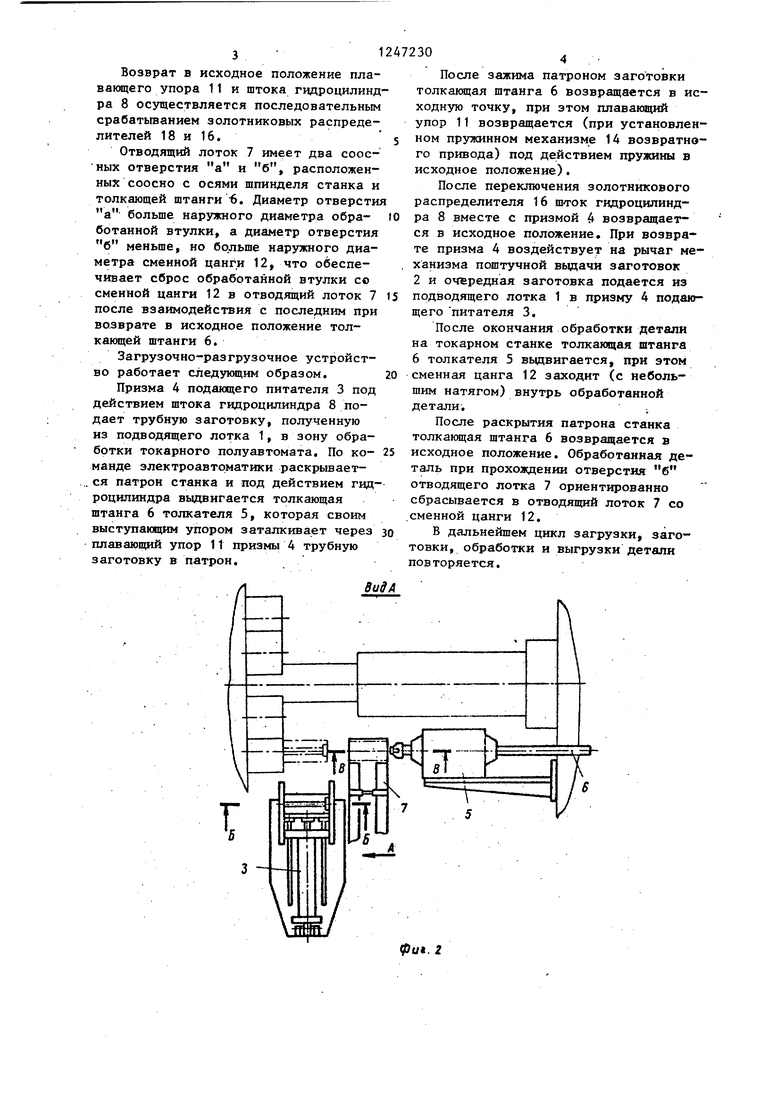

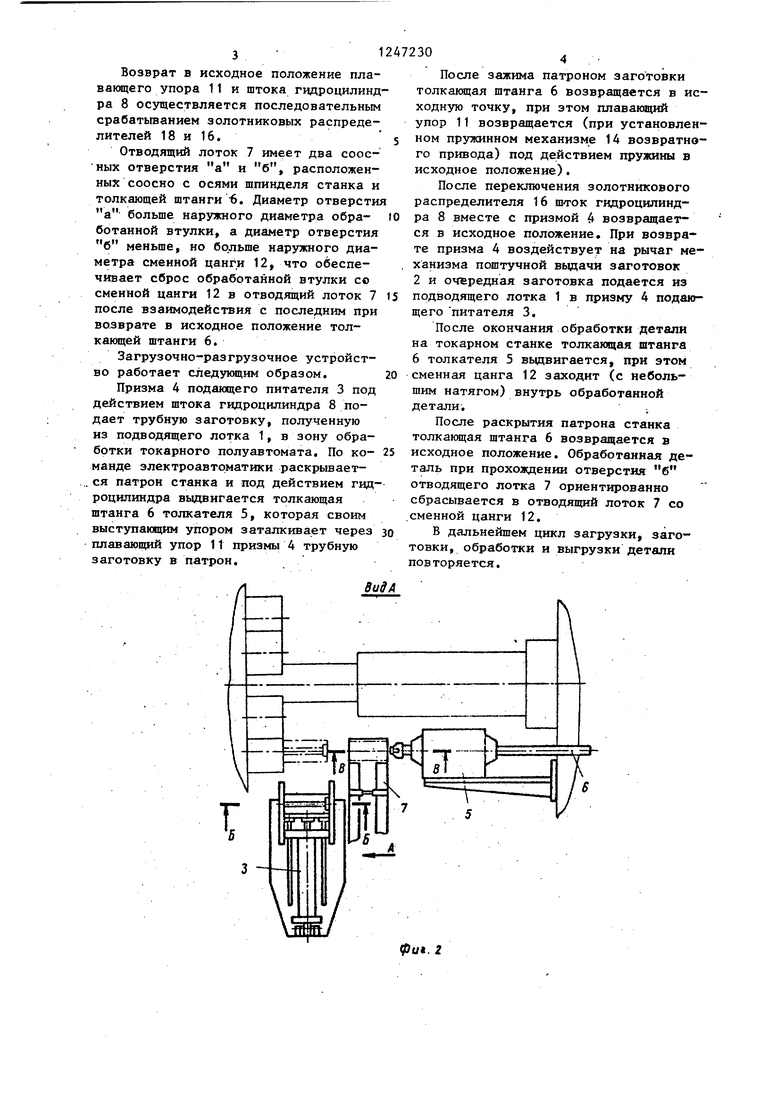

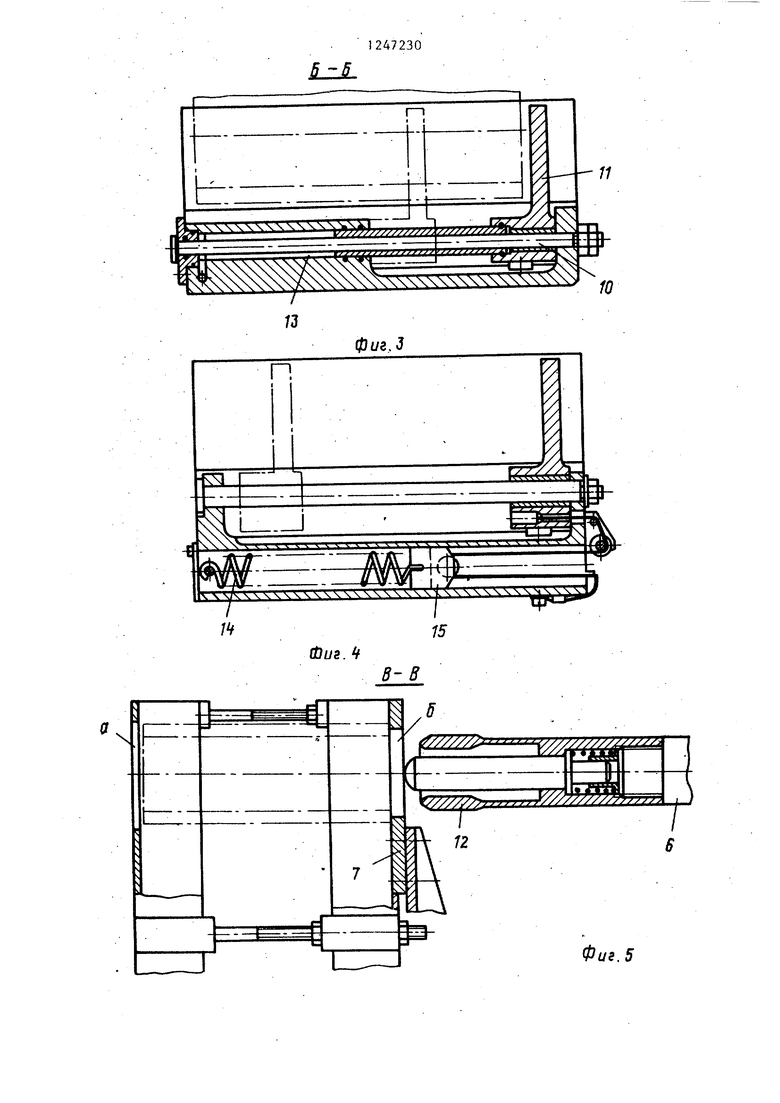

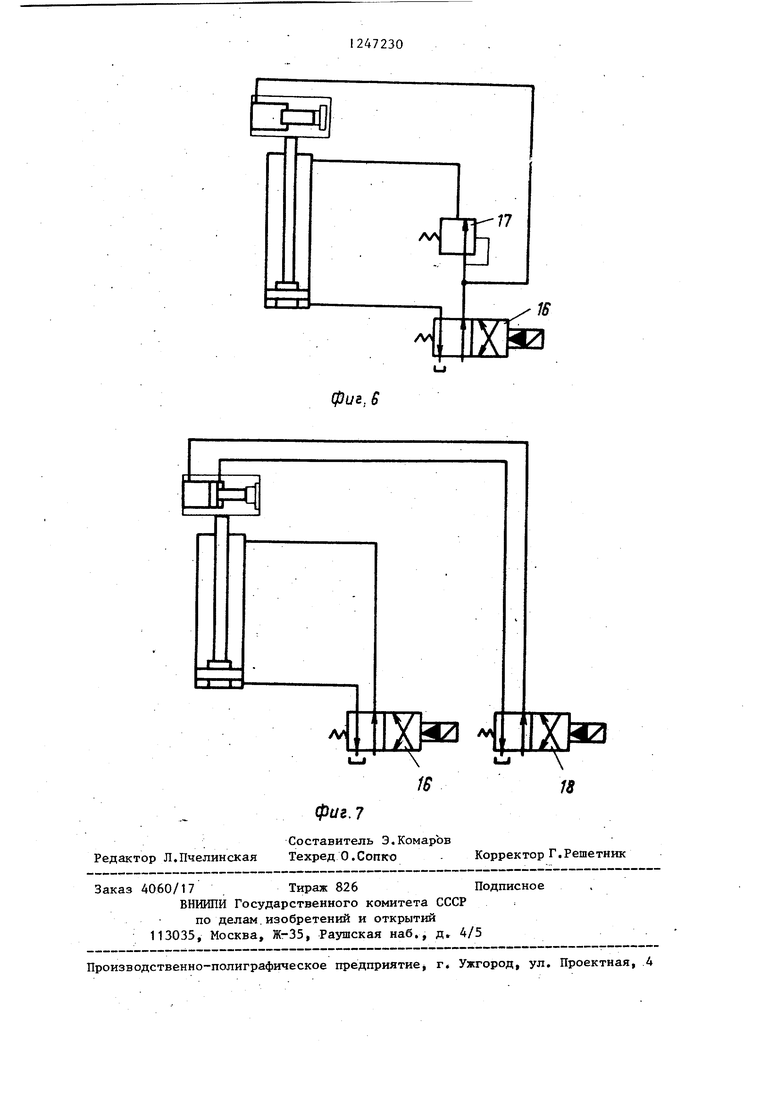

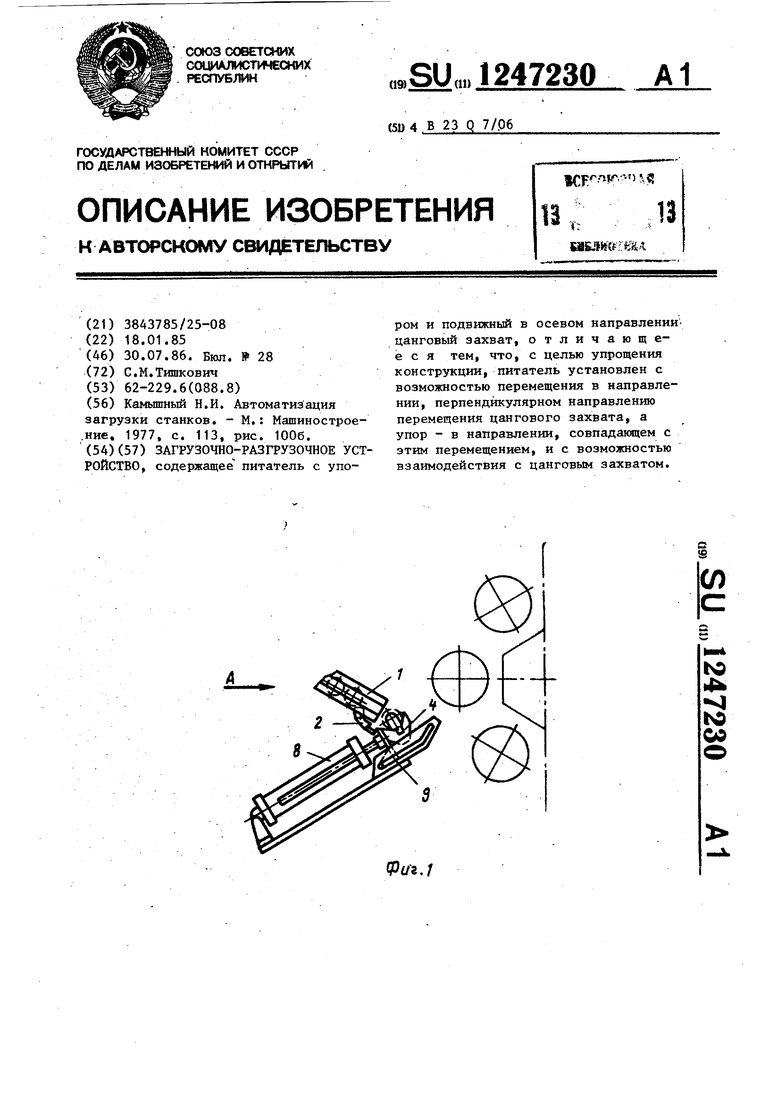

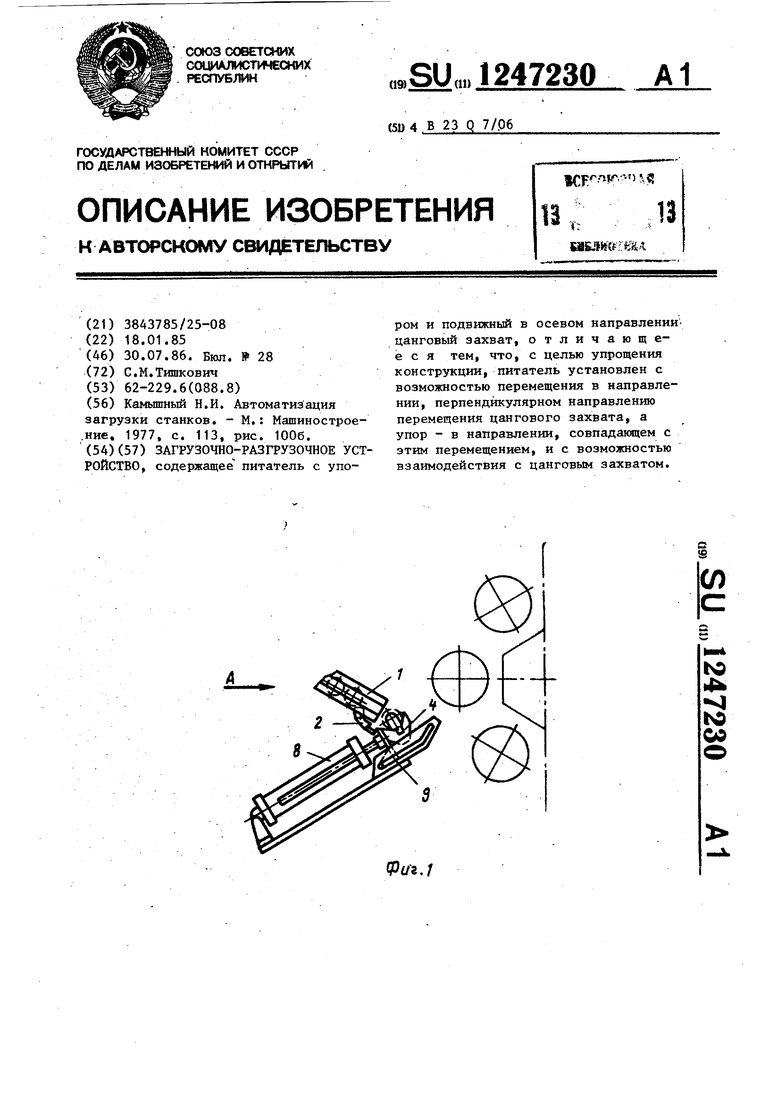

На. фиг.1 показано загрузочно-раз- грузочное устройство, общий вид} на фиг.2 - вид А на фиг.Ц на фиг.3 - сечение Б-Б на фиг.2 на фиг,4 - модификация возвратного привода плавающего упора; на фиг.5 - сечение В-В на фиг.2; на фиг.6 - схема включения питателя с гидроцилиндром возвратного привода одностороннего действия; на фиг.7 - схема включения с гидроцилиндром возвратного привода двустороннего действия.

Загрузочно-разгрузочное устройство содержит подводящий лоток 1 с механизмом поштучной выдачи заготовок 2, подающий питатель 3 с призмой 4, толкатель 5 с толкающей штангой 6, которая приводится в движение гид роцнпиндром через реечную передачу, и отводящий лоток 7. Подакнций питатель 3 содержит гидроцилиндр 8, шток которого соединен с призмой 4, ко- пирные стойки 9, обеспечивающие вы- вод призмы 4 под зажатой в патроне станка, например токарного полуавтомата, заготовкой в результате скольжения опорных роликов призмы 4 по копирным поверхностям. В призме 4 Iустановлен на направляющей 10 плавающий упор 11, который предназначен для передачи толкающего усилия от толкающей штанги 6 толкателя 5 трубной заготовке при перемещении ее в патрон станка, в результате чего предотвращается ввод, сменной цанги 12, установленной на конце толкающей штанги 6, внутрь заготовки и ее деформация.

Наружньй диаметр сменной цанги 12 вьтолнен с учетом обеспечения натяга между цангой и снимаемой деталью, необходимого для захвата .и перемещения обработанной втулки.

Для обеспечения возврата плавающего упора 11 в исходное положение в призме 4 установлен возвратный привод, выполненный в виде односто472302

роннего .(пневмр) гидроцилиндра 13, шток которого соединен с плавающим упором 11.

В целях снижения трудоемкости из5 готовления призмы 4 и повьштения быстродействия возвратньй привод может быть выполнен в виде пружинного механизма 14.

В целях обеспечения значительно0 го увеличения хода плавающего упора 11 (например, в два раза - в случае применения широкой номенклатуры заготовок, отличающихся длинновыми размерами) и обеспечения при этом

15 его возврата исполнительный орган возвратного привода,(шток гидроцилиндра или пружина) соединяется с плавающим упором 11 через полиспаст 15. Дпя исключения дополнительного

20 хода толкающей штанги 6 толкателя 5, снижения цикла срабатывания загру- зочно-разгрузочного устройства возвратный привод может быть выполнен в виде (пневмо) гидроцилиндра дву25 стороннего действия.

В случае применения в возвратном приводе (пневмо)гидроцилиндра 13 одностороннего действия, для обеспечения необходимой последовательности

30 срабатывания гидроцилиндра 13 и гид- роцилиндра 8 питателя 3 применяют золотниковый распределитель 16 и клапан 17 последовательности. При применении (пневмо)гидроцилиндра двустороннего действия последовательность срабатывания обеспечивается золотниковыми распределителями 16 и 18 и электроаппаратурой.

В случае установки в призму 4

Q возвратного привода, выполеннного в виде гидроцилиндра одностороннего действия 13, обратный ход штока гид- роцшгиндра 8 осуществляется после срабатывания золотникового распреде35

лителя 16, возврата в исходное положение плавающего упора Т1 (после чего давление в гидросистеме повысится) и срабатывание клапана 17 последовательности.

В случае установки в призму 4 возвратного привода, выполненного в виде гидроцшшндра двустороннего действия, заталкивание трубной заготовки может быть осуществлено плавающим упором 11 после переключения золотникового распределителя 18, при этом исключается необходимость вьщвижения толкакщей щтанги 6 толкателя 5.

Возврат в исходное положение плавающего упора 11 и штока гидроцилиндра 8 осуществляется последовательным срабатьшанием золотниковых распределителей 18 и 16.

Отводящий лоток 7 имеет два соос- б,

ных отверстия

и

расположенных соосно с осями шпинделя станка и толкающей штанги б. Диаметр отверстия а больше нарзпкного диаметра обработанной втулки, а диаметр отверстия б меньше, но больше наружного диаметра сменной цанги 12, что обеспечивает сброс обработанной втулки со сменной цанги 12 в отводящий лоток 7 после взаимодействия с последним при возврате в исходное положение толкающей штанги 6.

Загрузочно-разгрузочное устройство работает следующим образом.

Призма 4 подающего питателя 3 под действием штока гидроцилиндра 8 подает трубную заготовку, полученную из подводящего лотка 1, в зону обработки токарного полуавтомата. По ко- манде электроавтоматики раскрьшает- ся патрон станка и под действием гидроцилиндра вьодвигается толкающая штанга 6 толкателя 5, которая своим выступающим упором заталкивает через плавающий упор 11 призмы 4 трубную заготовку в патрон.

0

5

0

5

После зажима патроном заготовки толкакяцая штанга 6 возвращается в исходную точку, при этом плавающий упор 11 возвращается (при установленном пружинном механизме 14 возвратного привода) под действием пружины в исходное положение).

После переключения золотникового распределителя 16 шток гидроцилиндра 8 вместе с призмой 4 возвращается в исходное положение. При возврате призма 4 воздействует на рычаг механизма поштучной вьщачи заготовок 2 и очередная заготовка подается из подводящего лотка 1 в призму 4 подающего питателя 3.

После окончания обработки детали на токарном станке толкающая штанга 6 толкателя 5 выдвигается, при этом сменная цанга 12 заходит (с небольшим натягом) внутрь обработанной детали.

После раскрытия патрона станка толкакщая штанга 6 возвращается в исходное положение. Обработанная деталь при прохождении отверстия б отводящего лотка 7 ориентированно сбрасывается в отводящий лоток 7 со .сменной цанги 12.

В дальнейшем цикл загрузки, заготовки, обработки и выгрузки детали повторяется.

BuSA

фи. 2

фиг. J

I jrTi, шт-п 1ИЛ--Т-- jr т Тг - ,f-J/, -I-L 1

V

15

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к многошпиндельному токарному полуавтомату для автоматической установки в патрон я съема заготовок подшипниковых колец | 1951 |

|

SU95385A1 |

| Загрузочное устройство к токарному многошпиндельному станку | 1991 |

|

SU1816637A1 |

| Устройство для загрузки и разгрузки многошпиндельных токарных полуавтоматов | 1973 |

|

SU512024A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Устройство для загрузки и разгрузки токарного многошпиндельного станка | 1986 |

|

SU1340976A1 |

| Автооператор для горизонтальных многошпиндельных токарных станков | 1980 |

|

SU882724A1 |

| ТОКАРНЫЙ ПОЛУАВТОМАТ ДЛЯ МНОГОСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2012 |

|

RU2507036C1 |

| Загрузочное устройство | 1977 |

|

SU701759A1 |

| Атвоматическое загрузочное устройство | 1973 |

|

SU481401A1 |

Фиг. 5

.

фиг, S

ЧЛК

16

ЛЛ

ix

ЛА

фиг.7

Редактор Л.Пчелинская

Составитель Э.Комаров Техред О.Сопко

Заказ 4060/17Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам.изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д 4/5

Производственно-полиграфическое предприятиеj г, Ужгород, ул. Проектная, 4

/И

l№i

18

Корректор Г.Решетник

| Камьшный Н.И | |||

| Автоматизация загрузки станков | |||

| - М.: Машинострое- .ние, 1977 | |||

| с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| ЮОб | |||

Авторы

Даты

1986-07-30—Публикация

1985-01-18—Подача