1

Изобретение относится к машиностроению, в частности к автооператорам и может быть использовано в разли чных отраслях промышленности, связанных с обработкой заготовок типа колец на горизонтальных многошпиндельных токарных станках, для перемещения, установки в положение обработки и съема заготовок, в частности в подшипниковом производстве для обработки заготовок колец подшипников.

Известен автооператор к многошпиндельному токарному полуавтомату, содержащийсмонтированные на станине

загружатель в виде двух параллельных штанг, каждая из которых снабжена упором и кулачковым патроном и расположена соосно соответствующему шпинделю станка, верхнюю и нижнюю направляющие, сопряженные с дугообразным сегментом, отводящий лоток в

- виде параллельных верхней и нижней

направляющих, отсекатели и кантова тель tl3.

Недостатком.известного автооператора является сложность конструкции.

Цель изобретения - упрощение конструкции автооператора путем уменьшения числа приводных узлов и механизмов.

Указанная цель достигается тем, что на концах направляющих и дугообразного сегмента каждого загрузочного лотка выполнены пазы, в которых шарнирно смонтированы Отсекатели, а-кантователь выполнен в виде : полого цилиндра, в котором смонтирован с возможностью вращения дополнительно введенный столик, снабженный диаметральной перегородкой.

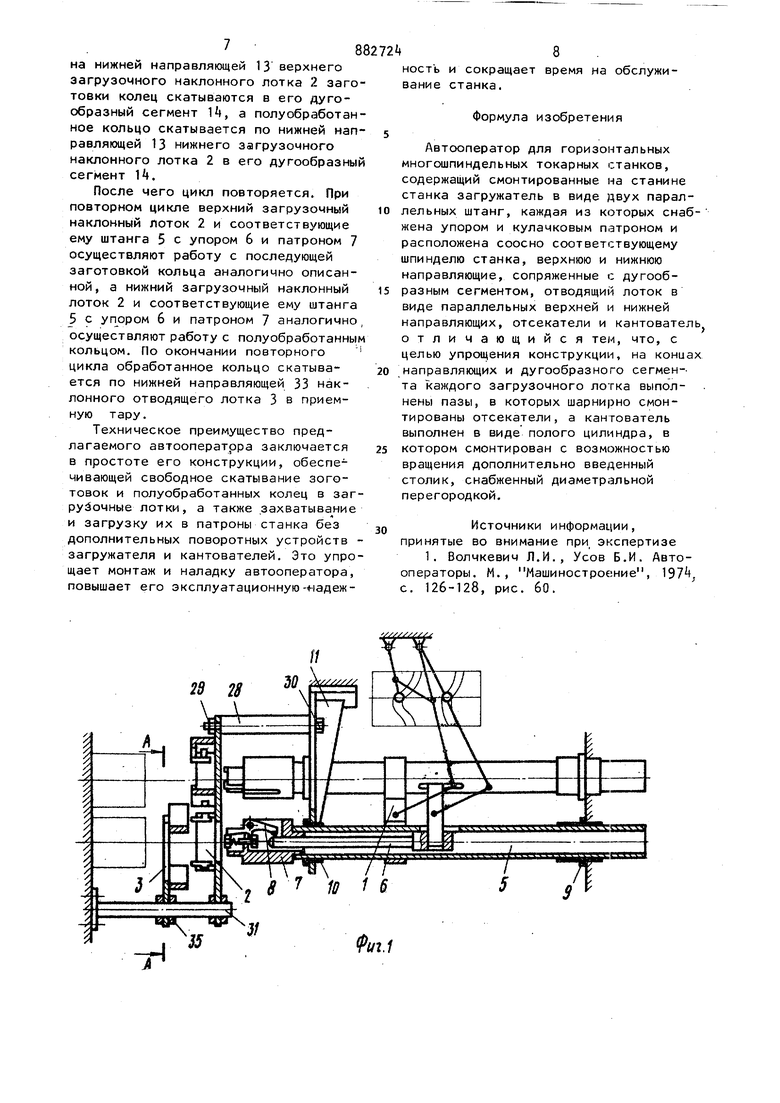

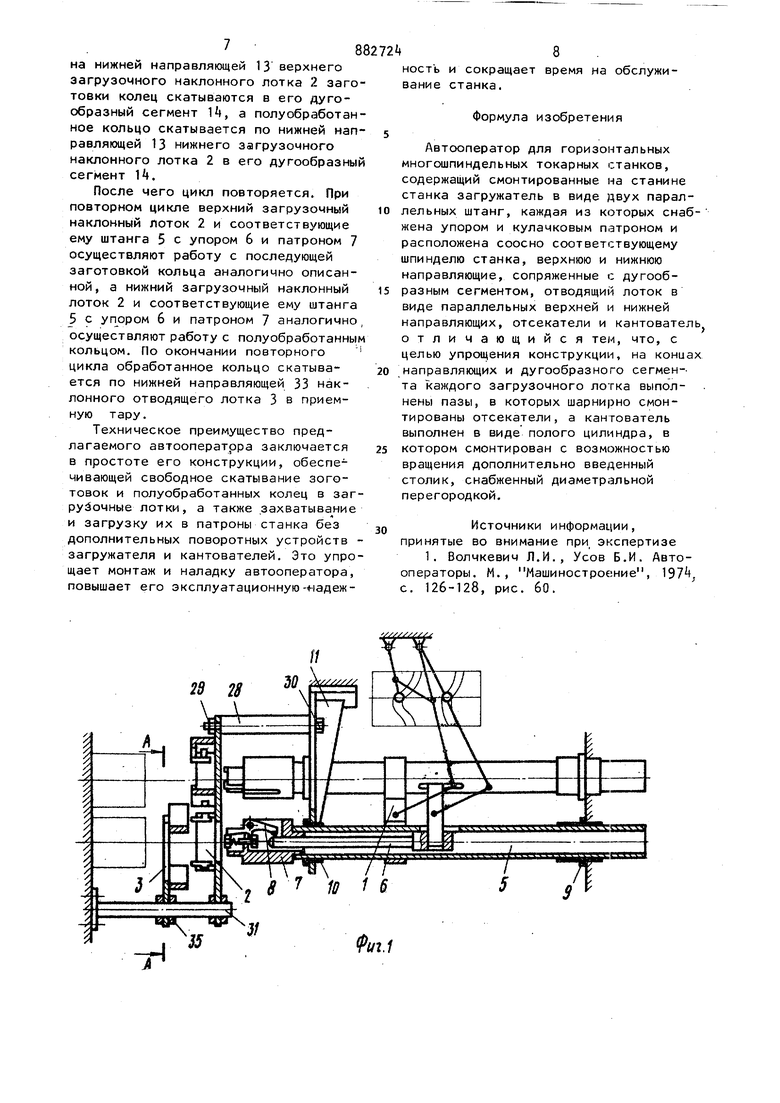

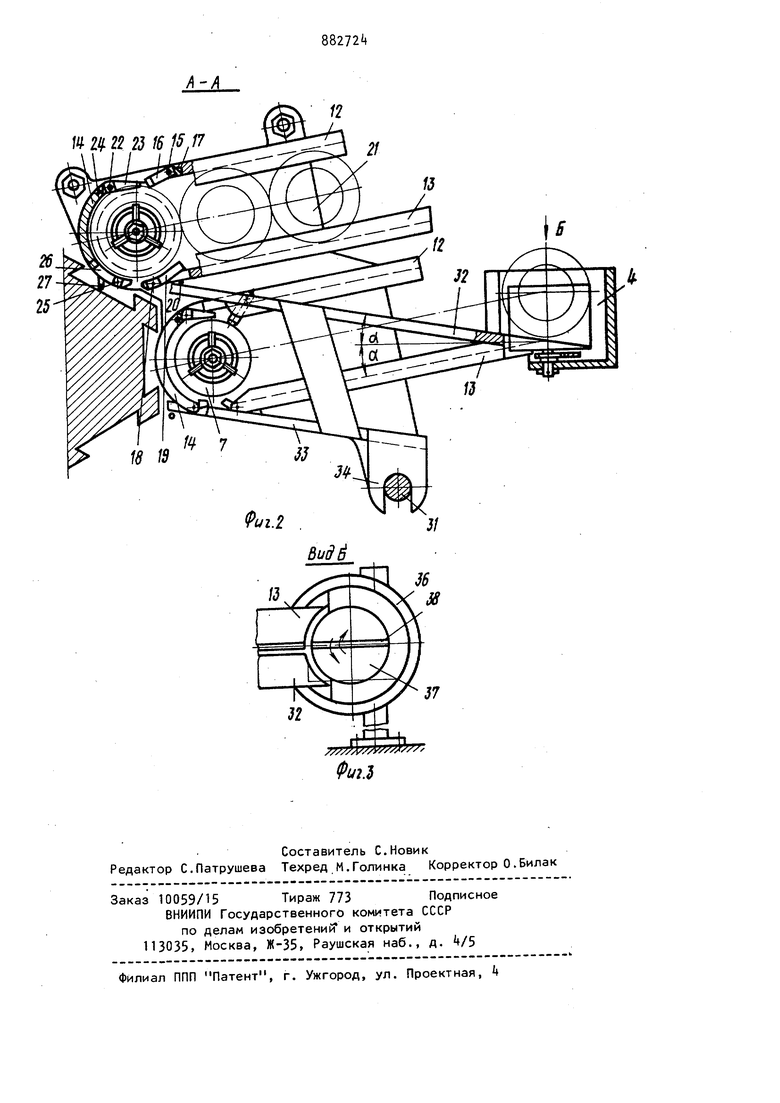

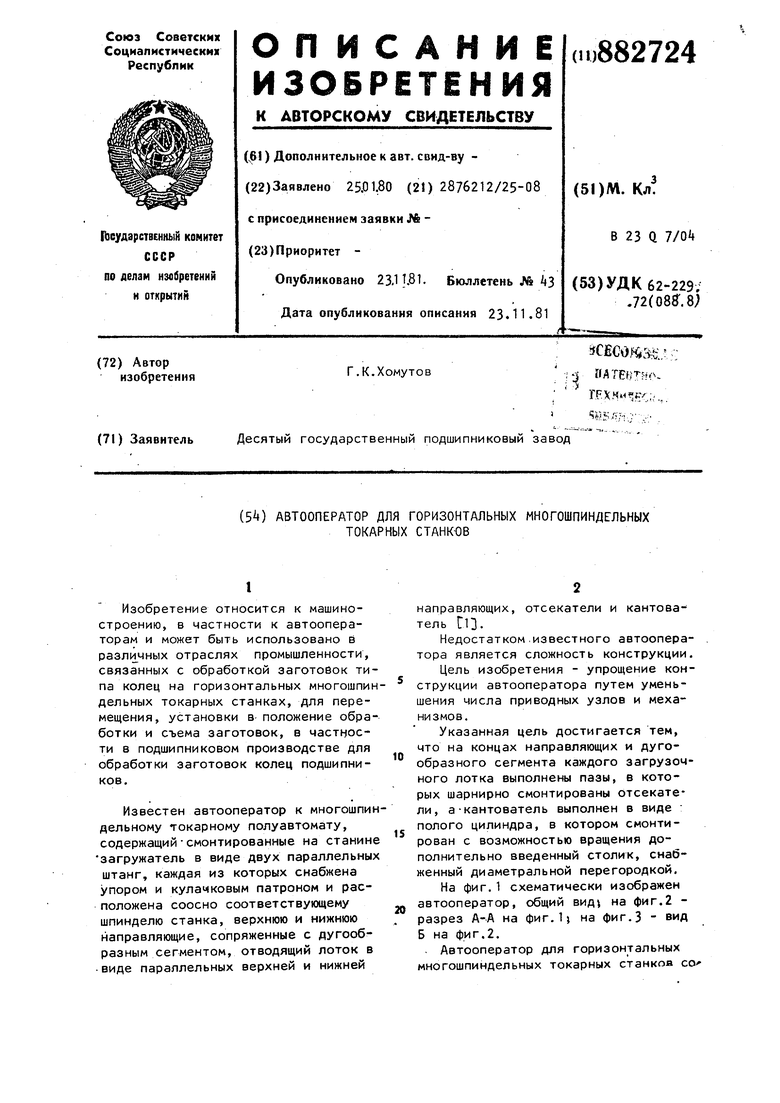

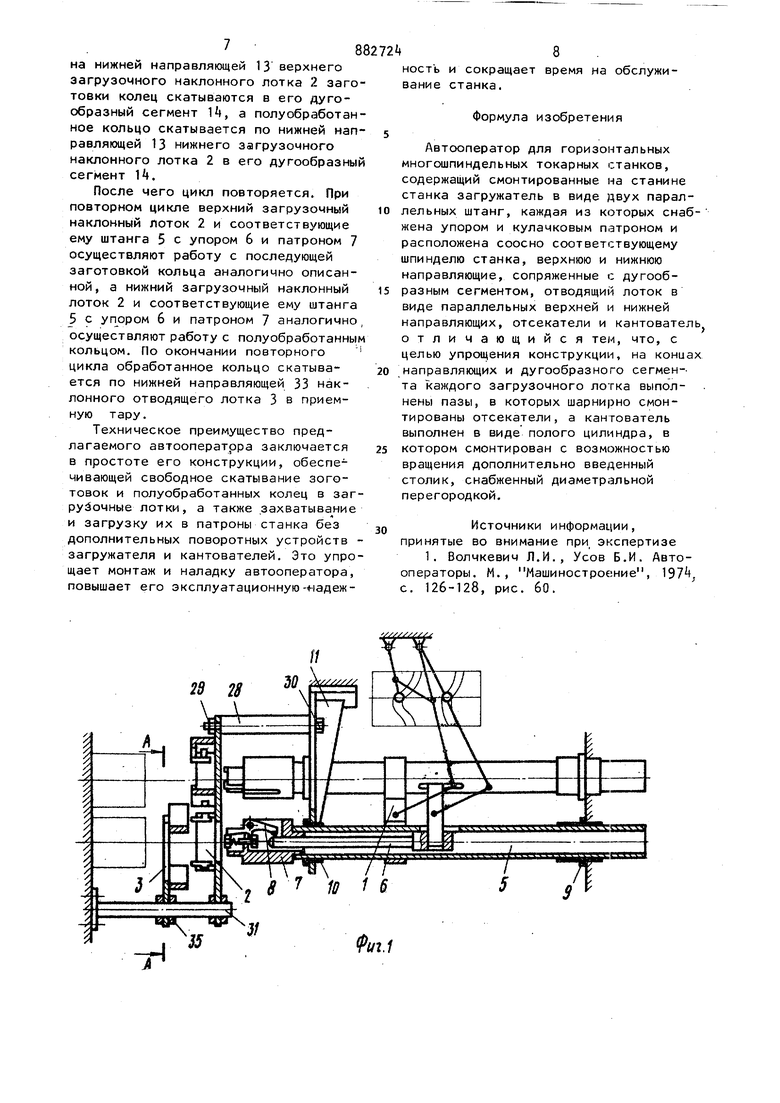

На фиг.1 схематически изображен автооператор, общий вид на фиг.2 разрез А-А на фиг.U на фиг.З - вид Б на фиг.2.

Автооператор для горизонтальных многошпиндельных токарных станков са держит смонтированные на станине станка загружатель 1, верхний и нижний загрузочные наклонные лотки 2, отводящий наклонный лоток 3 и кантователь 4. Загружатель 1 выполнен в виде двух параллельных штанг 5, внутри каждой из которых установлен с возможностью возвратно-поступательного перемещения упор 6 с конусным наконечником, со стороны которого на конце каждой штанги 5 закреплен патрон 7 с подпружиненными кулачками 8 . Правый конец каждой штанги 5 установлен в направляющей втулке 9, закрепленной в задней стенке станка, а левый конец - в направляющей втулке 10, закрепленной в вертикальном крон.штейне 11, установленном на станине станка. Каждая штанга 5 установлена соосно соответствующему шпинделю стан ка (не показаны). Штанги 5 и их упоры 6 кинематически связаны с механикой станка. Каждый патрон 7 выполнен, так, что его наружный диаметр несколько меньше наружного диаметра обрабатываемых колец. Кулачки 8 патронов 7 пред назначены для удержания заготовок и полуобработанных колец при их загрузке в патроны станка и удержания полуобработанных и обработанных колец при их выгрузке в отводящий лоток 3. Каждый загрузочный наклонный лоток 2 выполнен в виде расположенных параллельно верхней направляющей 12 и нижней направляющей 13, сопряженных с дугообразным сегментом Т. Ндправляющая 12 и направляющая 13 в поперечном сечении имеют каждая форму неравнобокого уголка, в большей полке которого выполнен паз. В пазу верхней направг ляющей 12 на оси 15 шарнирно смонтирован отсекатель 16 с грузовым замыка нием на упор 17, а в пазу нижней направляющей 13 на оси 18 шарнирно смонтирован отсекатель 19 с грузовым замыканием на упор 20. Направляющие 12 13 установлены так, что меньшие полки их уголков обращены друг к другу, и закреплены на установленной перпендикулярно штангам 5 плите 21, в перед ней части которой выполнены сквозные отверстия, диаметр каждого из кот рых соответствует наружному диаметру патрона 7, соосные каждое с соответствующей штангой 5. При этом ширина проема между меньшими полками уголков направляющих 12 и 13 и плитой 21 соответствует ширине заготовки. Дугообразные сегменты Т, внутренний . диаметр каждого из которых соответствует диаметру заготовки, расположены концентрично кромкам отверстий плиты 21 и закреплены на ней. На концах каждого дугообразного сегмента 1 выполнены пазы. В пазу верхнего конца каждого дугообразного сегмента И на оси 22 шарнирно смонтирован отсекатель, 23 с грузовым замыканием на упор 2k, а в пазу его нижнего конца на оси 25 шарнирно смонтирован отсекатель 2б с грузовым замыканием на упор 27. Концы рабочих частей отсекателей 16, 19,23 и 26 при их грузовом замыкании на упоры 17, 20, 24 и 27 расположены по окружности, диаметр которой соответствует наружному диаметру патрона 7- При этом наружные поверхности меньших полок уголков направляющих 12 и 13 и соответствующие им торцы рабочих частей отсекателей 16, 19, 23 и 26 расположены в одной плоскости. Плита 21 верхней частью прикреплена к вертикальному кронштейну 11 по средством регулируемой втулки 29 с гайками 30 и нижней частью к горизонтальному кронштейну 31) прикрепленному к передней стенке станка. Отводящий наклонный лоток 3 выполнен в виде двух скрепленных между собой параллельных верхней и нижней направляющих 32 и 33 соответственно. На конце нижней направляющей 33 закреплена планка З с вырезом, в который входит горизонтальный кронштейн 31. Отводящий наклонный лоток 3 установлен так, что его верхняя направляющая 32 сопряжена с дугообразным сегментом 1 верхнего загрузочного наклонного лотка 2, а нижняя направляющая 33 с дугообразным сегментом Н нижнего загрузочного лотка 2. При этом боковые стороны направляющих 32 и 33 прилегают .к торцам дугообразных сегментов И верхнего и нижнего загрузочных наклонных лотков 2. Отводящий наклонный лоток 3 закреплен посредством планки З на горизонтальном кронштейне 31 гайками 35- Загрузочные наклонные лотки 2 и отводящий лоток 3 установлены так, что направляющие 12 и 13 загрузочных наклонных лотков 2 и направляющие 32 и 33 отводящего наклонного лотка 3 расположены под равными и противоположно направленными углами oL . Кантователь состоит из полого цилиндра Зб и смонтированного с возможностью вращения в центральном

отверстии дна цилиндра Зб столика 37. На цилиндрической части полого цилиндра Зб выполнен открытый вырез для прохода верхней направляющей 32 отводящего наклонного лотка 3 и нижней направляющей 13 нижнего загрузочного наклонного лотка 2. При этом линия пересечения прилегающих друг к другу боковых поверхностей этих направляющих 32 и 13 совпадает с осью полого цилиндра Зб. Верхняя полость поворотного столика 37 разделена диаметральной перегородкой 38 на две половины, одна из которых - рабочая расположена под углом oU , соответствующим углу наклона верхней направляющей 32 отводящего наклонного лотка 3.

Работа автооператора для горизонтальных многошпиндельных токарных станков осуществляется следующим образом.

В исходном положении штанги 5 с

упорами 6 и патронами 7 занимают крайнее правое положение при котором конусные наконечники упоров 6 контактируют с соответствующими подпружиненными кулачками 8, удерживая последние сведенными. При загрузке верхнего загрузочного наклонного лотка 2 заготовками колец, последние скатываются по его нижней направляющей 13 в соответствующий дуговой сегмент И. При скатывании заготовка кольца нажимает на концы рабочих частей отсекателей 16 и 19 верхней и нижней направляющих 12 и 13 верхнего загрузочного наклонного лотка 2 и отсекателей 23 и 26 дугового сегмента I этого лотка 2. Под действием веса заготовки кольца отсекатели 16, 19 23 и 2б отходят от соответствующих упоров 17, 20, 24 и 27 и концы их рабочих частей охватывают заготовку по наружному диаметру и удерживают в дугообразном сегменте Tt. При перемещении штанг 5 с упорами 6 и патронами -7 влево сведенные подпружиненные кулачки 8 входят внутрь удерживаемой в дугообразном сегменте 1 отсекателями 16, 19, 23 и 26 заготовки кольца и при соприкосновении торца соответствующего патрона 7 с торцом этой заготовки кольца упор 6 отходит вправо от находящихся внутри заготовки кольца сведенных подпружиненных кулачков, которые при этом разводятся и зажимают изнутри эту заготовку кольца. При дальнейшем

перемещении влево штанг,5 с упорами 6 и патронами 7, в дугообразный сегмент, 14 верхнего загрузочного лотка 2 входит соответствующий патрон 7. При этом загруженные в этот лоток 2 заготовки колец упираются в патрон 7 и отсекатели 16, 19, 23 и26 замыкаются на соответствующие упоры 17, 20, 24 и 27, а патрон 7вводит в соответствующий патрон станка зажатую подпружиненными кулачками 8 заготовку кольца, которая зажимается в нем. При этом штанги 5 и патроны 7 останавливаются, а упор 6, продолжая перемещаться влево, своим конусным наконечником нажимает на разведенные подпружиненные кулачки 8 и сводит их.После этого штанги 5 с упорами 6 и патронами 7 перемещаются вправо и зажатая в патроне станка заготовка кольца уводится и на ее место подается полуобработанное кольцо. При перемещении.штанг 5 с упорами 6 и патронами 7 влево сведенные подпружиненные кулачки 8 входят вовнутрь полуобработанного кольца, и в момент соприкосновения торца патрона 7 с торцом полуобработанного кольца цанга патрона станка разжимается и упоры 6, перемещаясь вправо, отходят от сведенных подпружиненных кулачков 8, которые при.этом разводятся и зажимают изнутри полуобработанное кольцо. После этого штанги 5 с упорами 6 и патронами 7 перемещаются вправо и в момент, когда торец полуобработанного кольца упирается в торцы рабочих частей отсекателей 16, 19, 23 и 2б, упоры 6 перемещаются влево и конусный наконечник соответствующего упора 6 нажимает на подпружиненные кулачки 8, которые при этом сводятся. При дальнейшем перемещении вправо итанг 5 с упорами 6 и патронами 7 сведенные подпружиненные кулачки 8 выходят из полуобработанного кольца, которое при этом скатывается по верхней направляющей 32 отводящего лотка 3 на рабочую половину столика 37 и удер живеется диаметральной перегородкой 38 и стенкой полого цилиндра 36, При подходе штанг 5 с упорами 6 и патронами 7 к крайнему правому положению столик 37 поворачивается на 180® и полуобработанное кольцо скатывается на нижнюю направлякицую 13 нижнего загрузочного наклонного лотка 2. В крайнем правом положении штанг 5 с упорами 6 и патронами 7 находящиеся

на нижней направляющей 13 верхнего загрузочного наклонного лотка 2 заготовки колец скатываются в его дугообразный сегмент Н, а пол у обработанное кольцо скатывается по нижней направляющей 13 нижнего загрузочного наклонного лотка 2 в его дугообразный сегмент 1А.

После чего цикл повторяется. При повторном цикле верхний загрузочный наклонный лоток 2 и соответствующие ему штанга 5 с упором 6 и патроном 7 осуществляют работу с последующей заготовкой кольца аналогично описанной, а нижний загрузочный наклонный лоток 2 и соответствующие ему штанга с упором 6 и патроном 7 аналогично,

осуществляют работу с полуобработанным кольцом. По окончании повторного цикла обработанное кольцо скатывается по нижней направляющей 33 наклонного отводящего лотка 3 в приемную тару.

Техническое преимущество предлагаемого автооператрра заключается в простоте его конструкции, обеспечивающей свободное скатывание зоготовок и полуобработанных колец в загруЗочные лотки, а также захватыва ние и загрузку их в патроны станка без дополнительных поворотных устройств загружателя и кантователей. Это упрощает монтаж и наладку автооператора, повышает его эксплуатационную-надежность и сокращает время на обслуживание станка.

Формула изобретения

Автооператор для горизонтальных многошпиндельных токарных станков, содержащий смонтированные на станине станка загружатель в виде двух параллельных штанг, каждая из которых снабжена упором и кулачковым патроном и расположена соосно соответствующему шпинделю станка, верхнюю и нижнюю направляющие, сопряженные с дугообразным сегментом, отводящий лоток в виде параллельных верхней и нижней направляющих, отсекатели и кантователь отличающийся тем, что, с целью упрощения конструкции, на концах

направляющих и дугообразного сегмен-та каждого загрузочного лотка выполнены пазы, в которых шарнирно смонтированы отсекатели, а кантователь выполнен в виде полого цилиндра, в

котором смонтирован с возможностью вращения дополнительно введенный столик, снабженный диаметральной перегородкой.

Источники информации, принятые во внимание при экспертизе

1. Волчкевич Л.И., Усов Б.И. Автооператоры. М., Машиностроение, 197, с. 126-128, рис. 60.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор для токарного многошпиндельного автомата для двусторонней обработки колец | 1987 |

|

SU1505750A1 |

| АВТООПЕРАТОР ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ12 | 1969 |

|

SU258003A1 |

| Промышленный робот | 1986 |

|

SU1348166A1 |

| Автооператор | 1986 |

|

SU1445906A2 |

| Автоматическая линия для обработки крупногабаритных колец | 1985 |

|

SU1252132A1 |

| Загрузочное устройство для многошпиндельных токарных станков с двойной индексацией | 1961 |

|

SU147435A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Автооператор | 1979 |

|

SU831514A1 |

| Автооператор | 1970 |

|

SU355848A1 |

Авторы

Даты

1981-11-23—Публикация

1980-01-25—Подача