(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совмещенной обработки резанием и поверхностным пластическим деформированием комбинированным инструментом | 1986 |

|

SU1333554A1 |

| Способ комбинированной обработки резанием и поверхностным пластическим деформированием | 1987 |

|

SU1489961A2 |

| Способ совмещенной обработки поверхностей резанием и поверхностным пластическим деформированием | 1986 |

|

SU1459901A1 |

| Способ комбинированной обработки | 1986 |

|

SU1386432A1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием | 1991 |

|

SU1773701A1 |

| Способ обработки комбинированным инструментом | 1981 |

|

SU986755A1 |

| Способ управления процессом совмещенной обработки резанием и поверхностно-пластическим деформированием | 1985 |

|

SU1286396A1 |

| Способ комбинированной обработки резанием и поверхностным пластическим деформированием | 1984 |

|

SU1247249A1 |

| Способ управления процессом совмещенной обработки резанием и поверхностным пластическим деформированием | 1986 |

|

SU1444133A1 |

| Способ управления процессом совмещенной обработки резанием и поверхностно-пластическим деформированием | 1984 |

|

SU1194658A1 |

Изобретение относится к области .машиностроения, а именно к определению жесткости металлорежущих станков. Целью изобретения является повышение точности и снижение трудоемкости определения жесткости металлорежуш,их станков за счет использования комбинированного режущего и деформирующего воздействий на систему СПИД. Для этого используют гладкую заготовку, которую обрабатывают комбинированным инструментом, содержащим последовательно установленные режущий и деформирующий элементы, сначала только резанием на длине, равной расстоянию в осевом направлении между режуашм и деформирующим элементами, а затем совместно резанием и поверхностным п.тастическим деформированием с заданным усилием деформирования Р , после чего измеряют разность размеров поверхностей, полученных при обработке режущим злементом до и после вступления в работу деформирующего элемента, принимая эту разность за величину упругих отжатий. 2 3. п. ф-лы, 3 ил.

00 ел

Изобретение относится к машиностроению и может быть использовано для определения жесткости металлорежущих станков в процессе обработки.

Цель изобретения - повышение точное- ;: ii сжижение трудоемкости определения ;еч-ткости металлорежуших станков за счет : .:1;льзования комбинированного режущего деформирующего воздействий на систе- му спид.

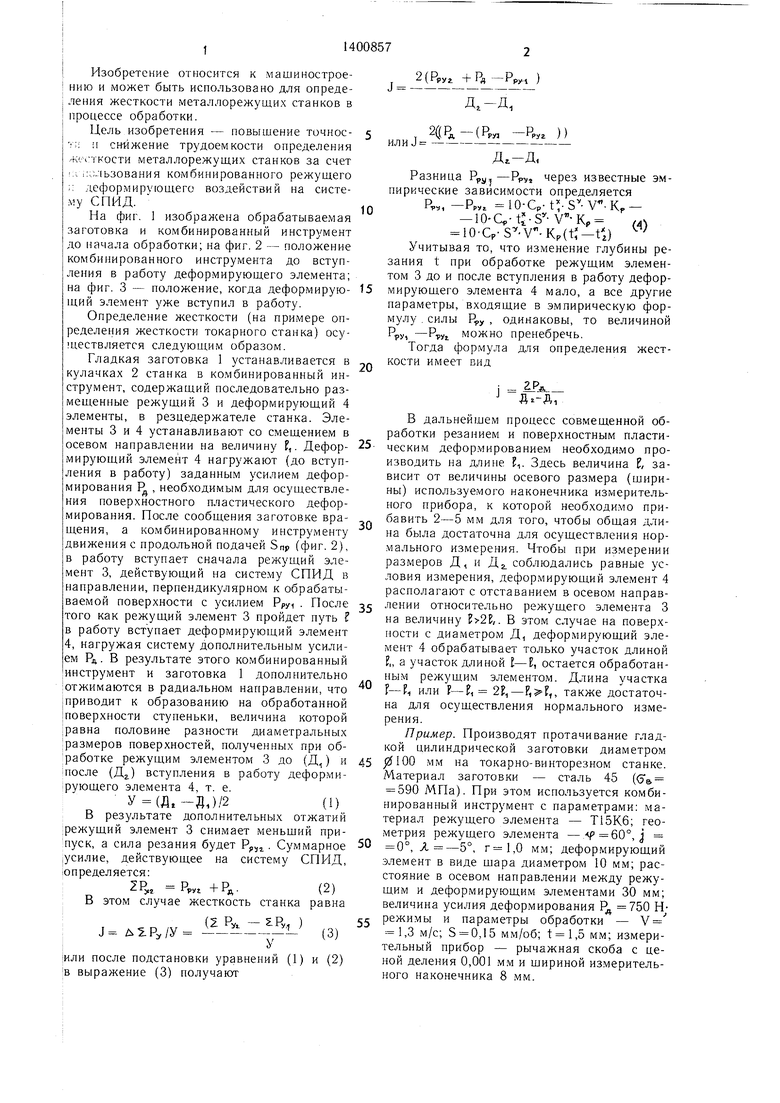

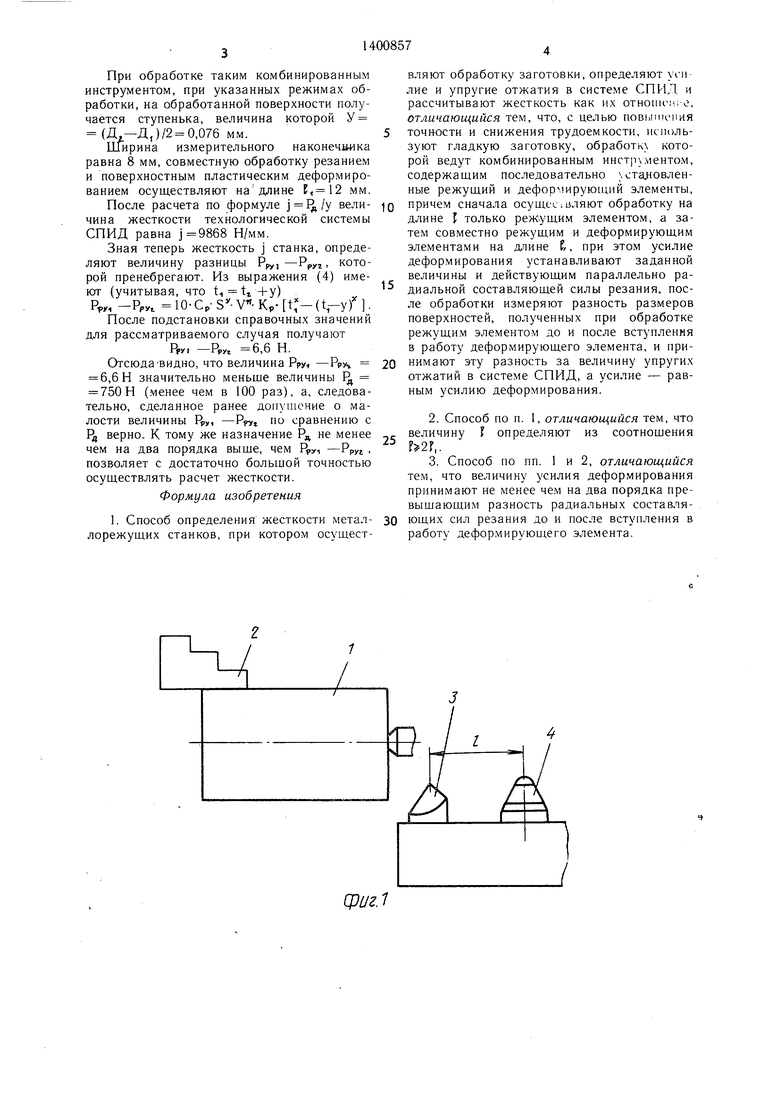

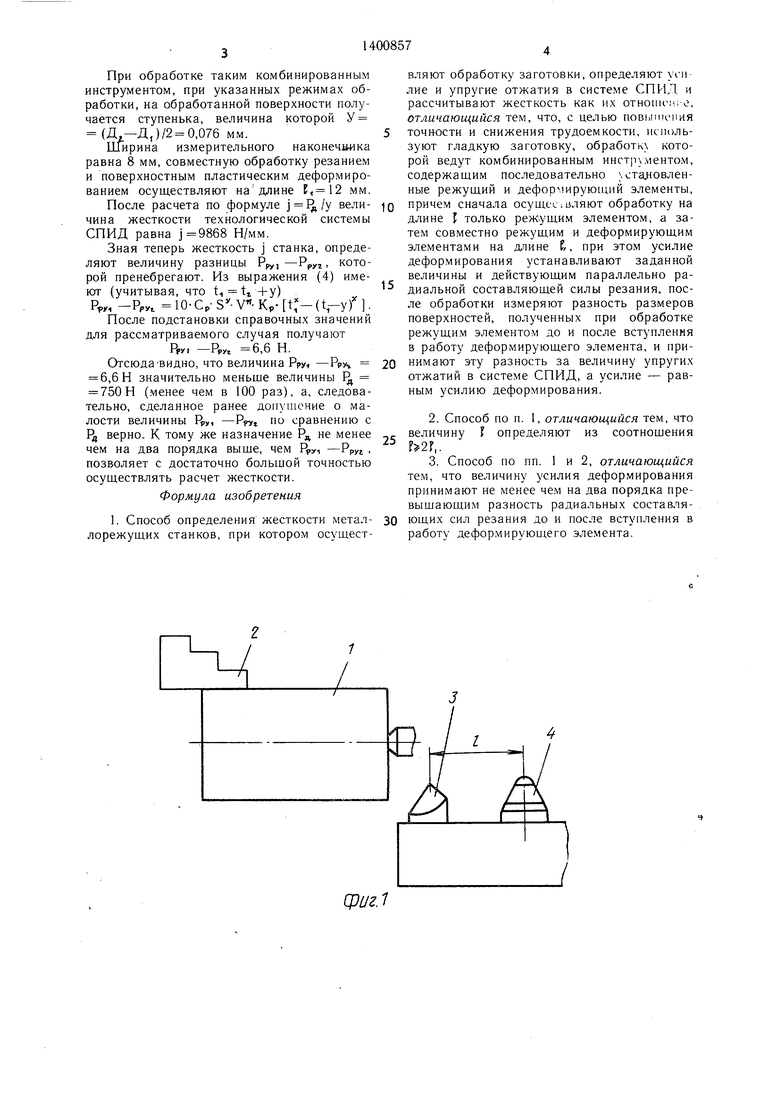

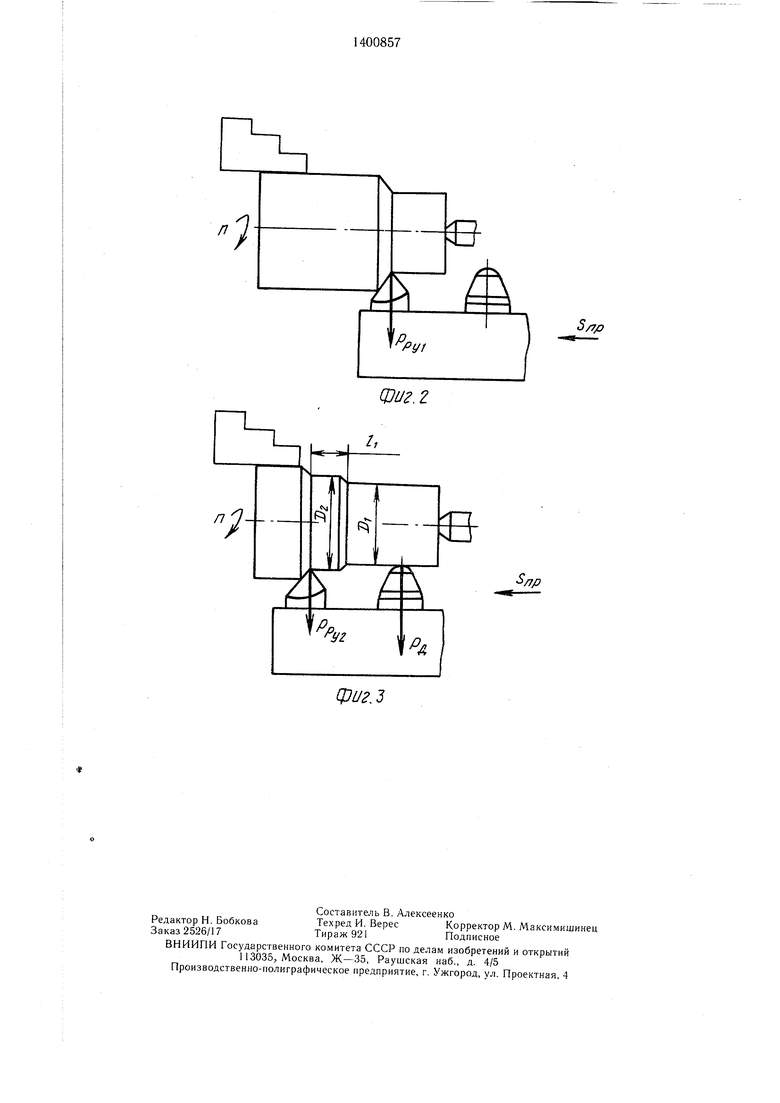

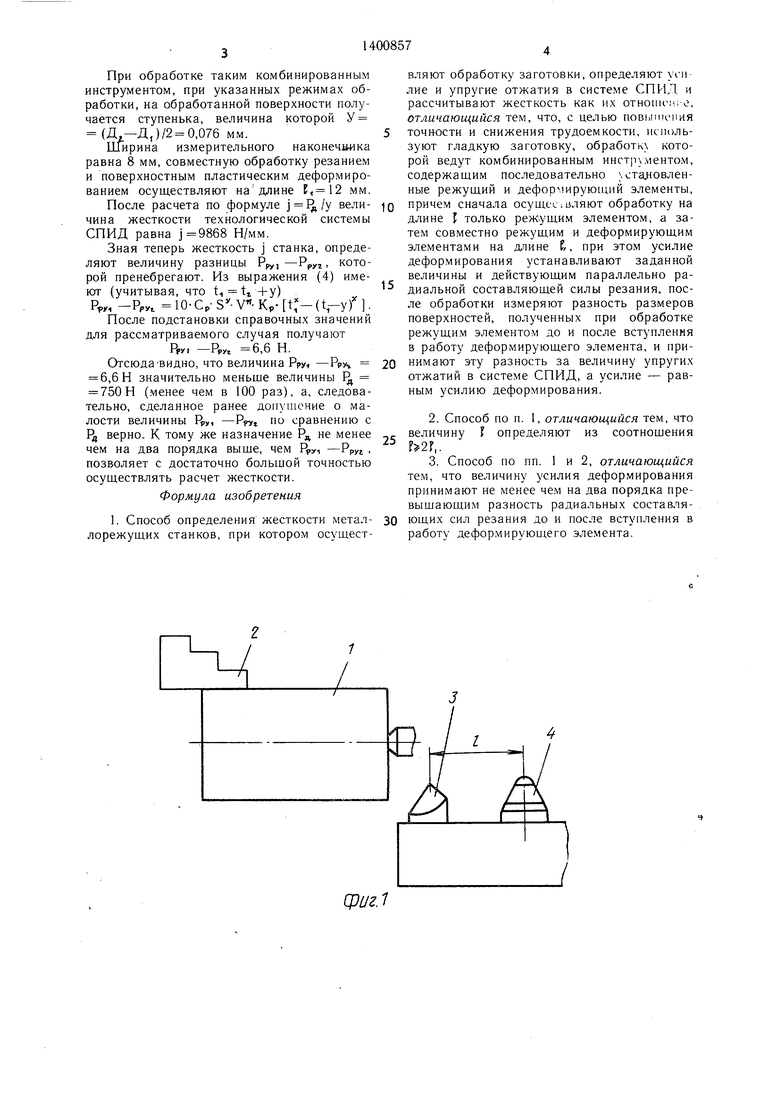

На фиг. 1 изображена обрабатываемая заготовка и комбинированный инструмент до начала обработки; на фиг. 2 - положение комбинированного инструмента до вступления в работу деформирующего элемента; на фиг. 3 - положение, когда деформирую- щий элемент уже вступил в работу.

Определение жесткости (на при.мере определения жесткости токарного станка) осуществляется следующим образом.

Гладкая заготовка 1 устанавливается в кулачках 2 станка в комбинированный инструмент, содержащий последовательно размещенные режущий 3 и деформирующий 4 элементы, в резцедержателе станка. Элементы 3 и 4 устанавливают со смещением в осевом направлении на величину f,. Дефор- мирующий элемент 4 нагружают (до вступления в работу) заданным усилием деформирования 1 , необходимым для осуществления поверхностного пластического деформирования. После сообщения заготовке вращения, а комбинированному инструменту движения с продольной подачей Snp (фиг. 2), в работу вступает сначала режущий эле- .мент 3, действующий на систему СПИД в направлении, перпендикулярном к обрабатываемой поверхности с усилием Рр/, . После того как режущий элемент 3 пройдет путь в работу вступает деформирующий элемент 4, нагружая систему дополнительным усилием Рд. В результате этого комбинированный инструмент и заготовка 1 дополнительно отжимаются в радиальном направлении, что (Приводит к образованию на обработанной (поверхности ступеньки, величина которой :равна половине разности диаметральных :размеров поверхностей, полученных при обработке режущим элементом 3 до (Д,) и Щосле (Дг) вступления в работу деформирующего элемента 4, т. е.

У (Д. Д,)/2(1)

В результате дополнительных отжатий режущий элемент 3 снимает меньщий припуск, а сила резания будет Р,, . Суммарное усилие, действующее на систему СПИД, определяется:

2Р,, Рр„ +РД.(2)

В этом случае жесткость станка равна

I 2. -Cyt )

J Д 5. (3)

5

или после подстановки уравнений (1) и (2) в выражение (3) получают

0

0

5

5- 5 5

0

0

5

J .-1

д..

т Щ л (ря руг )) ИЛИ

Д.-Д.

Разница , -Ppv, через известные эмпирические зависимости определяется PV., -Pp.. 10-Ср- t V. Кр - -10-Qt S V Kp (4) 10-Cp-S -V -Kp(tJ-tl) Учитывая то, что изменение глубины резания t при обработке режущим элементом 3 до и после вступления в работу деформирующего элемента 4 мало, а все другие параметры, входящие в эмпирическую формулу , силы Рру , одинаковы, то величиной Рру, . можно пренебречь.

Тогда формула для определения жесткости имеет вид

i . ,

В дальнейшем процесс совмещенной обработки резанием и поверхностным пластическим дефор.мированием необходимо производить на длине ,. Здесь величина Е, зависит от величины осевого размера (ширины) используемого наконечника измерительного прибора, к которой необходимо прибавить 2-5 мм для того, чтобы общая длина была достаточна для осуществления нормального измерения. Чтобы при измерении размеров Д, и Д, соблюдались равные условия измерения, деформирующий элемент 4 располагают с отставанием в осевом направлении относительно режущего элемента 3 на величину 2Е,. В этом случае на поверхности с диаметром Д, деформирующий элемент 4 обрабатывает только участок длиной ,, а участок длиной Е-Е, остается обработанным режущим элементом. Длина участка Г-Р, или F-f, 2,-Р,,, также достаточна для осуществления нормального измерения.

Пример. Производят протачивание гладкой цилиндрической заготовки диаметром j2S 100 мм на токарно-винторезном станке. Материал заготовки - сталь 45 (ое. 590 МПа). При этом используется комбинированный инструмент с параметрами: материал режущего элемента - Т15К6; геометрия режущего элемента -., j 0°, , ,0 мм; деформирующий элемент в виде щара диаметром 10 мм; расстояние в осевом направлении между режущим и деформирующим элементами 30 мм; величина усилия деформирования 1 750 Н- режимы и параметры обработки - V 1,3 м/с; S 0,15 мм/об; t 1,5 мм; измерительный прибор - рычажная скоба с ценой деления 0,001 мм и щириной измерительного наконечника 8 мм.

При обработке таким комбинированным инструментом, при указанных режимах обработки, на обработанной поверхности получается ступенька, величина которой У (Д,-Д,)/2 0,076 мм.

Ширина измерительного наконечаика равна 8 мм, совместную обработку резанием и поверхностным пластическим деформированием осуществляют на длине f, 12 мм.

После расчета по формуле j вели- чина жесткости технологической системы СПИД равна Н/мм.

Зная теперь жесткость j станка, определяют величину разницы Рру,-Рруг. которой пренебрегают. Из выражения (4) имеют (учитывая, что t., tt+y) , -Рру. 10- Ср- V- Кр- t:- (t-yf .

После подстановки справочных значений для рассматриваемого случая получают

РГУ, -Рру 6,6 Н.

Отсюда-видно, что величина Рру, 6,6Н значительно меньше величины 1 750 Н (менее чем в 100 раз), а, следовательно, сделанное ранее допущение о малости величины Рру, -Pfyt 110 сравнению с 1 верно. К тому же назначение Р не менее чем на два порядка выше, чем ., -Рру , позволяет с достаточно большой точностью осуществлять расчет жесткости.

Формула изобретения

Q

0

О

5

вляют обработку заготовки, определяют усилие и упругие отжатия в системе СПИД и рассчитывают жесткость как их OTHOuici ;-e, отличающийся тем, что, с целью повышения точности и снижения трудоемкости, используют гладкую заготовку, обработку которой ведут комбинированным инструментом, содержащим последовательно cтa oвлeн- ные режущий и деформирующий элементы, причем сначала осущ,ес:вляют обработку на длине I только режущим элементом, а затем совместно режущим и деформирующим элементами на длине f/, при этом усилие деформирования устанавливают заданной величины и действующим параллельно радиальной составляющей силы резания, после обработки измеряют разность размеров поверхностей, полученных при обработке режущи.м элементом до и после вступления в работу деформирующего элемента, и принимают эту разность за величину упругих отжатий в системе СПИД, а усилие - равным усилию деформирования.

/7

сриг.з

S/7p

фиг. 2.

| Самоподнастраивающиеся станки./Под ред | |||

| Б | |||

| С | |||

| Балакшина | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Водяные лыжи | 1919 |

|

SU181A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-30—Подача