2.Пресс по п. 1, отличающийся тем, что узел фиксации кассет стенок ящиков выполнен в виде прикрепленного к стойкам станины стола с взаимно перпендикулярными на правляющими, которые снабжены размещенными под выступами пуансонов регулируемыми упорами и установленными сбоку фиксаторами положения кассет.

3.Пресс по п. 1, отличающийся тем, что каждый толкатель стенок ящиков из кассет выполнен в виде щарнирно закрепленного одним концом на стойке станины подпружиненного рычага, на свободном конце которого установлен прижимной элемент.

4.Пресс по п. 1, отличающийся тем, что каждый механизм прижатия стенок ящика к пуансону выполнен в виде вилки, на концах которой установлены роликовые прижимы, при этом вилка соединена с верхним торцом пуансона посредством шарнир- но связанных толкателя, рычага и тяги, причем последняя размещена внутри стойки станины.

5.Пресс по п. 1, отличающийся тем, что раскладочный стол выполнен в виде рамы с держателями боковых и угловых пластин и упором, причем каждый из дер1

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в устройствах для сборки ящиков посредством зубчатых пластин.

Цель изобретения - повышение производительности путем автоматизации процесса сборки ящика.

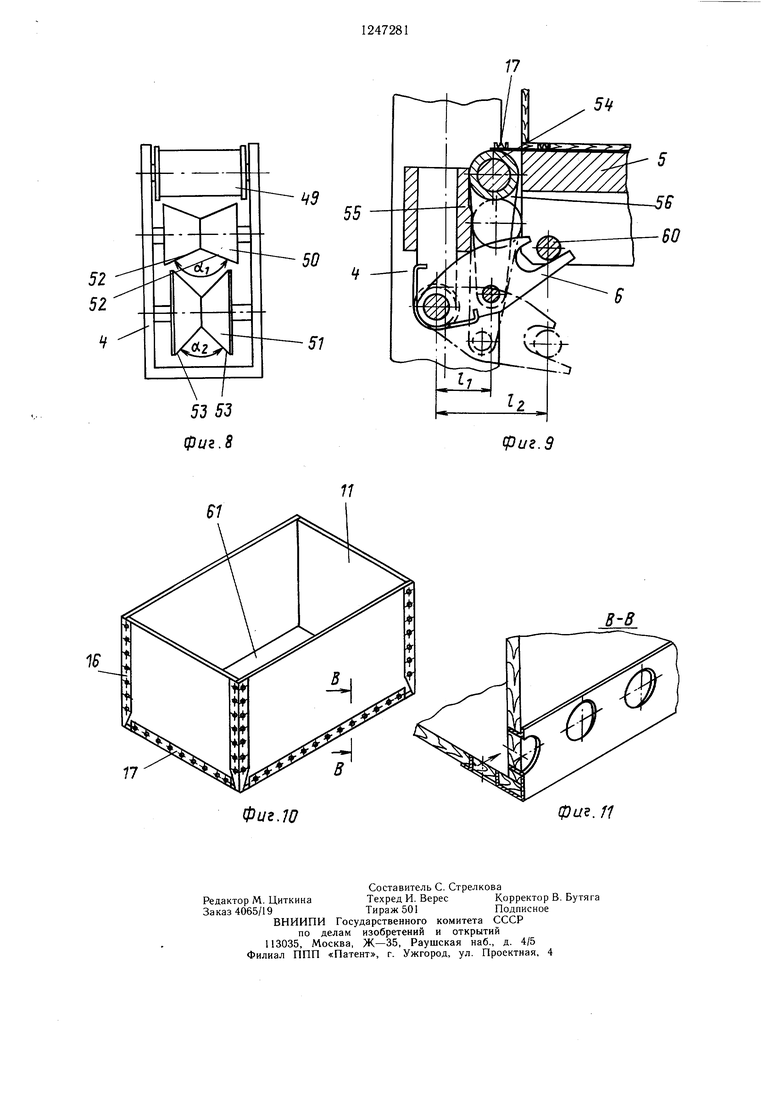

На фиг. 1 изображен пресс для сборки ящиков посредством зубчатых пластин, общий вид; на фиг. 2 - узел фиксации кассет стенок ящиков, вид сверху; на фиг. 3 - механизм прижатия стенок ящиков к пуансону, вид спереди; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - раскладочный стол, вид сверху; на фиг. 6 - разрез Б-Б на фиг. 5 на фиг. 7 - механизм блокировки перемещения раскладочного стола, вид сверху; на фиг. 8 - узел запрессовки угловых зубчатых пластин, вид спереди; на фиг. 9 - узел запрессовки боковых зубчатых пластин, вид спереди; на фиг. 10 - ящик, общий вид; на фиг. П - разрез В-В на фиг. 10.

Пресс для сборки ящиков посредством зубчатых пластин включает станину 1 со стойками 2, пуансон 3, матрицу 4, вертикально подвижный сборочный стол 5, регулятор 6 скорости запрессовки пластин и прижателей боковой зубчатой пластины выполнен в виде щарнирно закрепленных на раскладочном столе верхней со штырями и подпружиненной нижней лап.

6.Пресс по пп. I и 5, отличающийся тем, что механизмы блокировки перемещения раскладочных столов выполнены в виде кинематически связанных тягами подшипниковых корпусов, имеющих поворотные упоры с пазами, в которых размещены упоры раскладочных столов.

7.Пресс по п. 1, отличающийся тем, что каждый узел запрессовки угловой зубчатой пластины выполнен в виде установленных один над другим в матрице верхнего цилиндрического и V-образных среднего и нижнего роликов, причем угол между образующими у среднего ролика больше, чем у нижнего, а угол между образующими нижнего ролика выполнен прямым.

8.Пресс по п. 1, отличающийся тем, что каждый узел запрессовки боковой зубчатой пластины выполнен в виде горизонтального валика, закрепленного в матрице с возможностью вертикального перемещения по направляющей переменного сечения и соединенного тягой с регулятором скорости запрессовки зубчатых пластин.

вод 7 и снабжен размещенным между пуансоном 3 и матрицей 4 узлом фиксации 8 кассет 9 стенок 10 ящиков 11, установленными на стойках 2 станины 1 толкателями 12 стенок 10 ящиков 11 из кассет 9 и механизмами прижатия 13 стенок 10 ящиков 11 к пуансону 3, а также смонтированными в матрице 4 узлами запрессовки 14 и 15 соответственно угловых 16 и боковых 17 зубчатых пластин, раскладочными столами 18, выполненными с возможностью перемещения по смонтированным в плоскости сборочного стола 5 взаимно перпендикулярным направляющим 19 и механизмами блокировки 20 перемещения раскладочных столов 18, причем сборочный стол 5 смонтирован в матрице 4, а на боковых стенках пуансона 3 на расстоянии от его рабочей плоскости 21, равном высоте кассеты 9, выполнены выступающие захваты 22, при этом узел фиксации 8 кассет 9 стенок

10 ящиков 11 выполнен в виде прикрепленного к стойкам 2 станины 1 стола 23 с взаимно перпендикулярными направляющими 24, которые снабжены размещенными под выступами 22 пуансона 3 регулируемыми упорами 25 и установленными сбоку фиксаторами 26 положения кассет 9, каждый толкатель 12 стенок 10 ящиков 11 из кассет 9 выполнен в виде шарнирно закрепленного одним концом 27 на стойке 2 станины 1 подпружиненного рычага 28, на свободном конце 29 которого установлен прижимной элемент 30, каждый механизм прижатия 13 стенок 10 ящика II к пуансону 3 выполнен в виде вилки 31, на концах 32 которой установлены роликовые прижимы 33, при этом вилка 31 соединена с верхним торцом пуансона 34 посредством шарнирно связанных толкателя 35, рычага 36 и тяги 37, причем тяга 37 размещена внутри стойки 2 станины 1, каждый раскладочный стол 18 выполнен в виде рамы 38 с держателями 39 и 40 соответственно боковых 17 и угловых 16 пластин и упором 41, причем каждый из держателей 39 боковой зубчатой пластины 17 выполнен в виде шарнирно закрепленных на раскладочном столе 18 верхней 42 со штырями 43 и подпружиненной нижней 44 лап, механизмы блокировки 20 перемещения раскладочных столов 18 выполнены в виде кинематически связанных тягами 45 подшипниковых корпусов 46, имеющих поворотные упоры 47 с пазами 48, б которых размещены упоры 41 раскладоченых столов 18, каждый узел запрессовки 14 угловой зубчатой пластины 16 выполнен в виде установленных один над другим в матрице 4 верхнего цилиндрического 49 и V-образных среднего 50 и нижнего 51 роликов, причем угол между образующими 52 у среднего ролика 50 больше, чем у нижнего ролика 51, а угол между образующими 53 нижнего ролика 51 выполнен прямым, каждый узел запрессовки 15 боковой зубчатой пластины 17 выполнен в виде горизонтального валика 54, закрепленного в матрице 4 с возможностью вертикального перемещения по направляющей 55 переменного сечения и соединенного тягой 56 с регулятором скорости запрессовки зубчатых пластин 6.

Кроме того, привод 7 включает гидроцилиндр 57 пуансона 3 и гидроцилиндр 58 сборочного стола 5, каждый раскладочный стол 18 имеет колеса 59, сборочный стол 5 имеет упор 60, а ящик 11 включает, кроме боковых стенок 10, днище 61.

Пресс для сборки ящиков посредством зубчатых пластин работает следующим образом.

В кассеты .9 (фиг. 2) укладывают стенки 10 ящиков 11 в количестве от 40 до 60 шт в зависимости от толщины фанеры (4-6 мм). Четыре кассеты 9 устанавливают на стол 23 и по направляющим 24 вдвигают до регулируемого упора 25. Сбоку фиксаторами 26 закрепляют кассеты 9 от смещений при работе пресса. Затем опускают толкатели 28 (фиг. 1) до соприкосновения прижимного элемента 30 со стенками 10 ящиков II, находящихся в кассете 9.

0

5

0

5

0

5

0

5

0

5

На раскладочном столе 18 (фиг. 5 и 6) в кронщтейны 40 укладывают угловые зубчатые пластины 16 для скрепления боковых стенок 10. Поднимают верхние лапы 42 держателей 39 и кладут боковые зубчатые пластины 17 на нижние лапы 44 для скрепления днища 61 ящика 11 со стенками 10. Зубчатую пластину 17 зажимают между подпружиненными лапами 44 и 42, причем щты- рями 43 верхней лапы 42 фиксируют зубчатые пластины 17 от смещений. Сверху пластины 16 и 17 укладывают дно 61 ящика 11.

Раскладочный стол 18 (фиг. 7) с расположенными заготовками по направляющим 18 подают на сборочный стол 5. При входе в рабочую зону раскладочный стол своим упором 41 входит в паз 48 упора 47 механизма блокировки 20 и поворачивает упор 47 шарнирно на 90°. Подшипниковые корпуса 46, к которым прикреплены упоры 47, шарнирно соединены между собой тягами 45, и при повороте одного упора 47 одновременно с ним поворачиваются остальные упоры 7. Это положение показано на фиг. 7 пунктиром (закрыт вход в рабочую зону для других раскладочных столов 18).

На сборочном столе 5 раскладочный стол 18 фиксируют в направляющих 19, имеющих выемки, в которые входят колеса 59 раскладочного стола 18.

Включением гидроцилиндра 57 опускают пуансон 3, который торцовой частью захватов 22 захватывает четыре стенки 10 ящика 11 из кассет 9. Одновременно с этим все четыре механизма 13 для прижатия стенок 10 ящика 11 к боковой поверхности пуансона 3 начинают перемещаться в радиальном направлении к центру пресса.

Перемещение механизма 13 осуществляют следующим образом.

При опускании пуансона 3 (фиг. 3) рычаг 36 освобождают от опоры и под действием подвешенного к нему груза (не показан) поднимают тягу 37, которая через толкатель 35 смещает вилку 31 к прессу.

При опускании пуансона 3 (фиг. 1) механизм 13 занимает рабочее положение, а стенки 10 ящика 17 удерживаются на нижней части пуансона 3 также толкателями 28 за счет сил трения. При дальнейшем опускании пуансона 3 стенки 10 ящика 11 при выходе из кассет 9 удерживаются на боковой поверхности пуансона 3 уже механизмами 13.

Рабочая плоскость 21 пуансона 3, сблизившись с раскладочным столом 18, лежащем на сборочном столе 5, вдавливает зубья пластин 16 и 17 в днище 61 ящика 11. Усилие вдавливания одного зуба пластины составляет 250-300 кг в зависимости от толщины и материала фанеры. Общее усилие, развиваемое пуансоном составляет 21 тс. При развитии этой силы в гидросистеме

срабатывает реле давления, которое открывает гидрозамок гидроцилиндра 58.

Сборочный стол 5 с пуансоном 3, между которыми зажато днище 61 ящика 11 с усилием 1000 кг с, опускают в матрицу 4 и начинают скреплять стенки 10 ящика 11 между собой.

Процесс скрепления происходит следующим образом.

Верхний цилиндрический ролик 49 (фиг. 8) сгибает угловую зубчатую пластину 16 и дает ей направление, перпендикулярное к днищу ящика, средний V-образ- ный ролик 50 с углом между образующими ai 135° приближает зубья пластины до соприкосновения со стенками 10 ящика 11, а нижний V-образный ролик 51 с углом между образующими запрессовывает зубья пластин 16 и 17 в стенки 10 ящика 11.

Далее происходит скрепление стенок 10 ящика 11 с днищем 61. Сборочный стол 5 (фиг. 9), опускаясь, упором 60 входит в паз подпружиненного регулятора скорости 6 и тянет его за собой (конечное положение обозначено пунктирной линией). Регулятор скорости 6 через тягу 56 тянет валик 54, имеющий возможность вращаться вокруг своей оси. Скорость перемещения валика 54 примерно в два раза меньше скорости перемещения сборочного стола 5 за счет разности плеч t и 2. Валик 54 ограничен с одной стороны направляющей 55, а с дру- гой - зубчатой пластиной 17. При перемещении валика 54 по верхней части направляющей 55 происходит сгибание боковой

0

5

0

5

зубчатой пластины 17, а при перемещении по нижней части происходит вдавливание зубьев пластины 17 в стенку 10 ящика 11 за счет переменного сечения направляющей 55.

На этом процесс сборки ящика заканчивают, гидроцилиндры 57 и 58 (фиг. 1) начинают поднимать пуансон 3 и сборочный стол 5 вместе с собранным ящиком 11. При выходе сборочного стола 5 из паза регулятора скорости 6 последний под действием пружины поднимается вместе с роликом 51, и узел для запрессовки боковых зубчатых пластин 15 занимает исходное положение. В исходном положении сборочного стола 5 собранный ящик 11 занимает положение внутри раскладочного стола 18.

При подъеме пуансона 3 торцы выступов 22 занимают положение над кассетами 9 со стенками 10 ящиков 11 и толкатели 28 придвигают пакет стенок 10, расположенных в кассетах 9, к нижней части пуансона 3.

Верхний торец 34 пуансона 3, взаимодействуя с рычагами 36 (фиг. 3), отодвигает механизмы 13 от центра пресса и занимает такое положение, при котором собранный ящик 11 можно вывести из рабочей зоны.

При остановке пуансона 3 (фиг. 1) со сборочного стола 5 раскладочный стол 18 вместе с собранным ящиком 11 выводят из рабочей зоны пресса, тем самым открывается вход в рабочую зону для других раскладочных столов 18.

Цикл повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ ДЕРЕВЯННЫХ ЯЩИКОВ | 2000 |

|

RU2187430C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| Устройство для изготовления деревянных ферм на зубчатых пластинах | 1980 |

|

SU962498A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| СТАНОК ДЛЯ ГИБКИ ПРЯМОУГОЛЬНЫХ ТРУБ | 2007 |

|

RU2354479C1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2040396C1 |

| Полуавтоматическая сборочная линиябЕССпуТНиКОВОгО ТипА | 1979 |

|

SU818822A1 |

23

фиг.2

JV

фиг.З

i-xi

Фиг.

5-5

(риг. 5

38

77

дзцг.б

/8 41

47

5ff

55

фиг. 8

фиг. 9

61

17

Фиг.Ю

Составитель С. Стрелкова

Редактор М. ЦиткинаТехред И. ВересКорректор В. Бутяга

Заказ 4065/19Тираж 501Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фи. Л

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "РЫБА С ГАРНИРОМ И ХРЕНОМ" СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2357480C1 |

| Ротационный колун | 1919 |

|

SU227A1 |

| Устройство для сборки деревянных элементов | 1980 |

|

SU906692A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-07—Подача