2. Термический пресс по п.1, о т- личающийся тем, что, с целью создания -условий детя автоматизации процесса прессования, он снабжен устройством для определения усилия прессования, выполненным в виде закрепленной на боковой поверхности силового элемента параллельно оси силового элемента направляющей, устаI

Изобретение относится к кузнечно- прессовому машиностроению, а именно к конструкциям прессов, рабочее уси- jpte в которых обеспечивается путем попеременного нагрева и охлаждения силового элемент-а.

Целью изобретения является повышение производительности термнческо- го пресса.

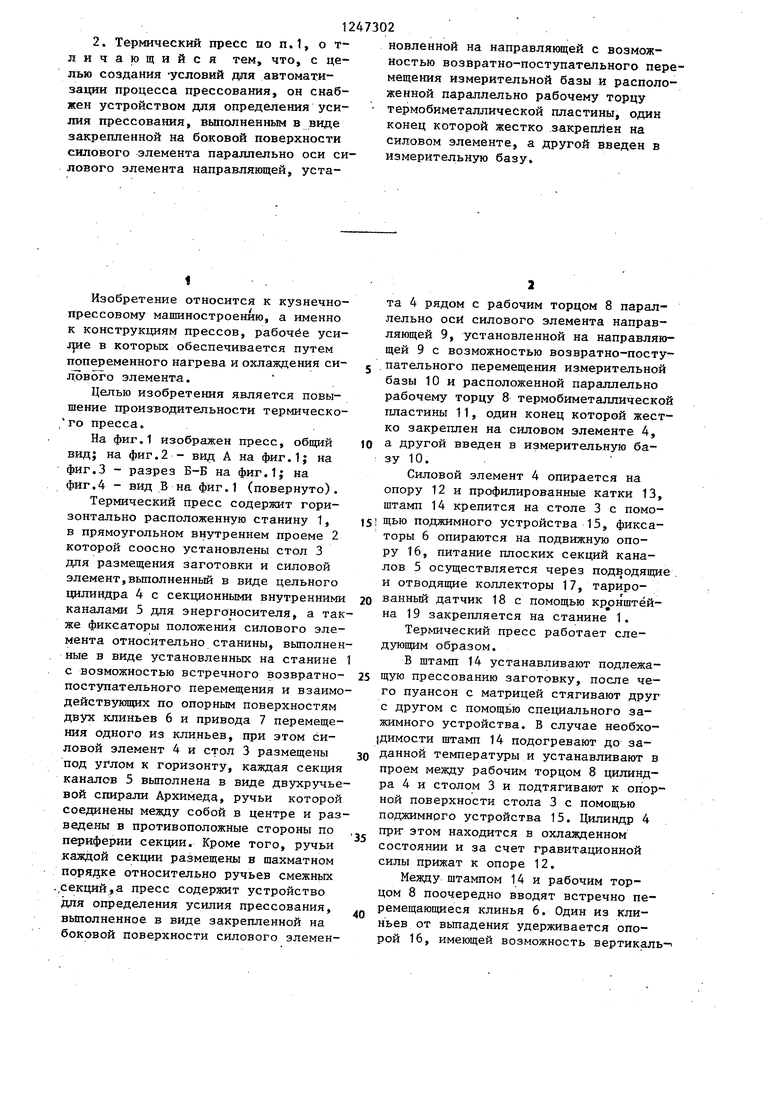

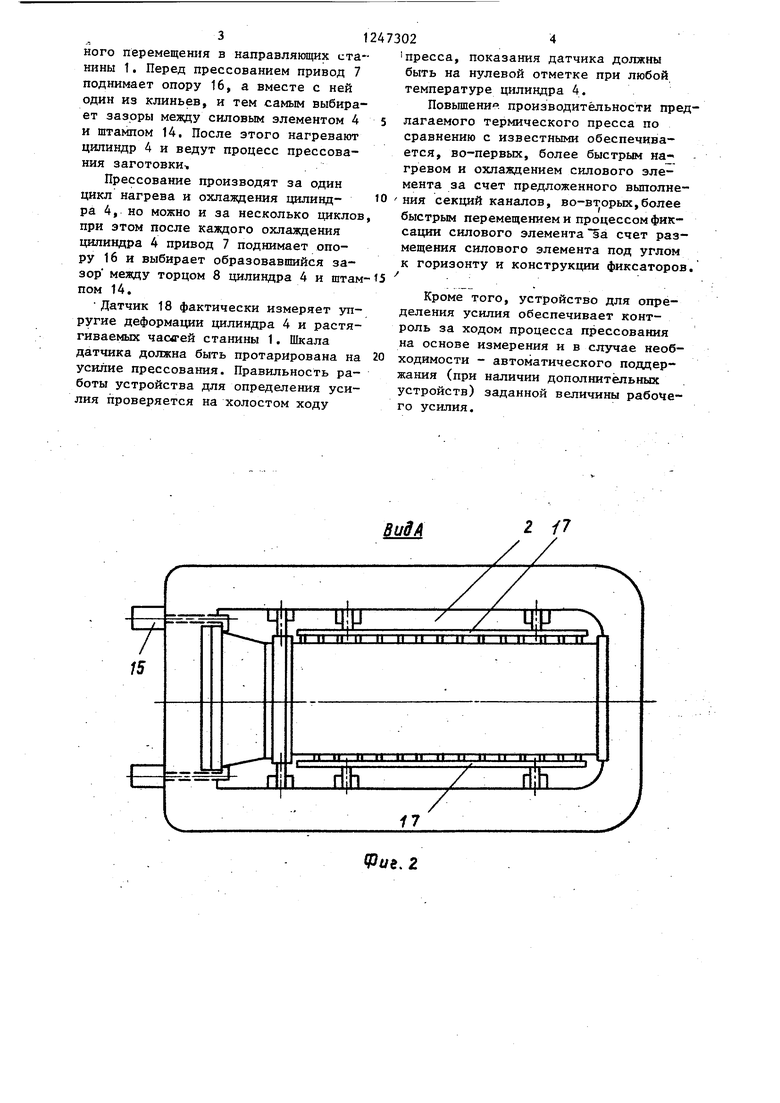

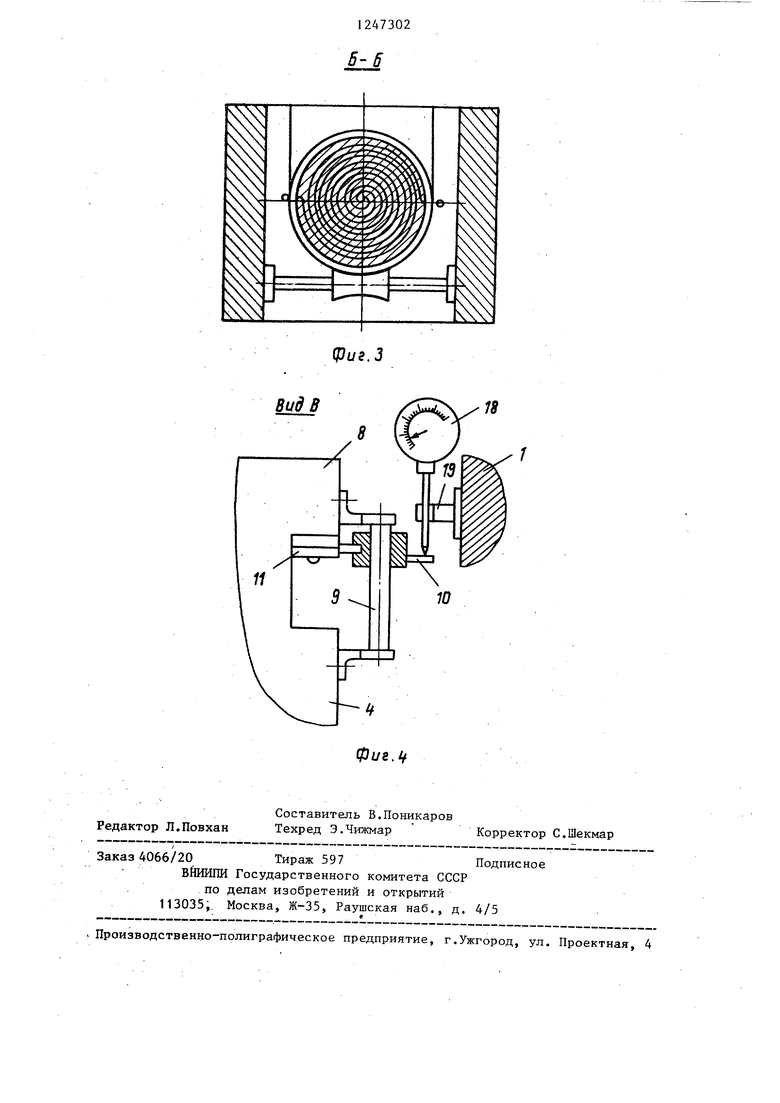

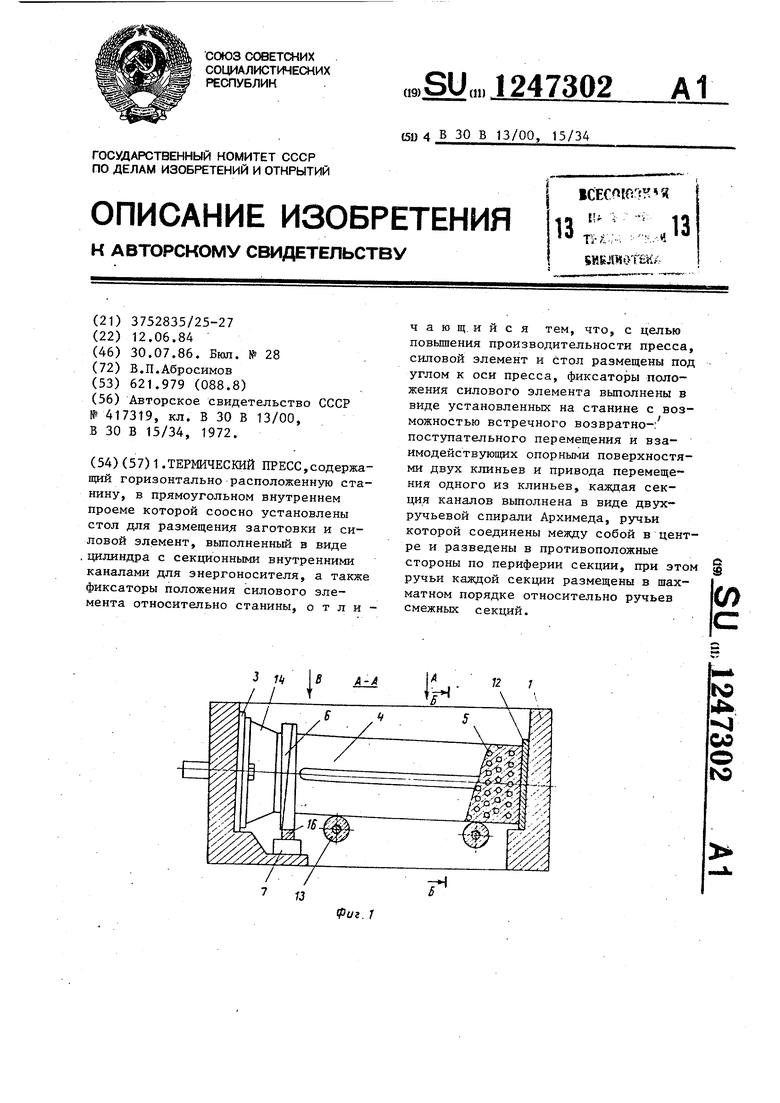

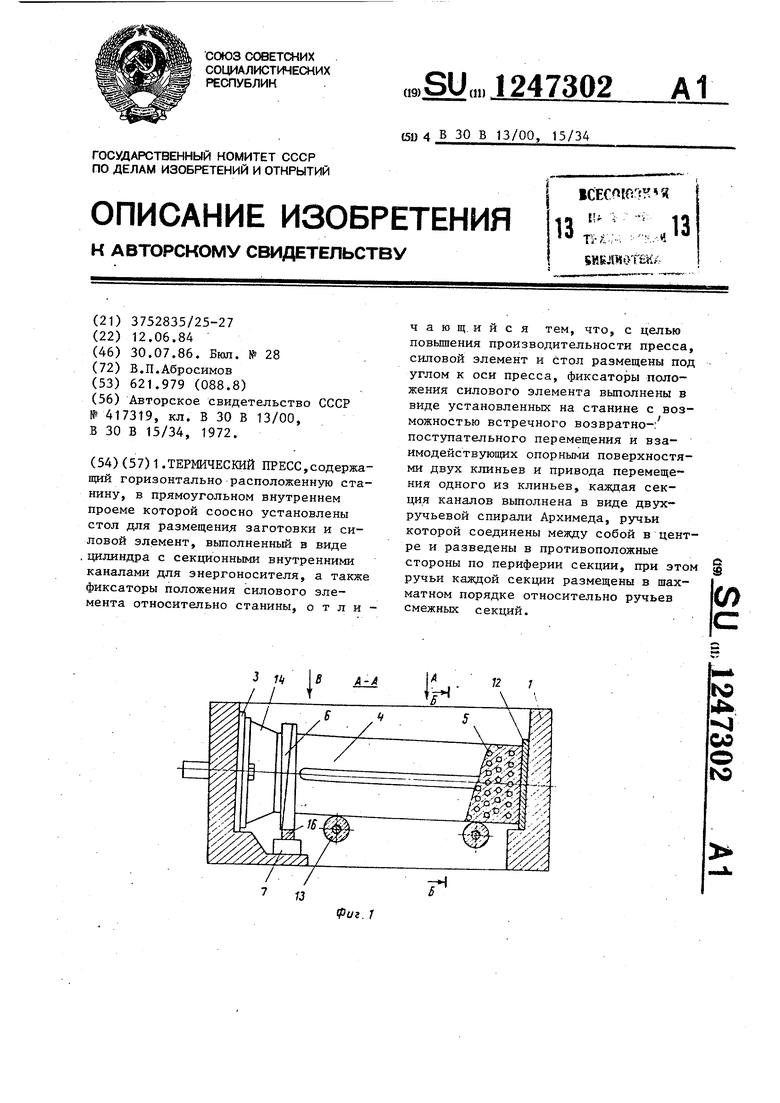

На фиг.1 изображен пресс, общий видI на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - вид В на фиг.1 (повернуто).

Термический пресс содержит горизонтально расположенную станину 1, в прямоугольном внутреннем проеме 2 которой соосно установлены стол 3 дпя размещения заготовки и силовой элемент,вьтолненньй в виде дельного цилиндра 4 с секционными внутренними каналами 5 для энергоносителя, а также фиксаторы положения силового элемента относительно станины, вьшолнен ные в виде установленных на станине с возможностью встречного возвратно- поступательного перемещения и взаимодействующих по опорным поверхностям двух клиньев 6 и привода 7 перемещения одного из клиньев, при этом силовой элемент 4 и стол 3 размещены под углом к горизонту, каждая секция каналов 5 вьтолнена в виде двухручье вой спирали Архимеда, ручьи которой соединены между собой в центре и разведены в противоположные стороны по периферии секции. Кроме того, ручьи каждой секции размещены в шахматном порядке относительно ручьев смежньгх -.секций,а пресс содержит устройство для определения усилия прессования, вьтолненное в виде закрепленной на боковой поверхности силового элеменновленной на направлянмцей с возможностью возвратно-поступательного перемещения измерительной базы и расположенной параллельно рабочему торцу термобиметаллической пластины, один конец которой жестко .закреплен на силовом элементе, а другой введен в измерительную базу.

та 4 рядом с рабочим торцом 8 параллельно оси силового элемента направляющей 9, установленной на направляющей 9 с возможностью возвратно-поступательного перемещения измерительной базы 10 и расположенной параллельно рабочему торцу 8 термобиметаллической пластины 11, один конец которой жестко закреплен на силовом элементе 4,

а другой введен в измерительную ба- ЗУ 10.

Силовой элемент 4 опирается на опору 12 и профилированные катки 13, штамп 14 крепится на столе 3 с помощью поджимного устройства 15, фиксаторы 6 опираются на подвижную опору 16, питание плоских секций каналов 5 осуществляется через под:водящие и отводящие коллекторы 17, тарированный датчик 18 с помощью кр знштёй- на 19 закрепляется на станине 1.

Термический пресс работает следующим образом.

В штамп 14 устанавливают подлежаЩУЮ прессованию заготовку, после чего пуансон с матрицей стягивают друг с другом с помощью специального зажимного устройства. В случае необходимости штамп 14 подогревают до заданной температуры и устанавливают в проем между рабочим торцом 8 цилиндра 4 и столом 3 и подтягивают к опор ной поверхности стола 3 с помощью поджимного устройства 15. Цилиндр 4 при- этом находится в охлажденном состоянии и за счет гравитационной силы прижат к опоре 12.

Между штампом 14 и рабочим торцом 8 поочередно вводят встречно перемещающиеся клинья 6. Один из кли

ньев от вьтадения удерживается опорой 16, имеющей возможность вертикального перемещения в направляющих станины 1. Перед прессованием привод 7 поднимает опору 16, а вместе с ней один из клиньев, и тем самым выбирает зазоры между силовым элементом 4 и штампом 14. После этого нагревают ципиндр 4 и ведут процесс прессования заготовки,.

Прессование производят за один цикл нагрева и охлаждения цилинд- ра 4, но можно и за несколько циклов при этом после каявдого охлаждения цилиндра 4 привод 7 поднимает опору 16 и выбирает образовавшийся зазор мезвду торцом 8 цилиндра 4 и штампом 14.

Датчик 18 фактически измеряет упругие деформации цилиндра 4 и растягиваемых частей станины 1. Шкала датчика должна быть протарирована на усилие прессования. Правильность работы устройства для определения усилия проверяется на холостом ходу

1247302

iпресса, показания датчика должны быть на нулевой отметке при любой температуре цилиндра 4.

Повьшени. производительности предлагаемого термического пресса по сравнению с известными обеспечивается, во-первых, более быстрым нагревом и охлаждением силового элемента за счет предложенного выполнения секций каналов, во-вторых,более быстрым перемещением и процессом фиксации силового элемента §а счет размещения силового элемента под углом к горизонту и конструкции фиксаторов.

Кроме того, устройство для определения усилия обеспечивает контроль за ходом процесса прессования на основе измерения и в случае необходимости - автоматического поддержания (при наличии дополнительных устройств) заданной величины го усилия.

ВидА

2 /7

6-5

фиг.З

Вид В

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Термический пресс | 1985 |

|

SU1320079A1 |

| Устройство для прессования крутоизогнутых патрубков с фланцем | 1980 |

|

SU910273A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| ШТАМП ДЛЯ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2456113C2 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Способ полусухого прессования пустотелого кирпича и пресс для его осуществления | 1988 |

|

SU1715607A1 |

| Штамп для безоблойной штамповки | 1981 |

|

SU1038046A1 |

| Способ получения тройников | 1985 |

|

SU1260095A1 |

Редактор Л.Повхан

Составитель В.Поникаров Техред Э.Чижмар

Заказ 4066/20 Тираж 597Подписное

ВЙИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035;, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор С.Шекмар

| 1972 |

|

SU417319A1 | |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-07-30—Публикация

1984-06-12—Подача