(5) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КРУТОИЗОГНУТШ ПАТРУБКОВ С ФЛАНЦЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для получения крутоизогнутого патрубка с фланцем | 1985 |

|

SU1311805A1 |

| Способ изготовления деталей с фланцем из трубчатой заготовки | 1980 |

|

SU1050776A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2510806C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2013 |

|

RU2528928C1 |

| Способ гибки полых заготовок с дном | 1978 |

|

SU749492A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2003 |

|

RU2241561C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Способ получения тройников | 1985 |

|

SU1260095A1 |

S

Изобретение относится к обработке металлов давлением, а именно к устройствам для прессования, и может быть использовано для изготовления крутоизогнутых патрубков.

Известно устройство для прессования полых изделий, содержащее матрицу, иглу, установленную на рабочем участке, и толкатель 11.

Это устройство не обеспечивает получения крутоизогнутых патрубков с фланцем за одну операцию.

Наиболее близко к предлагаемому устройство для получения крутоизо - нутых патрубков, содержащее криволинейную матрицу, установленную в ее полости иглу и пуансонотолкателк f2.

Недостатки данного устройства большая разностенность и невысокая точность изготовления деталей.

Цель изобретения - уменьшение разностенности и повышение точности прессуемой детали.

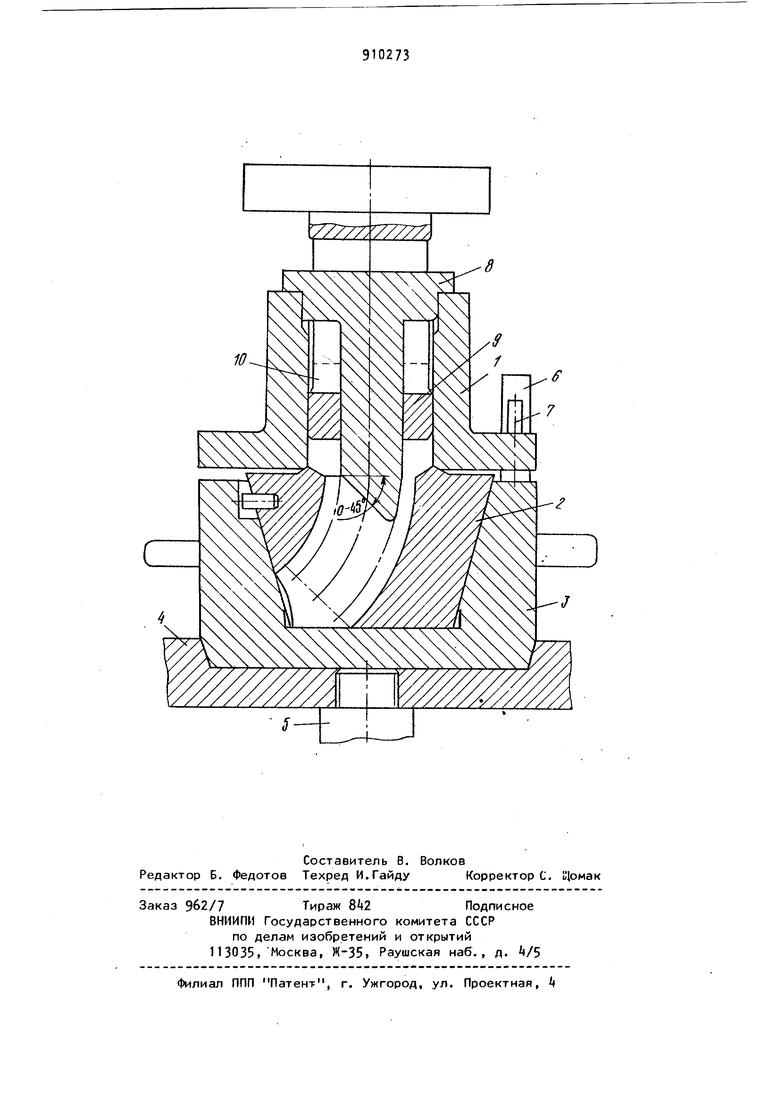

Указанная цель достигается тем, что в устройстве для прессования крутоизогнутых патрубков с фланцем, содержащем криволинейную матрицу, установленную в ее полости иглу и пуансонотолкатель, рабочая поверхность иглы выполнена в виде тора с переменной образующей по периметру с углом наклона от О до 45° ; при этом игла с максимальной длиной обра10зующей расположена в зоне наибольших растягивающих напражений под углом в 5 к образующей цилиндрической прессуемой детали поверхности и установлена в криволинейный ручей мат

IS рицы таким образом, что максимальный участок сопряжения иглы с криволинейной матрицей расположен в зоне наибольших растягивающих напряжений в прессуемой детали.

20

За счет увеличения силы трения в зоне наибольших растягивающих напряжений прессуемой трубы возникают осевые сжимающие напряжения, которые

способствуют выравниванию толщины стенки по периметру. Эллипсность трубы при этом получается минимальной, т.к. в зоне растягивающих напряжений торовая поверхность иглы препятствует деформации патрубка к центру радиуса от радиальных сжимающих напряжений.

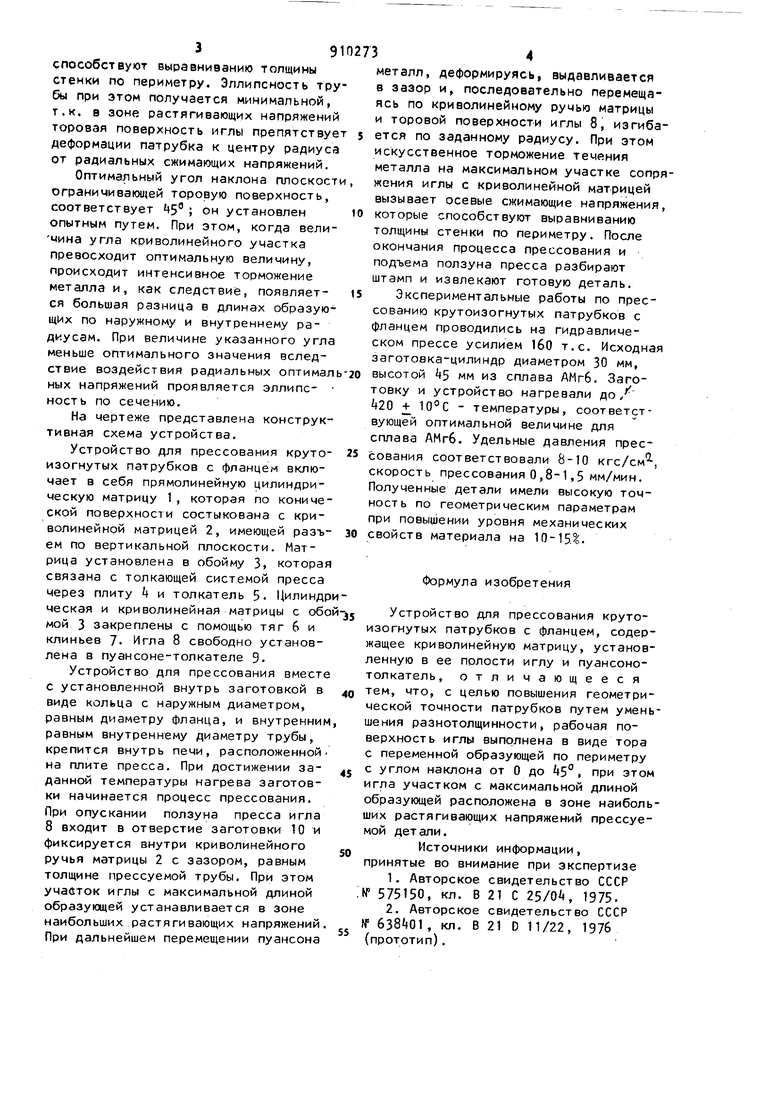

Оптимальный угол наклона плоскости ограничивающей торовую поверхность, соответствует он установлен опытным путем. При этом, когда величина угла криволинейного участка превосходит оптимальную величину, происходит интенсивное торможение металла и, как следствие, появляется большая разница в длинах образующих по наружному и внутреннему радиусам. При величине указанного угла меньше оптимального значения вследствие воздействия радиальных оптимал ных напряжении проявляется эллипс- ность по сечению. На чертеже представлена конструктивная схема устройства. Устройство для прессования крутоизогнутых патрубков с фланцем включает в себя прямолинейную цилиндрическую матрицу 1, которая по конической поверхности состыкована с криволинейной матрицей 2, имеющей разъем по вертикальной плоскости. Матрица установлена в обойму 3 которая связана с толкающей системой пресса через плиту и толкатель 5- Цилиндр ческая и криволинейная матрицы с обо мой 3 закреплены с помощью тяг 6 и клиньев 7. Игла 8 свободно установлена в пуансоне-толкателе 9. Устройство для прессования вместе с установленной внутрь заготовкой в виде кольца с наружным диаметром, равным диаметру фланца, и внутренним равным внутреннему диаметру трубы, крепится внутрь печи, расположеннойна плите пресса. При достижении заданной температуры нагрева заготовки начинается процесс прессования. ПРИ опускании ползуна пресса игла 8 входит в отверстие заготовки 10 и фиксируется внутри криволинейного ручья матрицы 2 с зазором, равным толщине прессуемой трубы. При этом учайток иглы с максимальной длиной образующей устанавливается в зоне наибольших растягивающих напряжений При дальнейшем перемещении пуансона

металл, деформируясь, выдавливается в зазор и, последовательно перемещаясь по криволинейному ручью матрицы и торовой поверхности иглы 8, изгибается по заданному радиусу. При этом искусственное торможение течения металла на максимальном участке сопряжения иглы с криволинейной матрицей вызывает осевые сжимающие напряжения,

которые способствуют выравниванию толщины стенки по периметру. После окончания процесса прессования и подъема ползуна пресса разбирают штамп и извлекают готовую деталь.

Экспериментальные работы по прессованию крутоизогнутых патрубков с фланцем проводились на гидравлическом прессе усилием 160 т.е. Исходная заготовка-цилиндр диаметром 30 мм. высотой jS мм из сплава АМгб. Заготовку и устройство нагревали до/ 420 + 10°С - температуры, соответствующей оптимальной величине для сплава АМгб. Удельные давления прессования соответствовали 8-10 кгс/см -, скорость прессования 0,8-1,5 мм/мин. Полученные детали имели высокую точность по геометрическим параметрам при повышении уровня механических свойств материала на 10-15.%. Формула изобретения Устройство для прессования крутоизогнутых патрубков с фланцем, содержащее криволинейную матрицу, установленную в ее полости иглу и пуансонотолкатель, отличающееся тем, что, с целью повышения геометрической точности патрубков путем уменьшения разнотолщинности, рабочая поверхность иглы выполнена в виде тора с переменной образующей по периметру с углом наклона от О до 5°, при этом игла участком с максимальной длиной образующей расположена в зоне наибольших растягивающих напряжений прессуемой детали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР М 575150, кл. В 21 С 25/0, 1975. 2.Авторское свидетельство СССР № , кп. В 21 D 11/22, 1976 (прототип).

Авторы

Даты

1982-03-07—Публикация

1980-05-07—Подача