Изобретение относится к сварочному производству, а именно к сварке давлением, и может быть использовано для контроля стабильности технологических параметров режима процесса сварки Деталей в массовом производстве.

Цель изобретения - повышение качества сварного соединения за счет повьшения точности контроля процесса сварки.

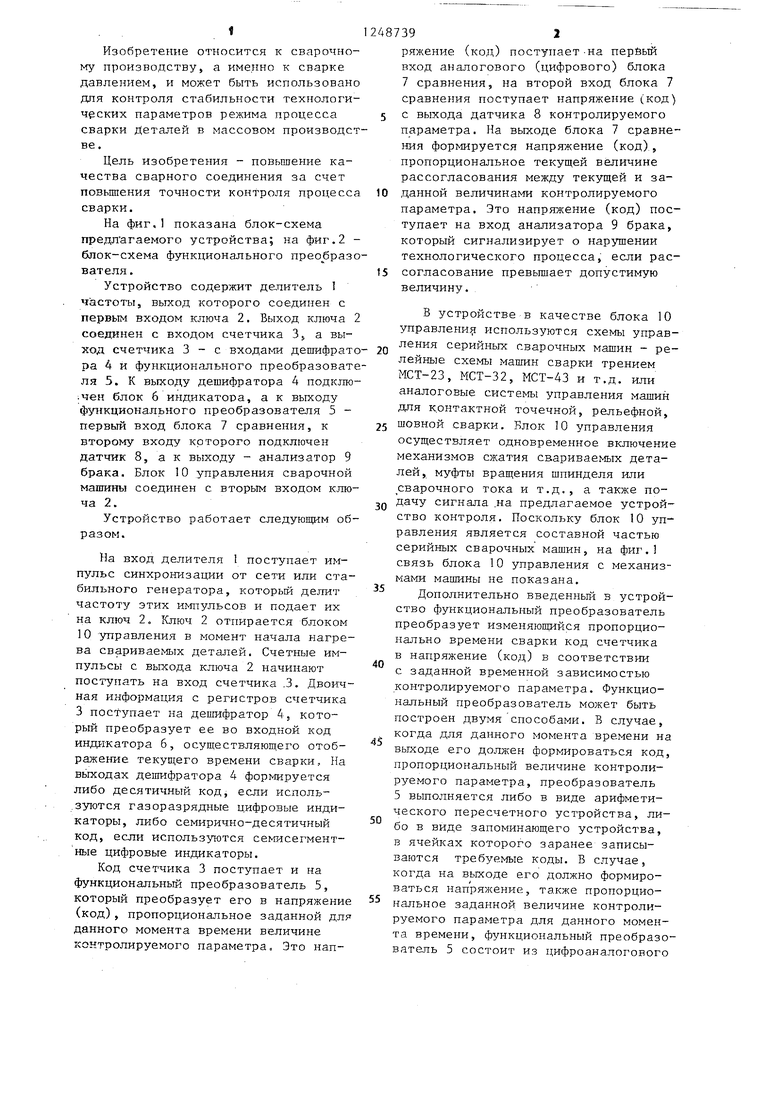

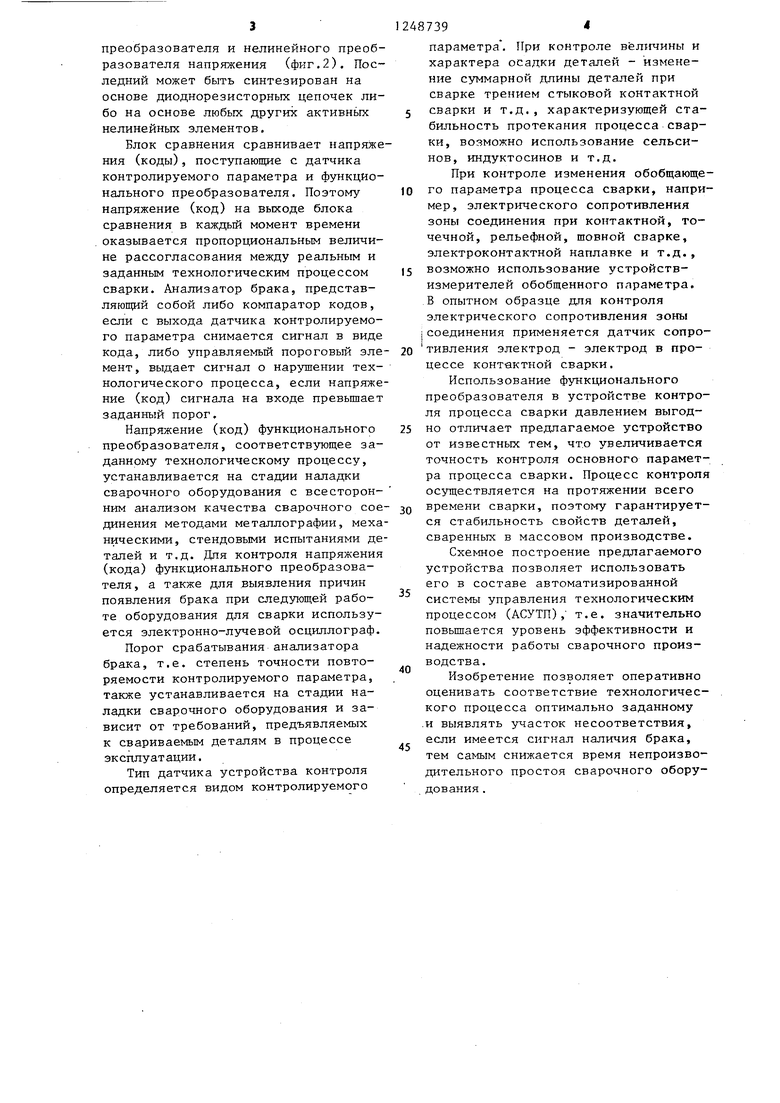

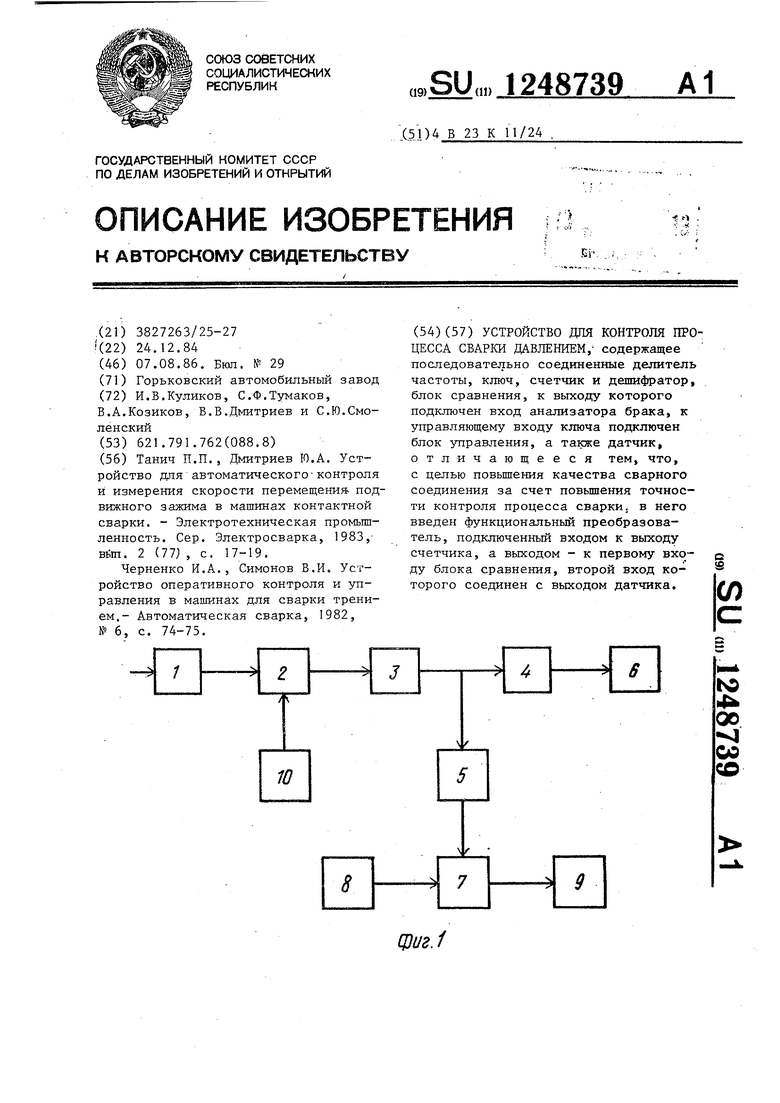

На фиг,1 показана блок-схема предл агаемого устройства; на фиг. 2 - блок-схема функционального прео Зразо вателя.

Устройство содержит делитель 1 частоты, выход которого соединен с первым входом ключа 2. Выход ключа 2 соединен с входом счетчика З, а выход счетчика 3-е входами дешифрато ра 4 и функционального преобразовате ля 5. К выходу дешифратора 4 нодклю- ;чен блок 6 индикатора, а к выходу функционального преобразователя 5 - первый вход блока 7 сравнения, к второму входу которого подключен датчик 8, а к выходу - анализатор 9 брака. Блок 10 управления сварочной машины соедршен с вторым входом ключа 2.

Устройство работает следующим образом.

На вход делителя 1 поступает импульс синхронизации от сети или стабильного генератора, который делит частоту этих имттульсов и подает их на ключ 2. Ключ 2 отпирается блоком 10 управления в момент начала нагрева свариваемых деталей. Счетные импульсы с выхода ключа 2 начинают поступать на вход счетчика .3. Двоичная информация с регистров счетчика 3 поступает на дешифратор 4, который преобразует ее во входной код индикатора б, осуществляющего отображение текущего времени сварки. На вьгходах дещифратора 4 формируется либо десятичный код, если исполь- .зутотся газоразрядные цифровые индикаторы, либо семирично-десятичный код, если используются семисегмент- ные цифровые индикаторы.

Код счетчика 3 поступает и на функциональный преобразователь 5, который преобразует его в напряжение (код), пропорциональное заданной для данного момента времени величине контролируемого параметра. Это нап10

15

20

25

2487392

ряжение (код) постунает-на первый вход аналогового (цифрового) блока 7 сравнения, на второй вход блока 7 сравнения поступает напряжение (код) 5 с выхода датчика 8 контролируемого параметра. На выходе блока 7 сравнения формируется напряжение (код)., пропорциональное текущей величине рассогласования между текущей и заданной величинами контролируемого параметра. Это напряжение (код) поступает на вход анализатора 9 брака, который сигнализирует о нарушении технологического процесса, если рассогласование превышает допустимую величину.

В устройстве в качестве блока 10 управление используются схемы управления серийных сварочных машин - релейные схемы машин сварки трением МСТ-23, МСТ-32, МСТ-43 и т.д. или аналоговые системы управления машин для контактной точечной, рельефной, шовной сварки. Блок 10 управления осуществляет одновременное включение механизмов сжатия свариваемых деталей, муфты вращения шпинделя или сварочного тока и т.д., а также подачу сигнала .на предлагаемое устройство контроля. Поскольку блок 10 управления является составной частью серийных сварочных машин, на фиг.1 связь блока 10 управления с механизмами машины не показана.

Дополнительно введенный в устройство функциональный преобразователь преобразует изменяюпщйся пропорционально времени сварки код счетчика в напряжение (код) в соответствии с заданной временной зависимостью контролируемого параметра. Функциональный преобразователь может быть построен двумя способами. В случае, когда для данного момента времени на выходе его доллсен формироваться код, пропорциональный величине контролируемого параметра, преобразователь 5 выполняется либо в виде арифметического пересчетного устройства, либо в виде запоминающего устройства, в ячейках которого заранее записываются требуемые коды. В случае, когда на выходе его должно формироваться напряжение, также пропорциональное заданной величине контролируемого параметра для данного момента времени, функциональный преобразователь 5 состоит из цифроаналогового

30

35

40

45

50

55

преобразователя и нелинейного преобразователя напряжения (фиг,2). Последний может быть синтезирован на основе диоднорезисторных цепочек либо на основе любых других активньгх нелинейных элементов,

Блок сравнения сравнивает напряжения (коды), поступающие с датчика контролируемого параметра и функционального преобразователя. Поэтому напряжение (код) на виходе блока сравнения в каждый момент времени , оказывается пропорциональным величине рассогласования между реальным и заданным технологическим процессом сварки. Анализатор брака, представляющий собой либо компаратор кодов, если с выхода датчика контролируемого параметра снимается сигнал в виде кода, либо управляемый пороговый эле мент, выдает сигнал о нарушении технологического процесса, если напряжение (код) сигнала на входе превышает заданный порог.

Напряжение (код) функционального преобразователя, соответствующее заданному технологическому процессу, устанавливается на стадии наладки сварочного оборудования с всесторонним анализом качества сварочного соединения методами металлографии, механическими, стендовыми испытаниями деталей и т.д. Для контроля напряжения (кода) функционального преобразователя , а также для выявления причин появления брака при следующей работе оборудования для сварки используется электронно-лучевой осциллограф.

Порог срабатывания анализатора брака, т.е. степень точности повторяемости контролируемого параметра, также устанавливается на стадии наладки сварочного оборудования и зависит от требований, предъявляемых к свариваемым деталям в процессе эксплуатации.

Тип датчика устройства контроля определяется видом контролируемого

10

15

20

25

30

35

40

45

2487394

параметра . При контроле величины и характера осадки деталей - изменение суммарной длины деталей при сварке трением стыковой контактной 5 сварки и т.д., характеризующей стабильность протекания процесса сварки, возможно использование сельсинов, индуктосинов и т.д.

При контроле изменения обобщающего параметра процесса сварки, например, электрического сопротивления зоны соединения при контактной, точечной, рельефной, шовной сварке, электроконтактной наплавке и т.д., возможно использование устройств- измерителей обобщенного параметра. В опытном образце для контроля электрического сопротивления зоны соединения применяется датчик сопротивления электрод - электрод в процессе контактной сварки.

Использование функционального преобразователя в устройстве контроля процесса сварки давлением выгодно отличает предлагаемое устройство от известных тем, что увеличивается точность контроля основного параметра процесса сварки. Процесс контроля осуществляется на протяжении всего времени сварки, поэтому гарантируется стабильность свойств деталей, сваренных в массовом производстве.

Схемное построение предлагаемого устройства позволяет использовать его в составе автоматизированной системы управления технологическим процессом (АСУТП), т.е. значительно повьшается уровень эффективности и надежности работы сварочного производства.

Изобретение позволяет оперативно оценивать соответствие технологического процесса оптимально заданному и выявлять участок несоответствия, если имеется сигнал наличия брака, тем самым снижается время непроизводительного простоя сварочного оборудования .

d,wd

фиг. г

Редактор О.Бугир

Составитель Г.Чайковский

Техред НоБонкало Корректор Л.Пилипенко,

Заказ 4167/11Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий . 113.035, Москва, Ж-35, Раушская наб.. д. 4/5

Производственно-полиграфическое предприятие, г« Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса сварки трением и устройство для его осуществления | 1985 |

|

SU1311890A1 |

| СПОСОБ АДАПТИВНОГО КОНТРОЛЯ ФОКУСИРОВКИ СВАРОЧНОГО ЭЛЕКТРОННОГО ЛУЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2012463C1 |

| Способ контроля положения объекта относительно опорного луча и устройство для его осуществления | 1987 |

|

SU1674368A1 |

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| Устройство контроля качества точечной сварки | 1984 |

|

SU1226297A1 |

| Преобразователь перемещения в напряжение | 1989 |

|

SU1837391A1 |

| Устройство для контроля параметров процесса при дуговой сварке | 1986 |

|

SU1712091A1 |

| Способ автоматического управления акустическим режимом ультразвуковой сварки | 1981 |

|

SU961902A1 |

| Устройство для контроля качества точечной контактной сварки | 1975 |

|

SU768581A1 |

| Тренажер сварщика | 1988 |

|

SU1550571A1 |

| Танич П.П., Дмитриев Ю.А | |||

| Устройство для автоматического контроля и измерения скорости перемещения, подвижного зажима в машинах контактной сварки | |||

| - Электротехническая промьш- ленность | |||

| Сер | |||

| Электросварка, 1983,- вбт | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Черненко И.А., Симонов В.И | |||

| Устройство оперативного контроля и управления в машинах для сварки трением,- Автоматическая сварка, 1982, № 6, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| ю | |||

Авторы

Даты

1986-08-07—Публикация

1984-12-24—Подача