Известны вьрубныс прессы-автоматы для штамповки no;ioc, поступающих из пакета, уложенного на подъемном столе. Полосы поштучно поднимаются из пакета и посредством пневматических присосов iiepeмещаются к прессу. Дальнейшая заправка очередно полосы в механизм переноса через штамп производится при помощи клещевых подач, которые захватывают передний край полоеы м заводят его в раскрытые валки захвать механизма переноса.

Строгое взаимоде |ствие механизмов обеспечивается в известных автоматах механическими связями. Зто ус.чожпяет конструкцию автомата, требует введения дополнительных уетройетв и не обеспечивает стабильHOii работы, так как при такой схеме заправки полосы часто случается захват двух полос, что приводит к быстрому износу штампов.

В предлагаемой схеме автоматической подачи пакет помеп.1,ается на нсдъемно.м столе, поднимаюшемся автоматически по мере расходонания заготовок. Полосы из пакета захватываются резиновыми нрисосами (без иакуумированмя) и переносятся до жесткого упора, где передний край полосы поднимается отдельным присосом и укладывается на новоротные упоры, поддерживающие очередную полосу на уровне подачи в рабочую зону пресса. Механизмы для дальнейщего перемещения полос выполнены в виде раскрывающихся зажимов, останавливаемых упорами, определяющими величину хода подачи.

Для обеспечения захвата только одноГ полосы и точности подачи присосы расположены посередине стоны и применен дополнительный присосный механизм для подъема переднего конца полосы, поданной из стопы, в плоскость Н1тамповки. Для подхвата и удержания поднятых полос механизм снабжен откидывающимися кверху на осях лапами. Далее полосы захватываются ГоТавной, например клещевой, подачей пресса.

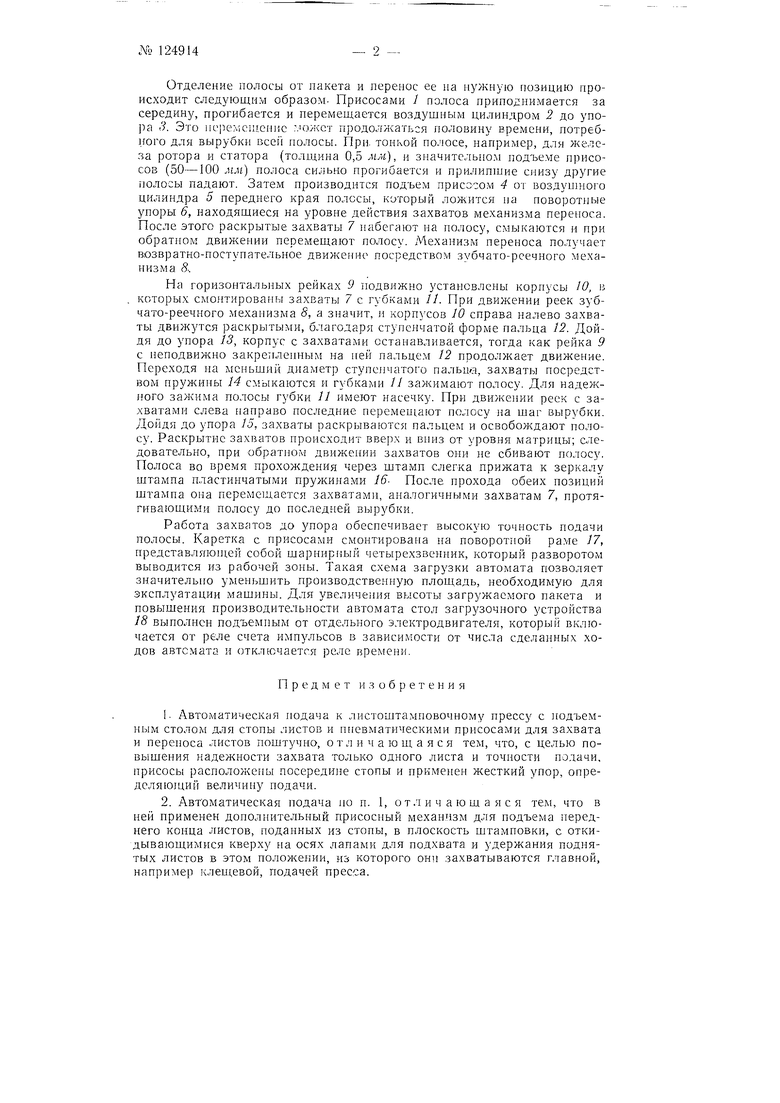

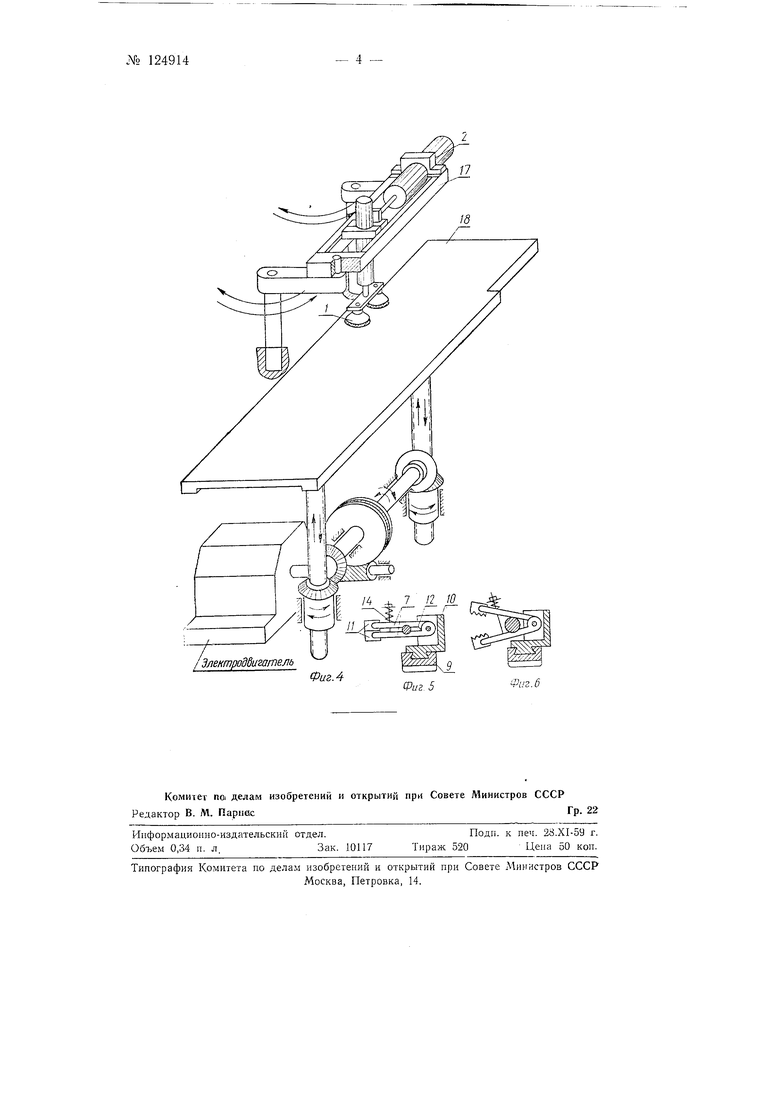

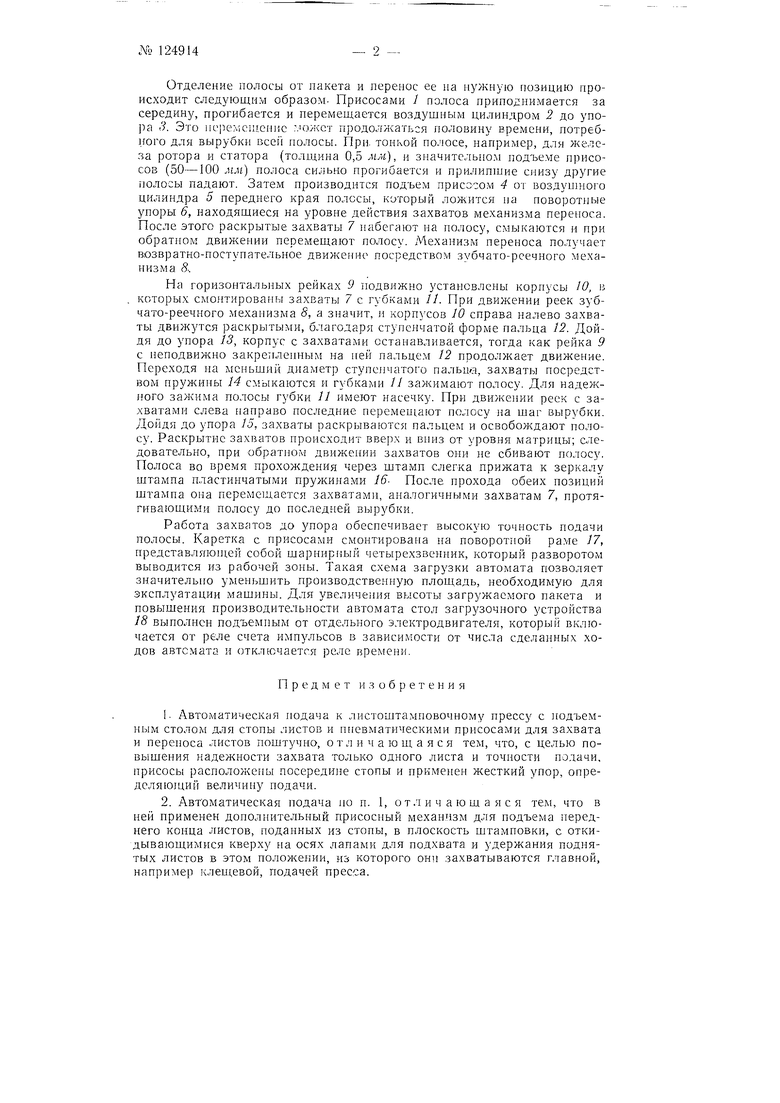

На фиг. 1 иоказапа схема вырубного пресса с автоматической подачей; на фиг. 2- вид по стрелке А на фиг. 1; на фиг. 3- вид по стрелке 5 ка фиг. 1; на фиг. 4-подъемный стол; на фиг. 5-захваты в з; крытом положении: на фиг. б - захваты в раскрытом положении.

Д 124914Отделение полосы от пакета и перенос ее па нужную позицию происходит следующим образом. Присосами / полоса припо пимается за середину, прогибается и перемещается воздущным цилиндром 2 до упора 3. Это iiepeMcnieHiic /.оясет продолжаться половину времени, потребного для вырубки всей полосы. При. топкой полосе, папример, для железа ротора и статора (толщина 0,5 мм), и значительном подъеме присосов (50-100 мм) полоса сильно прогибается и прилипщие снизу другие полосы падают. Затем производится подъем присосом 4 от воздун1ного цилиндра 5 переднего края полосы, который ложится на поворотные упоры 6, находящиеся на уровне действия захватов механизма переноса. После этого раскрытые захваты 7 набегают на полосу, смыкаются и при обратном движении перемещают полосу. Механизм переноса получает возвратно-поступательное движение посредством зубчато-реечного механизма 8:

На горизонтальных рейках 9 подвижно установлены корпусы 0, в которых смонтированы захваты 7 с губками //. При движении реек зубчато-реечного механизма 5, а значит, и корпусов 10 справа палево захваты движутся раскрытыми, благодаря ступепчатой форме пальца 12. Дойдя до унора IS, корпус с захватами останавливается, тогда как рейка 9 с неподвижно закрепленным на ней пальцем 12 продолжает движение. Переходя па мсньщий диаметр ступенчатого палыил, захваты посредством пружины 14 смыкаются и губками 11 зажимают полосу. Для надежного заясима полосы губки 11 имеют насечку. При движении реек с захватами слева направо последние перемеп1ают полосу на щаг вырубки. Дойдя до упора /5, захваты раскрываются пальцем и освобождают полосу. Раскрытие захватов происходит вверх и вниз от уровня матрицы; следовательно, при обратном движении захватов они не сбивают полосу. Полоса во время прохождения через штамп слегка прижата к зеркалу щтампа пластинчатыми пружинами 16- После прохода обеих позиций щтампа она перемещается захватами, апалогичными захватам 7, протягивающими полосу до последней вырубки.

Работа захватов до Зпора обеепечивает высокую точность подачи полосы. Каретка с нрисосами смонтирована на поворотной раме 17, представляюн1,ей собой щарнирпый четырехзвенник, который разворотом выводится из рабочей зоны. Такая схема загрузки автомата позволяет значительно уменьшить производственную площ.адь, необходимую для эксплуатации мащины. Для увеличе1 ия высоты загружаемого пакета и повышения производительности автомата стол загрузочного устройства 18 выполнен подъемным от отдельного электродвигателя, который включается от реле счета импульсов в зависимости от числа сделанных ходов автомата и отключается реле гфемени.

П р е д м е т и з о б р е т е н и я

1.Автоматическая подача к листощтамновочному прессу с подъемным столом для стопы листов и пневматическими присосами для захвата и переноса листов пощтучно, о т л и ч а ю щ а я с я тем, что, с целью повышения надежности захвата только одного листа и точности подачи, нрисосы расположены посередине стопы н применен жесткий упор, определяющий величину нодачи.

2.Автоматическая подача по п. 1, отличающаяся тем, что в ней применен дополнительиый присосный механизм для подъема переднего конца листов, поданных из стоны, в плоскость штамповки, с откидывающимися кверху на оеях лапами для подхвата и удержания поднятых листов в этом положении, из которого они захватываются главной, например к.лещевой, подачей пресса. а 1 р-т--V.I п| J.JJ i| t- iilib- - I I1 r-n III I J J Ж

Фиг A

Фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Автомат для сборки деталей швейных изделий | 1958 |

|

SU118144A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Автомат для сборки радиаторов | 1967 |

|

SU306688A1 |

| Машина для набора комплектов печатной продукции | 1988 |

|

SU1676980A1 |

| Установка для облицовывания пластей мебельных щитов | 1987 |

|

SU1512768A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| УСТАНОВКА ДЛЯ | 1965 |

|

SU170150A1 |

| Трафаретная печатная машина | 1985 |

|

SU1379127A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

Авторы

Даты

1959-01-01—Публикация

1959-04-10—Подача