Изобретение относится к прокатному производству, а именно к конструкции устройств для охлаждения калиброванных прокатных валков, и может быть использовано на сортовых прокатных станах.

Цель изобретения - упрощение конструкции и улучшение эксплуатационных характеристик устройства.

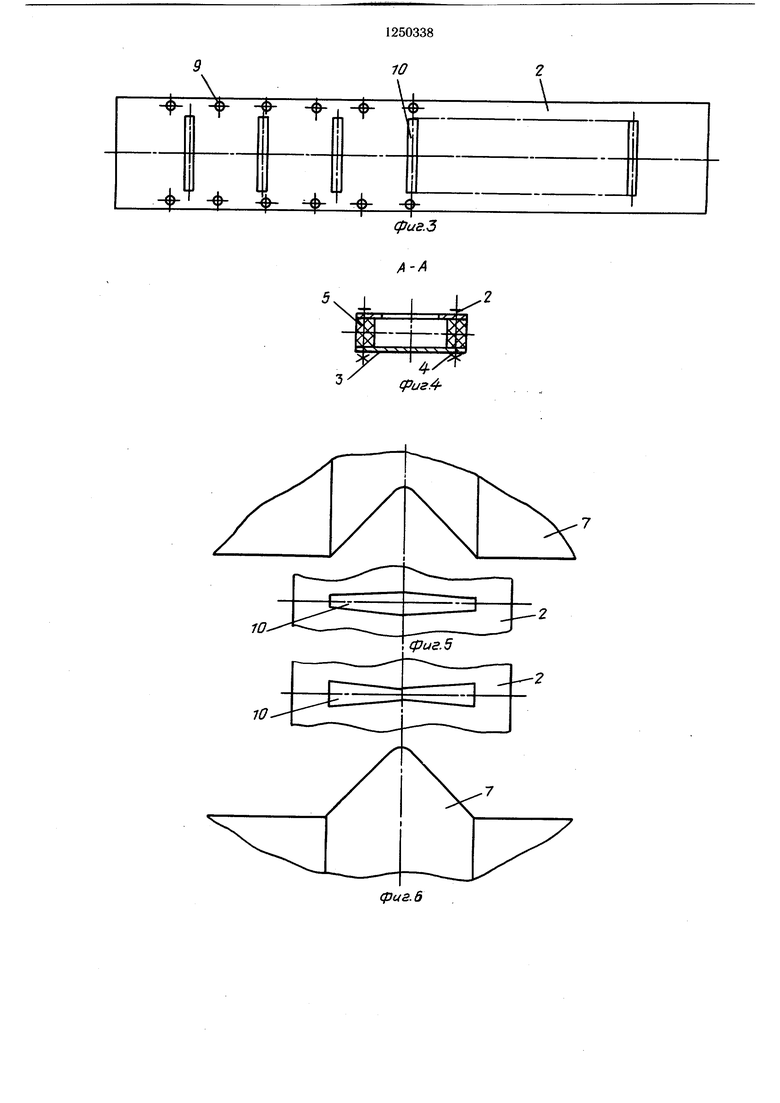

На фиг. 1 представлено предлагаемое устройство, вид сбоку, тонкой линией показано изменение формы (радиуса кривизны) его при изменении диаметра валка; на фиг. 2 и 3 - развертка поверхностей коллектора соответственно наружной и обращенной к валку; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5-8 - формы отверстий на обращенной к валку поверхности коллектора при прокатке различных профилей (5 и 6 - угловых, 7 и 8 - фасонных).

Устройство для охлаждения калиброванных валков содержит дуговой коллектор 1, образованный двумя прямоугольными стальными пластинами 2 и 3, скрепленными стяжными винтами 4. Боковые стенки 5 коллектора 1 выполнены из резины. Отверстия 6 под стяжные болты 4 на наружной поверхности 3 коллектора I выполнены в виде овалов, длина которых увеличивается от центра коллектора к его краям. Этим обеспечивается возможность изменения радиуса кривизны коллектора 1 при изменении диаметра охлаждаемых валков 7. На этой же поверхности коллектора закреплены патрубки 8 для подвода охладителя. На поверхности коллектора, обращенной к валку 7, кроме отверстий 9 под стяжные винты 4 выполнены отверстия 10, через которые охладитель подается на валок 7. Форма отверстий 10 выполняется с условия поступления охладителя к валкам 7 в соответствии с формой ручья. На более удаленные от поверхности коллектора участки ручья валка подается больше охладителя, на менее удаленные - меньшее. Так, при прокатке полосы отверстия 10 для подачи охладителя на валки выполнены в виде

прямоугольных щелей, как изображено на фиг. 3; при прокатке угловых профилей - в виде двух трапеций с общим большим или меньшим основанием (фиг. 5 и 6) соответственно; при прокатке фланцевых профилей еще более сложной формы - фиг. 7 и 8. Устройство для охлаждения калиброванных валков работает следующим образом. В коллектор 1 через патрубки 8 подается охладитель. Сформирванные отверстия 10 струи омывают поверхность ручья валка 7, образванную центральным углом 150-180°. Величина угла зависит от диаметра охлаждаемых валков; при увеличении диаметра валка (фиг. 1) он уменьшается, при уменьщении - увеличивается.

Возможность изменения радиуса кривизны коллектора (угла охвата валка) обеспечивается наличием эластичных боковых стенок коллектора и увеличения длины овальных отверстий под стяжные винты от центра коллектора к его периферийным зонам. , Это повышает эффективность охлаждения валков при изменении их диаметров. Выполнение отверстий для подачи охладителя профильными также повышает эффективность охлаждения валков, т.к. способствует выравниванию температуры поверхности калибров валков по ширине, обеспечивает равномерность износа калибров.

Надежность фиксации коллектора обеспечивается силами трения, возникающими между стальными пластинами, образующими

коллектор, и головками и гайками стяжных элементов, скрепляющих упомянутые пластины при настройке устройства. Плавность регулирвания усилия фиксации обеспечивается усилием затягивания крепежа. Плавная регулирвока радиуса кривизны коллектора обеспечивается тем, что боковые стенки коллектора выполнены из эластичного материала, а диапазон регулирования обеспечивается наличием на наружной поверхности коллектора овальных отверстий с длиной, увеличивающейся от центра коллектора к его концам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2006 |

|

RU2333054C1 |

| Устройство для охлаждения прокатных валков и проката | 1988 |

|

SU1652010A1 |

| Способ охлаждения калиброванных валков прокатного стана | 1984 |

|

SU1296248A1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПОВЕРХНОСТИ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2183518C1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Способ охлаждения калиброванных прокатных валков | 1986 |

|

SU1405926A1 |

| Способ прокатки угловых профилей | 1989 |

|

SU1616725A1 |

| Способ температурно-деформационной обработки прокатных валков в процессе горячей прокатки и устройство для его осуществления | 1984 |

|

SU1303206A1 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

tj

фиг.2

f

10

сраг.З

taJtaU B /

4

fpu3.4фиг. д

фиг. 8

| Устройство для охлаждения рабочих валков сортовых станов | 1979 |

|

SU858964A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1983-11-09—Подача