1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления гофрированных труб, сильфонов, рукавов.

Известно устройство для формования гофров на трубчатой заготовке, содержащее корпус, наружный и внутренний профилированные валки, механизм подъема и опускания поворотной подставки, на которой закреплена опора внутреннего вала, расположенная со стороны ввода трубчатой заготовки, внутренние и наружные кольца, фиксирунлцие в радиальном и осевом направлениях изделия в устройстве.

Трубчатую заготовку определенной длины закрепляют внутренними и наруж--. ными направляющими парьцами и при опущенном положении передней опоры внутреннего рабочего валка устанавливают в устройство. Путем постоянного увеличения давления на трубчатую заготовку валками осуществляют гофрообразование без сбли-

жения гофров, т.е. весь процесс гофрирования происходит за счет пластичной дефорьгации материала трубчатой заготовки 1.

Недостатком данного устройства является невозможность изготовления бесконечных тонкостенных гофрированных труб.

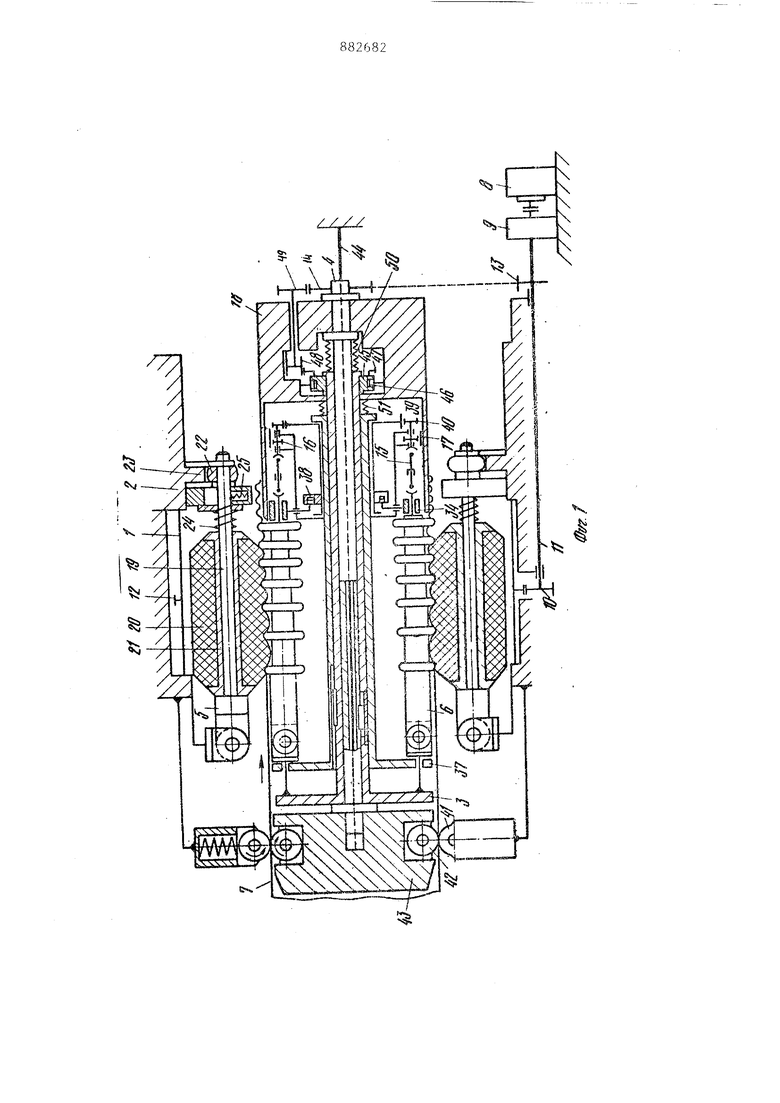

Наиболее близким к предлагаемому является станок для изготовления гоф-. рированных труб, который содержит подающее устройство и устройство для гофрирования, внутренние и наружные приводные ролики которого выполнены в виде дисков, сидящих на валах. Калибрующие диски жестко закреплены на валу, а формующие диски связань со втулками, концентрично установлен-, ными одна в другой с возможностью перемещения вдоль вала при помощи ко-пира, расположенного на конце вала, причем вал одного из роликов кинематически связан с подающим механизмом 2 . Недостатками данного устройства являются: во-первых, одновременность включения в работу механизмов формования гофров и их сближения, что может приводить к потере устойчивости трубчатой заготовки при первоначальной фазе образования каждого гофра, во-вторых, подающее устройство не обеспечивает подачу Необходимой длины трубчатой заготовки для формования гофров с постоянными параметрами. Указанные недостатки снижают качество изготовления гофрированных труб с кольцевыми гофрами. Цель изобретения - повышение качества изготовления труб с кольцевым гофрами. Поставленная цель достигается тем что устройство для изготовления труб с кольцевыми гофрами, содержащее свя занные с приводом и установленные в корпусе наружную и внутреннюю обоймы, несущие соответственно наружные и внутренние формующие ролики, и штангу, снабжено размещенным на внут ренней обойме корпусом, в котором ус тановлены ролики, и установленными на корпусе кулачками, взаимодействую щими с одним из концов осей роликов, вторые концы которых закреплены шарнирно, а также механизмом осевого перемещения внутренней обоймы и корпусе. Каждый наружный ролик может быть выполнен в виде цилиндра из упругого материала. Механизм осевого перемещения внут ренней обоймы и корпуса может быть выполнен в виде размещенного на обой ме копира и закрепленного на штанге пальца. На фиг. 1 изображено устройство, общий вид; на фиг, 2 - внутренний формующий ролик. Устройство содержит наружную обой му 1, установленную в корпусе 2, и внутреннюю обойму 3, закрепленную по редством шпоночного соединения на ва лу 4 привода вращения внутренней обо мы. Наружная и внутренняя обоймы содержат соответственно наружные 5 и внутренние 6 формукщие ролики, расположенные диаметрально противополож но относительно обрабатываемой трубчатой заготовки 7. Обоймы 1 и 3 получают вращение от двигателя 8 через редуктор 9. Привод наружной обоймы осуществляется через шестерню 10, си 2 . 4 дящую на приводном валу tI и взаимодействующую с шестерней 12, закрепленной на обойме 1. Привод вала 4 вращения внутренней обоймы 3 осущестБляется через шестерню 13, сидящую на приводном валу И и взаимодействующую с шестерней 14. Привод внутрер них роликов 6 осуществляется обоймой 3 через карданный вал 15, связанный с валом 4 сателлитной шестерней 16, взаимодействующей с неподвижной шестерней 17, закрепленной на штанге 18. Ролик 5 содержит установленный на оси 19 резиновыр элемент 20, закрепленный на оси 19 посредством втулки 21. Ось 19 со стороны подачи трубчатой заготовки 7 в зону гофрирования шарнирно соединена с обоймой 1, а второй ее конец снабже сферической опорой 22, взаимодействующей с кулачком 23, неподвижно закрепленным на корпусе 2. Ролик 5 оси 19 подпружинен относительно обоймы 1 пружинами 24 и 25. Ролик 6 выполнен в виде вала 26, на котором концентрично установлены одна в другой втулки 27. Втулки имеют паз 28 и удерживаются на валу штифтом 29. Один конец втулок 27 взаимодействует с пружиной 30, а на другом их конце закреплены формующие диски 31. Калибрующие диски 32 жестко соединены с валом 26. Втулка первого формующего диска жестко связана со штифтом 29. Вал 26 снабжен опорами 33 и 34. Опора 33 посредством оси 35 шарнирно соединена с кронштейном 36, жестко связанным с обоймой 3. На обойме 3 посредством шпоночного соединения установлен корпус 37, в котором размещены ролики 6. На корпусе свободно установлен кулачок 38, взаимодействуюш 1Й с опорой 34 вала 26 роликов 6. Жестко связанная с кулачком 38 шестерня 39 взаимодействует с шестерней 40, неподвижно установленной на валу сателлитной шестерни 16 привода ролика 5. Ролики 41 и 42 обгонной муфты установлены соответственно на корпусе 2 и направляющей оправке 43, жестко соединенной на неподвижном стержне 44. Механизм осевого перемещения обоймы 3 и корпуса 37 содержит копир 45, установленный свободно на обойме 3 и взаимодействующий с неподвижным копирным пальцем 46, закрепленным на штанге 18. Привод копира осуществляется Шестерней 47, связанной с шестерней 48, установленной на одном валу с шестерней 49, взаимодействующей с шестерней 14 вала 4.

Устройство работает следуюищм образом.

Ролики 41 и 42 обгонной муфты отводят друг от друга (механизм их отвода на чертеже не показан). Посредством кулачков 23 и 38 .разводят опоры валов 19 и 26, подают трубчатую заготовку 7 в зону формования так, чтобы конец ее охватил все формующие диски роликов 6. Затем ролики 41 и 42, а также ролики 5 и 6 возвращают в рабочее положение. После окончания настройки включают привод 8 устройства. Сателлитные шестерни 16 обкатываются по неподвижной Шестерне 17 и вращают карданные валы 15 привода роликов 6. Каждая пара роликов 5 и 6, вращаясь вокруг трубы 7, обкатывается по участкам, заключенным между парами роликов по окружности трубы, до окончания образования гофров каждым диском 3I ролика 6. За-тем копирный палец 46 переходит в спиральный участок рабочей поверхности копира 45, перемещая обойму 3 в сторону пружины 50 и сжимая ее. Это движение обоймы 3 через кронштейны 36 передается к опорам 33 валов 26 и штифтам 29. Они выбирают пазы 29 каждого диска 31 и перемещают последние к опорам 34. При зтом прижатые к поверхности трубы упругие элементы 20 роликов 5 также перемещаются в сторону пружин 24. Пружины 30 и 24 сжимаются. Трубчатая заготовка 7 при этом беспрепятственно поступает в зону формообразования на величину, равную суммарной величине сближения гофров.

Дальнейшее движение обоймы 3 происходит совместно с корпусом 37, роиками 5 вместе с их приводами вращения кулачком 38 с его шестерней привода. 39. При этом происходит подача трубчатой заготовки на шаг гофра. За-, тем опоры 34 роликов 6 и опоры 22 роликов 6 поступают во впадины, соответственно кулачком 38 и 23 отводят ролик 5 и 6 трубчатой заготовки 7. Копирный палец 46 поступает в продольный паз копира 45. Внутренняя обойма с роликами 6, корпус 37, с кулачком 38,ролики 5, формующие диски 31 под ействием соответстве1гно пружин 50, 51, 24 и 30 возвращаются в исходное положение, при этом труба 7 роликами

41 и 42 обгонной муфты удерживается в неподвижном положении. Кулачки 23 и 38 обеспечивают контакт роликов 5 и 6 с трубой 7 и процесс формования повторяется.

Последовательное выполнение процессов гофрообразования, сближение между собой сформованных гофров и подачи трубы на шаг гофра происходит за

один оборот копира 45, а кулачки 23 и 38 обеспечивают только подвод и отвод роликов 5 и 6 от трубы 7.

Такое исполнение устройства дпя изготовления гофрированных труб с

кольцевыми гофрами обеспечивает образование гофров с постоянными параметрами и исключает возможности возникновения механических повреждений трубы в процессе гофрирования.

Формула изобретения

1.Устройство для изготовления труб с кольцевыми гофрами, содержащее связанные с приводом и установленные в корпусе устройства наружную и внутреннюю обоймы, несущие соответственно наружные и внутренние формующие ролики, и штангу, отличающеес я тем, что, с цель.ю повышения качества изделий, оно снабжено размещенным на внутренней обойме корпусом, в котором установлены ролики, и размещенными на корпусе устройства кулачками, взаимодействующими с одним из концов осей роликов, вторые концы которых закреплены шарнирно, а также механизмом осевого перемещения внутренней обоймы и корпуса.

2.Устройство по п.1, отличающееся тем, что каждый наружный ролик выполнен в виде цилиндра

из упругого материала.

3.Устройство по п. 1, о т л и чающееся тем, что механизм осевого перемещения внутренней обоймы и корпуса выполнен в виде размещенного на обоГше копира и закрепленного на штанге пальца.

Источники информации, принятые во вниманиепри экспертизе

1.Патент ГДР № 9544, кл. 7с4/06, 1953.

2.Авторское свидетельство СССР № 501809, кл. В 21 D 15/00,

1973 (прототип).

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления гофрированных труб | 1973 |

|

SU501809A1 |

| Устройство для изготовления труб с кольцевыми гофрами | 1984 |

|

SU1232331A1 |

| Устройство для получения гофрированных деталей из ленты | 1980 |

|

SU899199A2 |

| Устройство для формования трубопроводов с винтовыми гофрами | 1983 |

|

SU1147473A1 |

| Станок для изготовления металлических бесшовных шлангов с гофром, выполненным по винтовой линии | 1950 |

|

SU105793A1 |

| Устройство для получения гофрированных деталей из ленты | 1971 |

|

SU436687A1 |

| Станок для изготовления гофрированных колен | 1961 |

|

SU145198A1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| УСТАНОВКА ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1990 |

|

RU2021483C1 |

| МАШИНА И СПОСОБ ДЛЯ ГОФРИРОВАНИЯ СПИРАЛЕШОВНОЙ ТРУБЫ (ВАРИАНТЫ) | 2000 |

|

RU2250807C2 |

Авторы

Даты

1981-11-23—Публикация

1980-03-06—Подача