Изобретение относится к обработке металлов давлением, в частности к штампам для обработки листового материала.

Цель изобретения - упрощение наладки штампа.

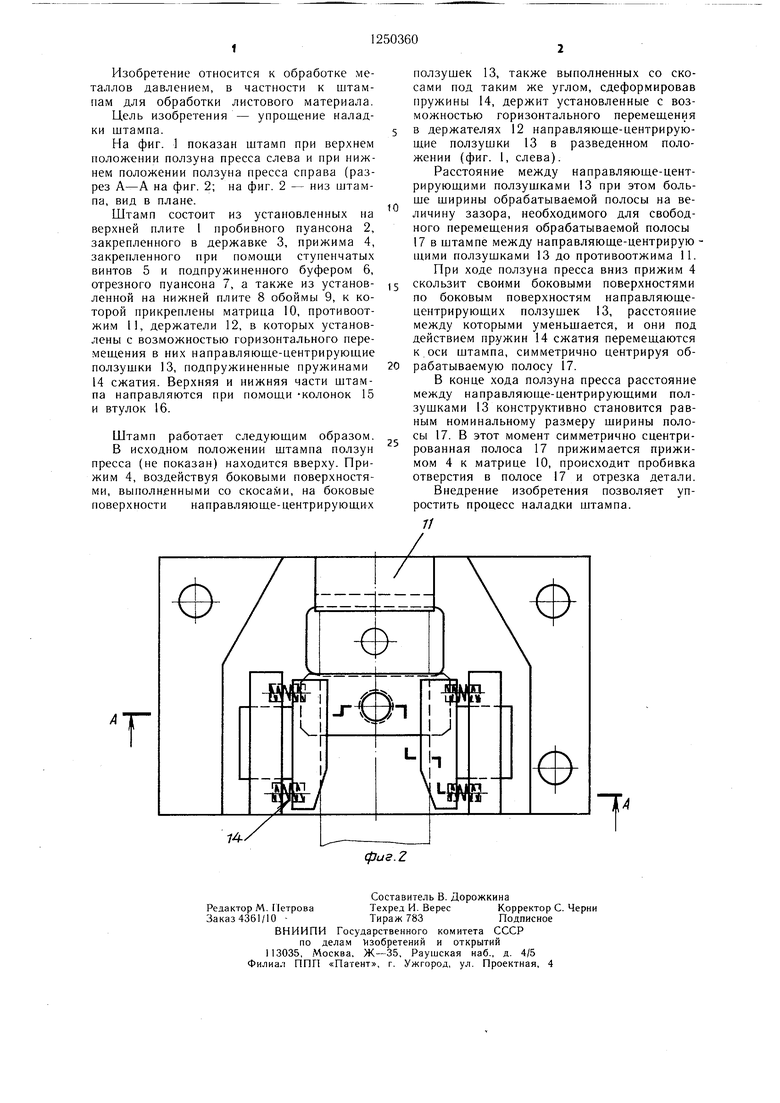

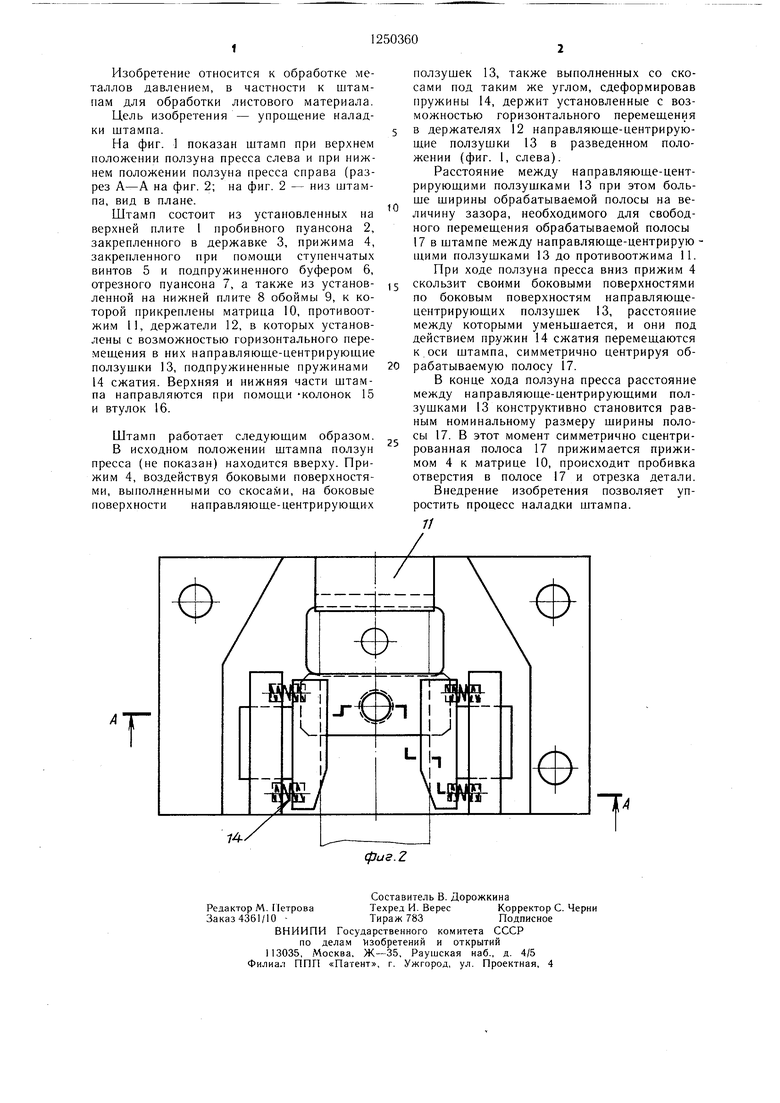

На фиг. 1 показан штамп при верхнем положении ползуна пресса слева и при нижнем положении ползуна пресса справа (разрез А-А на фиг. 2; на фиг. 2 - низ штампа, вид в плане.

Штамп состоит из установленных на верхней плите 1 пробивного пуансона 2, закрепленного в державке 3, прижима 4, закрепленного при помош.и ступенчатых винтов 5 и подпружиненного буфером 6, отрезного пуансона 7, а также из установленной на нижней плите 8 обоймы 9, к которой прикреплены матрица 10, противоот- жим 11, держатели 12, в которых установлены с возможностью горизонтального пере- меш,ения в них направляюше-центрируюш,ие ползушки 13, подпружиненные пружинами 14 сжатия. Верхняя и нижняя части штампа направляются при помош,и -колонок 15 и втулок 16.

Штамп работает следуюш,им образом.

В исходном положении штампа ползун пресса (не показан) находится вверху. Прижим 4, воздействуя боковыми поверхностями, выполненными со скосами, на боковые поверхности направляюше-центрируюших

ползушек 13, также выполненных со скосами под таким же углом, сдеформировав пружины 14, держит установленные с возможностью горизонтального перемеш,ения в держателях 12 направляюще-центрирующие ползушки 13 в разведенном положении (фиг. 1, слева).

Расстояние между направляюще-центрирующими ползушками 13 при этом больше ширины обрабатываемой полосы на величину зазора, необходимого для свободного перемещения обрабатываемой полосы 17 в штампе между направляюще-центрирую - щими ползущками 13 до противоотжима 11.

При ходе ползуна пресса вниз прижим 4 скользит своими боковыми поверхностями по боковым поверхностям направляюще- центрирующих ползушек 13, расстояние между которыми уменьшается, и они под действием пружин 14 сжатия перемещаются к оси штампа, симметрично центрируя об- рабатываемую полосу 17.

В конце хода ползуна пресса расстояние между направляюще-центрирующими ползушками 13 конструктивно становится равным номинальному размеру ширины полосы 17. В этот момент симметрично сцентрированная полоса 17 прижимается прижимом 4 к матрице 10, происходит пробивка отверстия в полосе 17 и отрезка детали.

Внедрение изобретения позволяет упростить процесс наладки штампа.

Составитель В. Дорожкина

Редактор М. 1етрОЕаТехред И. ВересКорректор С. Черни

Заказ 4361/10 -Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам 13обретений и открытий

113035, Москва. Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Способ изготовления П-образных деталей из полосы и штамп последовательного действия для его осуществления | 1991 |

|

SU1819712A1 |

| Штамп совмещенного действия | 1985 |

|

SU1274811A1 |

| Штамп для гибки | 1985 |

|

SU1299658A1 |

| Штамп для вытяжки деталей с фланцем | 1985 |

|

SU1250357A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для формовки | 1980 |

|

SU912339A1 |

| Штамп для обработки листовых заготовок | 1981 |

|

SU995994A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1985-03-26—Подача