В ОСНОВНОМ авторском свидетельстве описан штамп для крупных деталей типа дисков, имеющий, кро.ме основного центрального пуансона, один или несколько концентрических кольцевых пуансонов, последовательно вводимых в действие с помощью плит, перемещаемых в горизонтальном направлений.

В предлагаемом штампе для крупных деталей типа дисков, в отличие от известного, устройство для последовательного ввода в действие кольцевых пуансонов выполнено в виде поворотного диска с радиально расположенными зубцами, взаимодействующими с зубцами на торцовых поверхностях кольцевых пуансонов

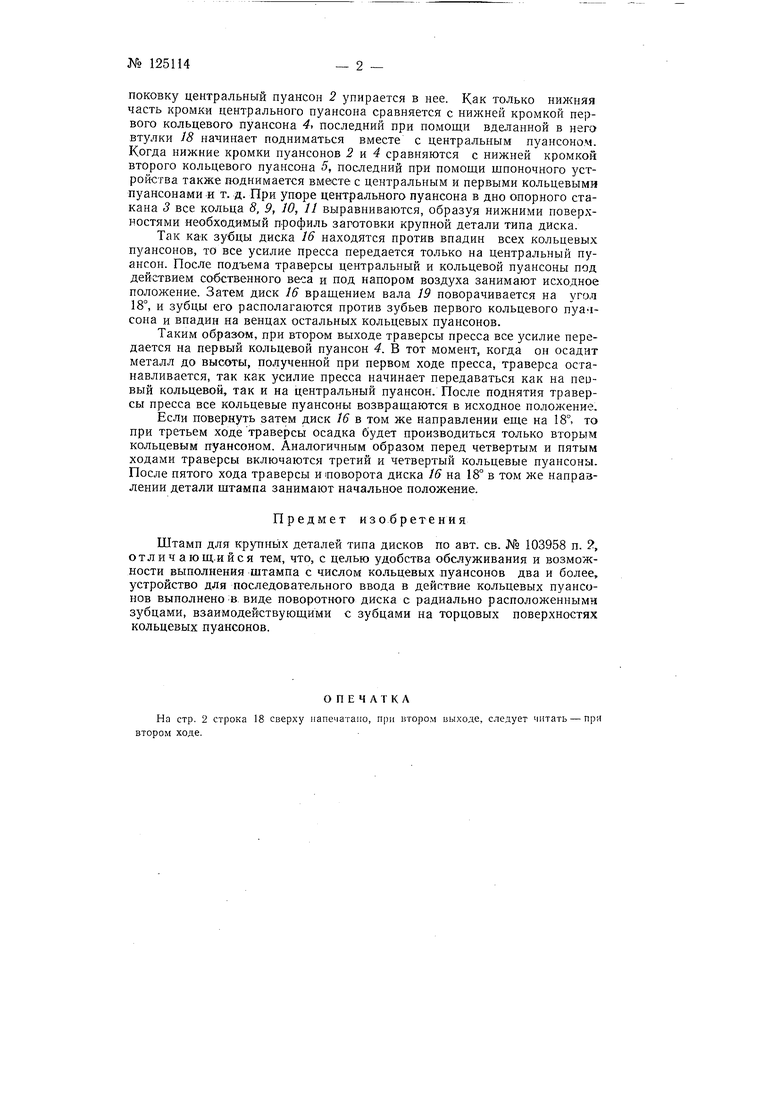

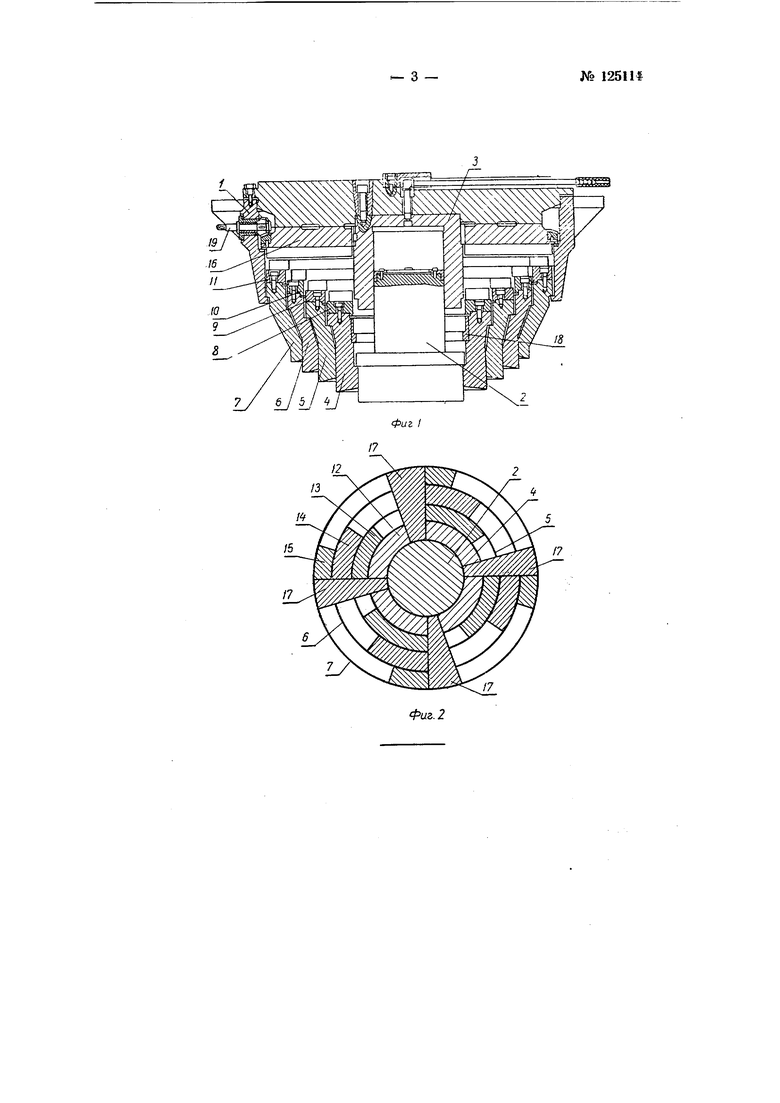

На фиг. 1 изображен описываемый щтамп в разрезе; на фиг. 2 - центральный и кольцевые пуансоны и диск с зубцами, вид в диаметральном разрезе.

Верхняя часть штампа имеет корпус /, внутри которого расположены: центральный пуансон 2, верхняя часть которого является плунжером пневматического выталкивателя (цилиндром выталкивателя служит опорный стакан 3); четыре кольцевых пуансона 4, 5, 6, 7, с укрепленными на них кольцами 8, 9, W, 11, которые имеют по четыре зуба 12, 13, 14, 15 разной величины. Между кольцевыми пуансонами помещены щпонки, препятствующие проворачиванию пуансонов один относительно другого; таким образом, эти пуансоны имеют возможность только вертикального перемещения.

На опорный стакан 3 надет поворотный диск 16 с радиально расположенными четырьмя зубцами 17.

Перед первым ходом траверсы пресса зубья диска 16 находятся против соответствующих впадин всех кольцевых пуансонов. При нажатии ш

№ 125И4- 2 -

поковку центральный пуансон 2 упирается в нее. Как только нижняя часть кромки центрального пуансона сравняется с кромкой первого кольцевого пуансона 4, последний при помощи вделанной в нега втулки 18 начинает подниматься вместе с центральным пуансоном. Когда нижние кромки пуансонов 2 vi 4 сравняются с нижней кромкой второго кольцевого пуансона 5, последний при помощи шпоночного устройства также поднимается вместе с центральным и первыми кольцевыми пуансонами и т. д. При упоре центрального пуансона в дно онорного стакана 3 все кольца 8, 9, 10, 11 выравниваются, образуя нижними поверхностями необходимый профиль заготовки крупной детали типа диска.

Так как зубцы диска 16 находятся против впадин всех кольцевых пуансонов, то все усилие пресса передается только на центральный пуансон. После подъема траверсы центральный н кольцевой пуансоны под действием собственного веса и под напором воздуха занимают исходное положение. Затем диск 16 вращением вала 19 поворачивается на угол 18°, и зубцы его располагаются против зубьев первого кольцевого nya iсона н впадин на венцах остальных кольцевых пуансонов.

Таким образом, при втором выходе траверсы пресса все усилие передается на первый кольцевой пуансон 4. В тот момент, когда он осадит металл до высоты, полученной при первом ходе пресса, траверса останавливается, так как усилие пресса начинает передаваться как на первый кольцевой, так и на центральный пуансон. После поднятия траверсы пресса все кольцевые пуансоны возвращаются в исходное положение.

Если повернуть затем диск 16 в том же направлении еще на 18° то при третьем ходе траверсы осадка будет производиться только вторым кольцевым п-уансоном. Аналогичным образом перед четвертым и пятым ходами траверсы включаются третий и четвертый кольцевые пуансоны. После пятого хода траверсы и поворота диска 16 на 18° в том же напразлении детали щтампа занимают начальное положение.

Предмет изобретения

Штамп для крупнь1х деталей типа дисков по авт. св. № 103958 п. 2, отл ич а ющ.и йен тем, что, с целью удобства обслуживания и возможности выполнения штампа с числом кольцевых пуансонов два и более, устройство для последовательного ввода в действие кольцевых пуансонов выполнено в виде поворотного диска с радиально расположенными зубцами, взаимодействующими с зубцами на торцовых поверхностях кольцевых пуансонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безоблойной штамповки | 1957 |

|

SU111977A1 |

| Способ штамповки крупных деталей типа дисков | 1955 |

|

SU103958A1 |

| Способ изготовления дисков паровых и газовых турбин штамповкой в закрытых штампах | 1954 |

|

SU112705A1 |

| Способ штамповки крупных деталей типа дисков | 1958 |

|

SU115054A2 |

| Штамп для гибки из листового металла деталей двоякой кривизны | 1955 |

|

SU104403A1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Штамп для вытяжки и обрезки | 1982 |

|

SU1015973A1 |

| СПОСОБ СЕКЦИОННОЙ ШТАМПОВКИ КРУПНОГАБАРИТНЫХДЕТАЛЕЙ | 1972 |

|

SU343750A1 |

| Штамп для секторной штамповки крупногабаритных изделий | 1987 |

|

SU1532175A1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

ОПЕЧАТКА На стр. 2 строка 18 сверху напечатано, при втором втором ходе. выходе, следует читать - пря

Авторы

Даты

1959-01-01—Публикация

1959-06-15—Подача