(слева от оси) моменты окон1

Изобретение относится к обработке ме- та. 1.:и)В .1ением и может быть использовано в технологии автомобильной промьинлен- ности при получении шаровых пальцев холодной объемной штамповкой.

Целью изобретения является повышение качества изделий за счет обеспечении на- дежно11 устойчивости заютовки в матрице при окончательной штамповке.

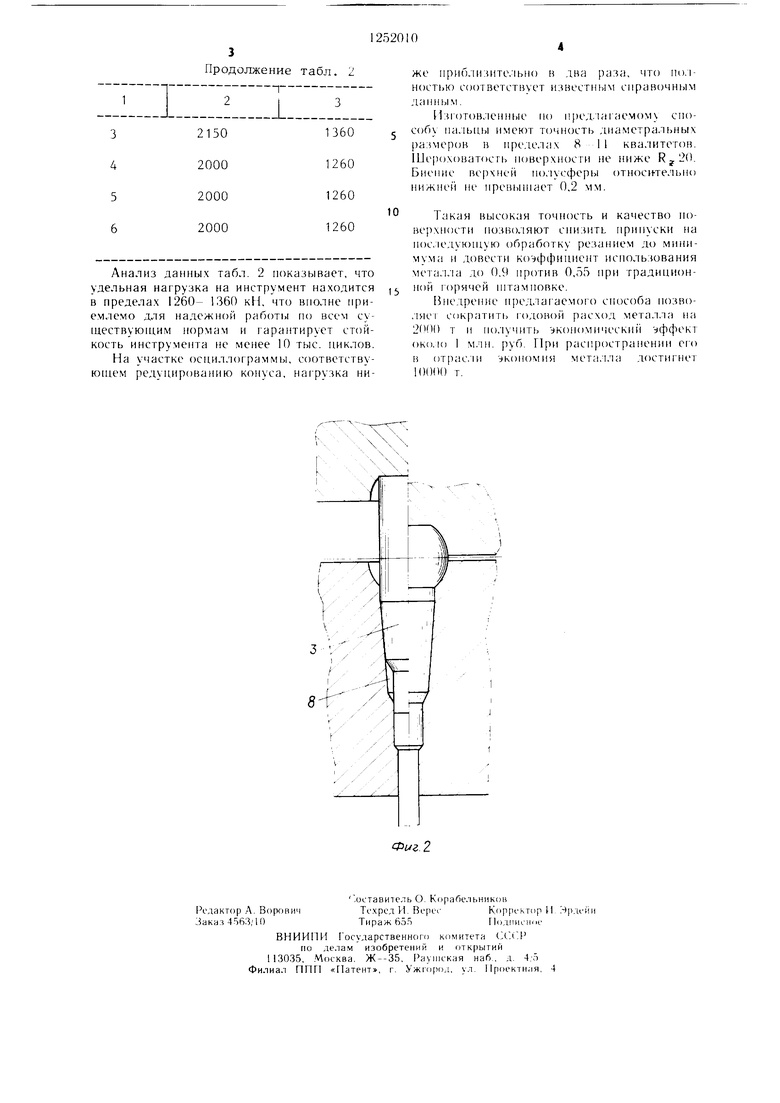

На фиг. 1 носледовате:1ьно показаны исходная цилиндрическая заготовка, заготовка после предварите.чьной штамповки и готовое изде.ше после окончательной штамнов- ки; на фиг. 2 нача;1ьный и конечный (снрава от оси) чательной штамповки.

(люсоб осуществляют следующим образом.

Сначала из цилиндрической прутковой ()вки I диаметром D, равным диаметру шейки 2 готового изде:1ия, выдавливают ко- нически1( часток (конус) ,}. цилиндрический хвостовик 4 , соединяющую их фаску, причем б(),1ыиим диаметром конический учас- гок Л неносредственно примыкает к ци. шнд- П1ческо11 части 5 заготовки. Благодаря ог- сутствию лишнего конического перехода между цилин.чрической частью о заготовки и конусом 3, характерно о для известного способа, оказывается возможным продлить учасгок хода ползуна, соответствующий стадии ()гк)ьгго() редуцирования, умепь пит1, на эту неличину контейнерную часть матрицы, уменьшив тем самым контактное трение и со11ротив,:|ение (кластической деформации. Бла1 одаря этому относительная длина 11ре.1варите,1Ы1о выдавленного участка конуса может бьггь увеличена до 1,2 его бо.ть- шего диаме1ра. Угол наклона образуюн1ей предварительно выдан.ченного коническо1Ч) участка Л раве}| yi- iy нак;|()на образующей конической части 6 готового изделия (фи1 . 1 ).

Затем на предварительно отштампован- Hoit заготовке высаживают иаровую головку 7 с одновременным окончательным формо- об1)азованием конической части Г) гогового из.челия за счег обжатия малого диаметра конуса 5 в окончательный размер.

11ри эгом б.-1агодаря совнадению диамет ров и углов расгвора предварительно сформированного конуса 5 и полости 8 матрицы Biopoio перехода обеспечивается надежная (( заютовки но конической поверхности на всем пути деф(.)рмирования ((})иг.2) что по1Я)Пнаег качество шаровых пальцев. Кроме того, заготовка зафиксирована в матрице 8 по поверхноспи цилиндрического хвос- .

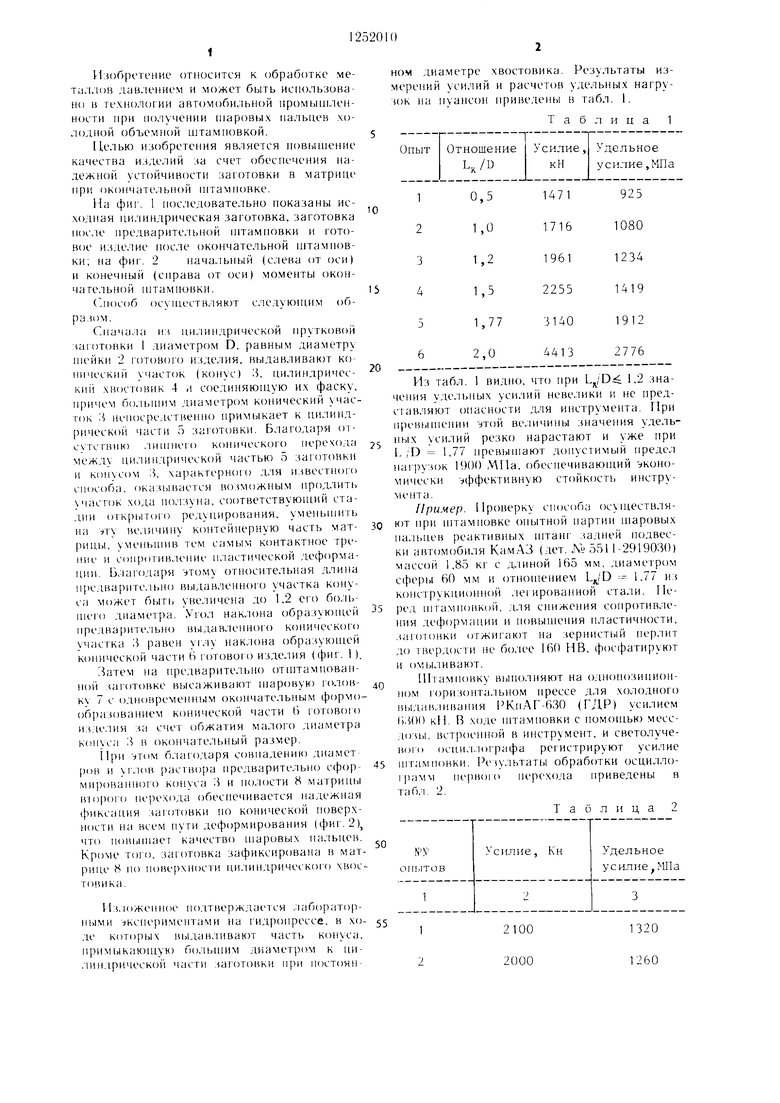

Изложенное подтверждаеп ся .лабораторными экспериментами на гидропрессе, в ходе которых 1и)1давливают част) конуса, примыкак)цук) б(). диаметром к ци- ..1рическ()й части за -отовки при остоянном диаметре хвостовика. Результаты измерений усилий и расчетов удельных нагрузок на 1уансон приведены в табл. 1.

Таблица 1

Из табл. 1 видно, что при 1,2 значения удельных усилий невелики и не 1ред- ставляют О1 асности для инструмента. При нрев11 1 е ии этой ве,ичинь значения удельных усилий резко нарастают и уже при I, ;D 1,77 до устимый 1редел 1а рузок 1900 , обес ечиваю иий экономически эффективную стойкость инструмента.

Пример. Проверку C ioco6a осуществляют 1ри ()И 1тной партии шаровых а, реактивных К)двес- ки автомобиля КамАЗ (дет. Л 551 1-2919030) массой 1,85 с д. 165 мм. диаметром сфер)1 60 мм и отно 1 ением 1,77 из конструк 1ион 1ой ,ei ированной стали. Ие- ред 1 гамповкой, .тля С1 ижения со ротивле- П1Я деформации и ластич 1ости, за (ЛОВКИ )т зернистый ерлит до твердости не бо.мее 160 НВ, фосфатируют и )1,ливают.

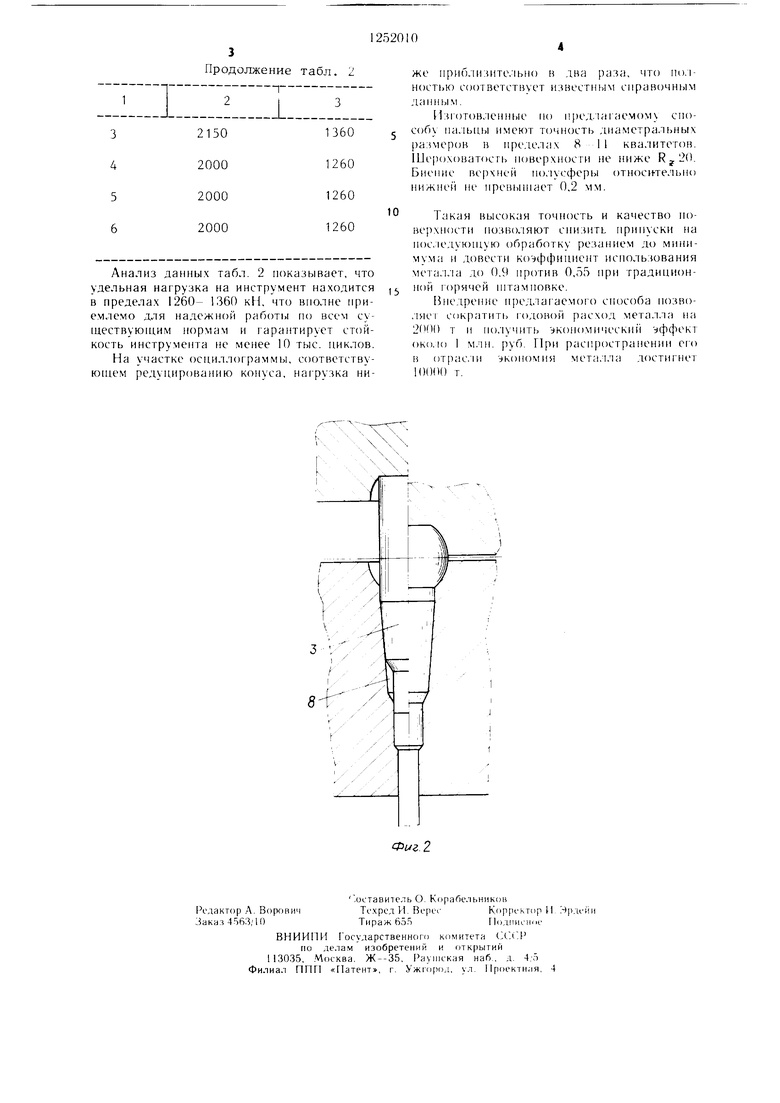

111там овку В1 цолняют на однонози 1ион- ном горизо талы ом рессе для холодного И)1да1(ливания РК АГ-630 (ГДР) усилием ()300 кИ. В ходе 1 1там 1овки с юмо|цью месс- .1031)1. встроенной в ир струмент, и светолуче- в()() осци..о рафа регистрируют усилие шгамповки. Резу,1ьтать обработки осцилло- г|1амм ne|)iO(i нерехода фиведены в табл. 2.

Таблица 2

Продолжение табл. 2

Анализ данных табл. 2 показывает, что удельная нагрузка на инструмент находится в пределах 1260- 1360 кН, что вполне приемлемо для надежной работы по всем существующим нормам и гарантирует стойкость инструмента не менее 10 тыс. пиклов.

На участке осциллограммы, соответству- Ю1пем редуцированию конуса, нагрузка ниже прполизите. 1ьно в два раза, что полностью соответствует известным справочным данным.

Изг()тов;1ен1ц 1е по п)ед.1агаемом спо- собу па.льцы имеют точность диаметрал11ных размеров в пределах 811 ква,1итетов. 1ие)()ховатосгь н()верх)1остп не ниже R j, 20. Биение верхней по.-псферы относи-тельно нижней не превышает 0,2 мм.

Такая высокая точность и качество lu)верхностп позволяют снизить припуски па пoc.leдyк) обработку резанием до минимума и довести коэффициент использования металла до 0,9 против 0,55 при традиционtj ной горячей штамповке.

Впедрение иредлаг аемого способа iio3tio- ,1яе1 сократить годовой расход металла на 2001) т и получпть укопомпчески) уффект око.К) 1 млп. руб. При раснрострапенин ег о в отрас.и экономия металла достигнет 10()(М) т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2012 |

|

RU2483829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ПАЛЬЦА | 2013 |

|

RU2545873C2 |

| Способ изготовления шаровых пальцев | 1980 |

|

SU893386A1 |

| Способ изготовления болтов | 1978 |

|

SU703214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2238167C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2017 |

|

RU2652331C1 |

| Холодная об ьсмная ип амновка | |||

| С пра- вочник./Под ред | |||

| Г | |||

| А | |||

| Навроцкого | |||

| М., 1973, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

| рис | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1984-12-25—Подача