Изобретение относится к литейному производству, а именно к получению отливок литьем в кокиль, литьем под давлением и другими методами в разъемные формы.

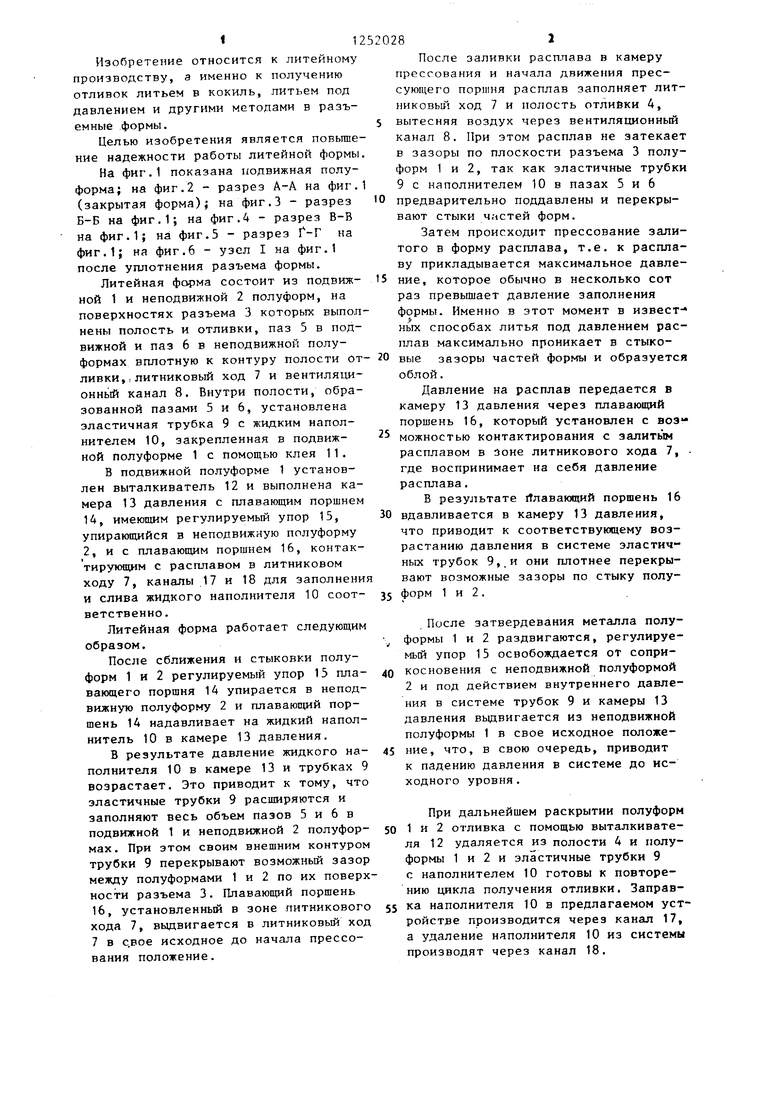

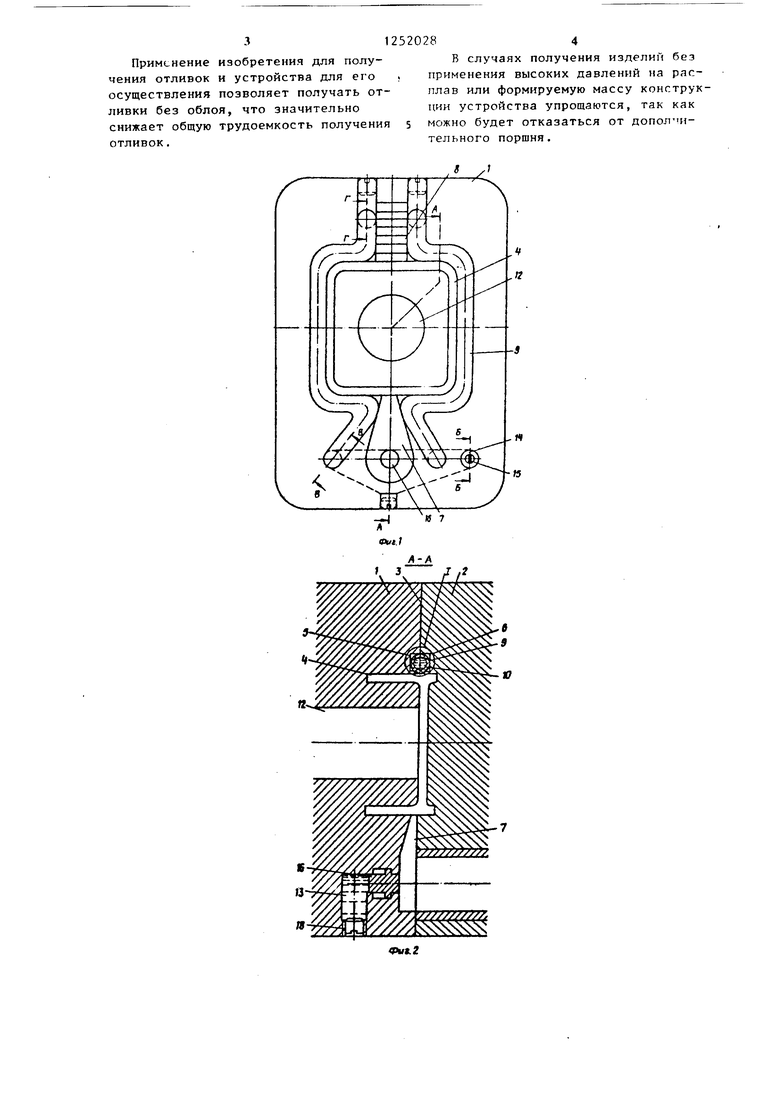

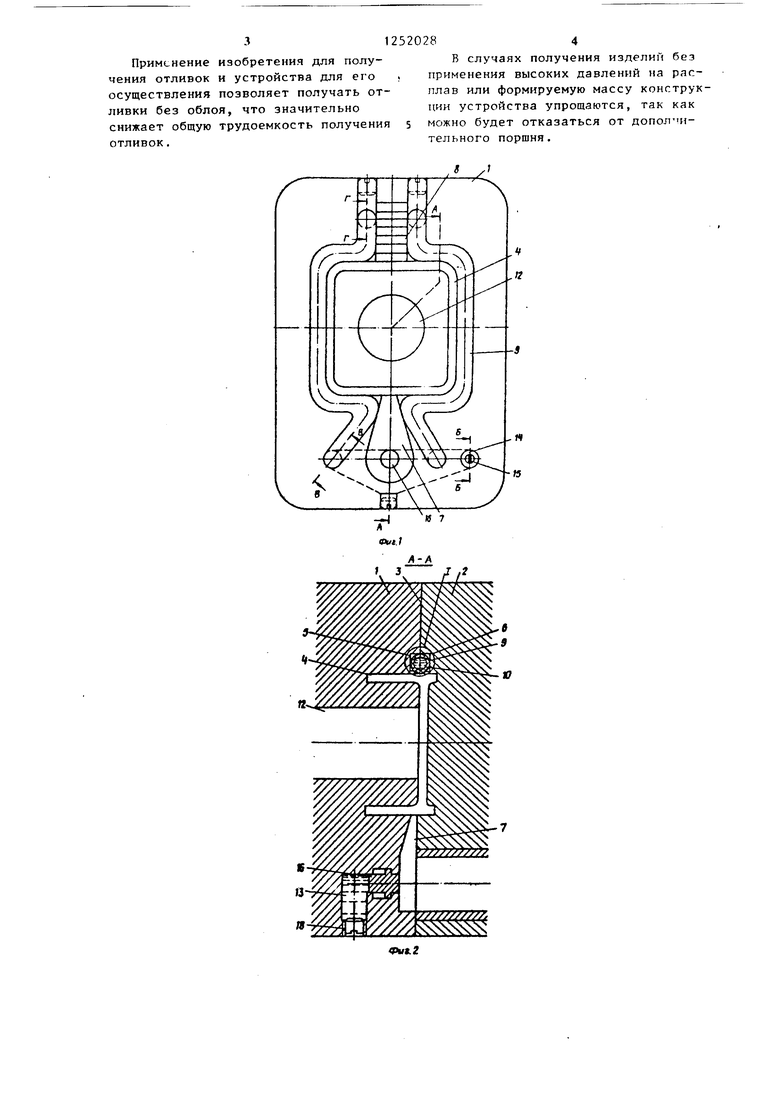

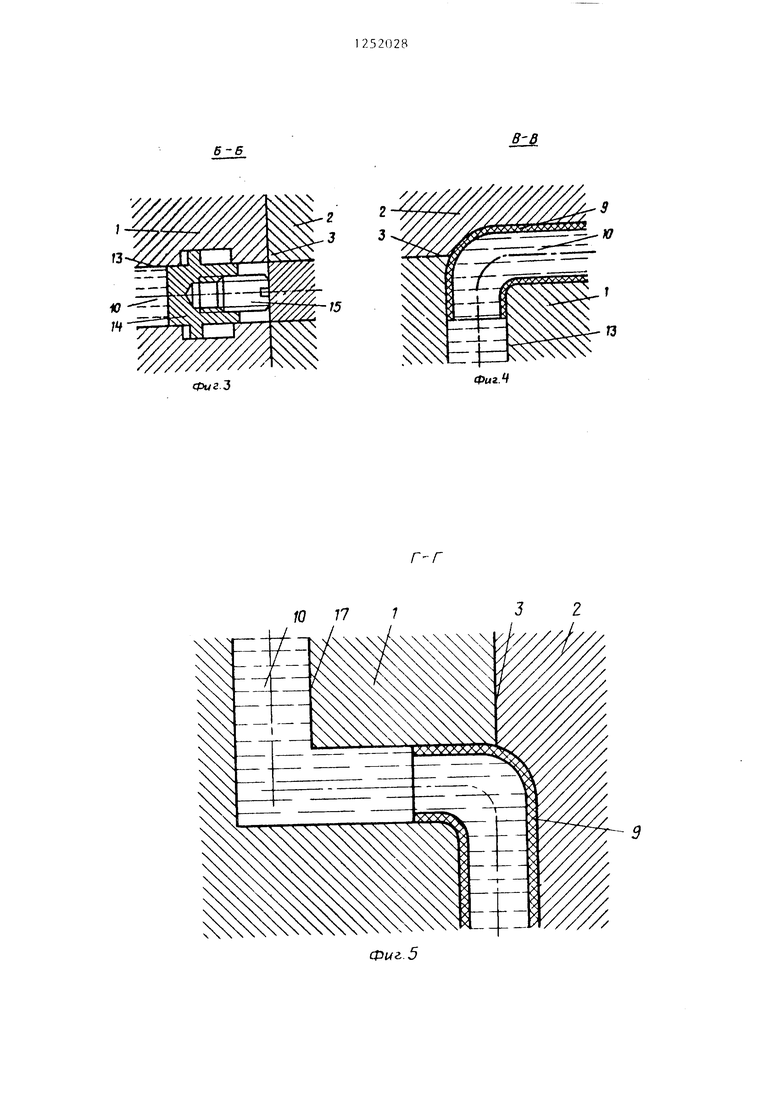

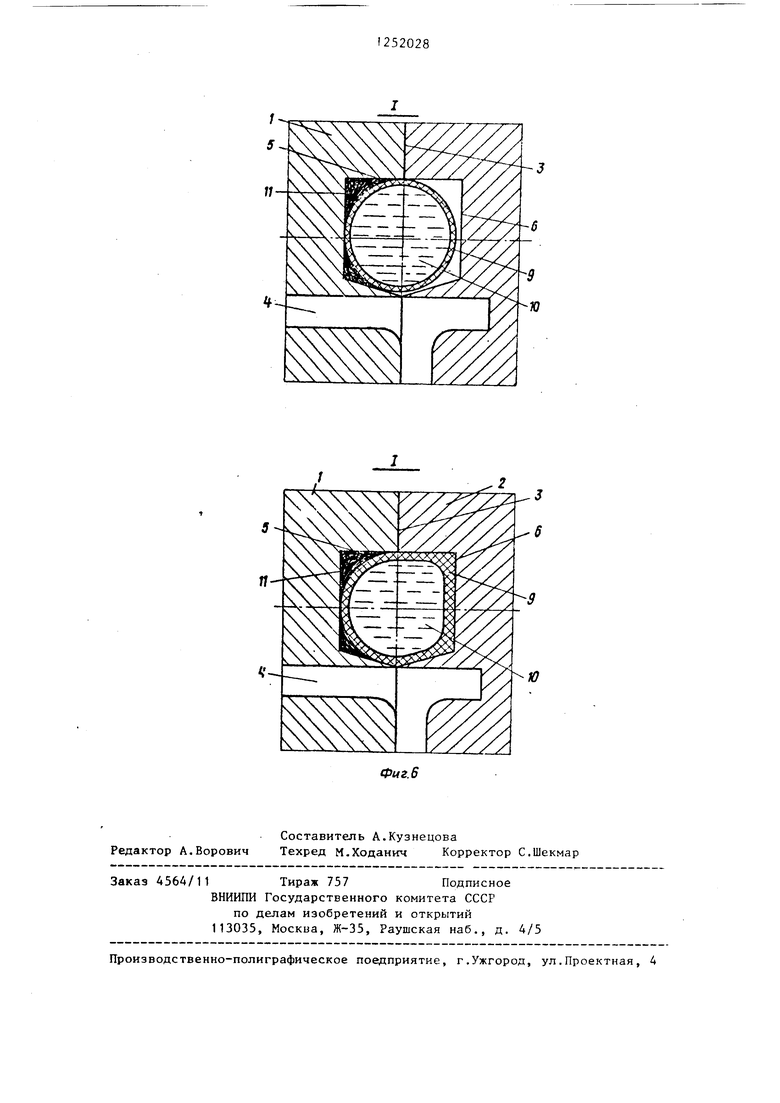

Целью изобретения является повьппе- ние надежности работы литейной формы На фиг.1 показана подвижная полуформа; на фиг.2 - разрез А-А на фиг. (закрытая форма); на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг.1; на фиг.6 - узел I на фиг.1 после уплотнения разъема формы.

Литейная форма состоит из подвиж- ной 1 и неподвижной 2 полуформ, на поверхностях разъема 3 которых выполнены полость и отливки, паз 5 в подвижной и паз 6 в неподвижной полуформах вплотную к контуру полости от ливки,, литниковый ход 7 и вентиляци- онньй канал 8. Внутри полости, образованной пазами 5 и 6, установлена эластичная трубка 9 с жидким наполнителем 10, закрепленная в подвиж- ной полуформе 1 с помощью клея 11.

В подвижной полуформе 1 установлен выталкиватель 12 и выполнена камера 13 давления с плавающим поршнем 14, имеющим регулируемый упор 15, упирающийся в неподвижную полуформу 2, и с плавающим поршнем 16, контак- тирутощим с расплавом в литниковом ходу 7, каналы 17 и 18 для заполнени и слива жидкого наполнителя 10 соот- ветственно.

Литейная форма работает следующим образом.

После сближения и стыковки полуформ 1 и 2 регулируемый упор 13 пла- вающего поршня 14 упирается в неподвижную полуформу 2 и плавающий поршень 14 надавливает на жидкий наполнитель 10 в камере 13 давления.

В результате давление жидкого на- полнителя 10 в камере 13 и трубках 9 возрастает. Это приводит к тому, что зластичные трубки 9 расширяются и заполняют весь объем пазов 5 и 6 в подвижной 1 и неподвижной 2 полуфор- мах. При этом своим внешним контуром трубки 9 перекрывают возможный зазор между полуформами 1 и 2 по их поверхности разъема 3. Плаваюш 1й поршень 16, установленный в зоне литникового хода 7, выдвигается в литниковый ход 7 в с.вое исходное до начала прессования положение.

После заливки расплава в камеру прессования и начала движения прессующего поршня расплав заполняет литниковый ход 7 и полость отлиеки 4, вытесняя воздух через вентиляционный канал 8. При этом расплав не затекает в зазоры по плоскости разъема 3 полуформ 1 и 2, так как эластичные трубки 9 с наполнителем 10 в пазах 5 и 6 предварительно поддавлены и перекрывают стыки частей форм.

Затем происходит прессование запитого в форму расплава, т.е. к расплаву прикладывается максимальное давление, которое обычно в несколько сот раз превышает давление заполнения формы. Именно в этот момент в известных способах литья под давлением расплав максимально проникает в стыковые зазоры частей формы и образуется облой.

Давление на расплав передается в камеру 13 давления через плавающий поршень 16, который установлен с возможностью контактирования с залитьм расплавом в Зоне литникового хода 7, где воспринимает на себя давление расплава.

В результате плавающий поршень 16 вдавливается в камеру 13 давления, что приводит к соответствующему возрастанию давления в системе зластич- ньсх трубок 9,. и они плотнее перекрывают возможные зазоры по стыку полуформ 1 и 2.

После затвердевания металла полуформы 1 и 2 раздвигаются, регулируемый упор 15 освобождается от соприкосновения с неподвижной полуформой 2 и под действием внутреннего давления в системе трубок 9 и камеры 13 давления выдвигается из неподвижной полуформы 1 в свое исходное положение, что, в свою очередь, приводит к падению давления в системе до исходного уровня.

При дальнейшем раскрытии полуформ 1 и 2 отливка с помощью выталкивателя 12 удаляется из полости 4 и полуформы 1 и 2 и эластичные трубки 9 с наполнителем 10 готовы к повторению цикла получения отливки. Заправка наполнителя 10 в предлагаемом уст- ройстзе производится через канал 17, а удаление наполнителя 10 из системы производят через канал 18.

312520284

Применение изобретения для полу- В случаях получения изделий без

чения отливок и устройства для его .применения высоких давлений на расосуществления позволяет получать от-плав или формируемую массу конструкливки без облоя, что значительноцин устройства упрощаются, так как

снижает общую трудоемкость получения 5можно будет отказаться от допол иотливок.тельного поршня.

ПГ

6-Б

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под давлением и пресс-форма для его осуществления | 1984 |

|

SU1201051A1 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья под давлением | 1986 |

|

SU1400774A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Пресс-форма для литья под давлением | 1977 |

|

SU626883A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1972 |

|

SU479560A1 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

w;

Фмг.З

/

Ю 17 7

Фиг. 5

ю

Редактор А.Ворович

Составитель А.Кузнецова

Техред М.Ходанич Корректор С.Шекмар

Заказ 4564/11 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москьа, Ж-35, Раушская наб., д. 4/5

и...-- -- - - - - - - --- ---. - - - - - - - - - - - - -- - - - - -- -

Производственно-полиграфическое поедприятие, г.Ужгород, ул.Проектная, А

| Дубинин Н.П | |||

| и др | |||

| Кокильное литье | |||

| М.: Машиностроение, 1967, с.211 | |||

| Кокиль | 1974 |

|

SU486857A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1984-08-06—Подача