Изобретсшк- может быть использовано в поточно-механизированных линиях для промежуточного межоперационного накопления штучных изделий.

Цель изобретения - упрощение конст- рукции устройства.

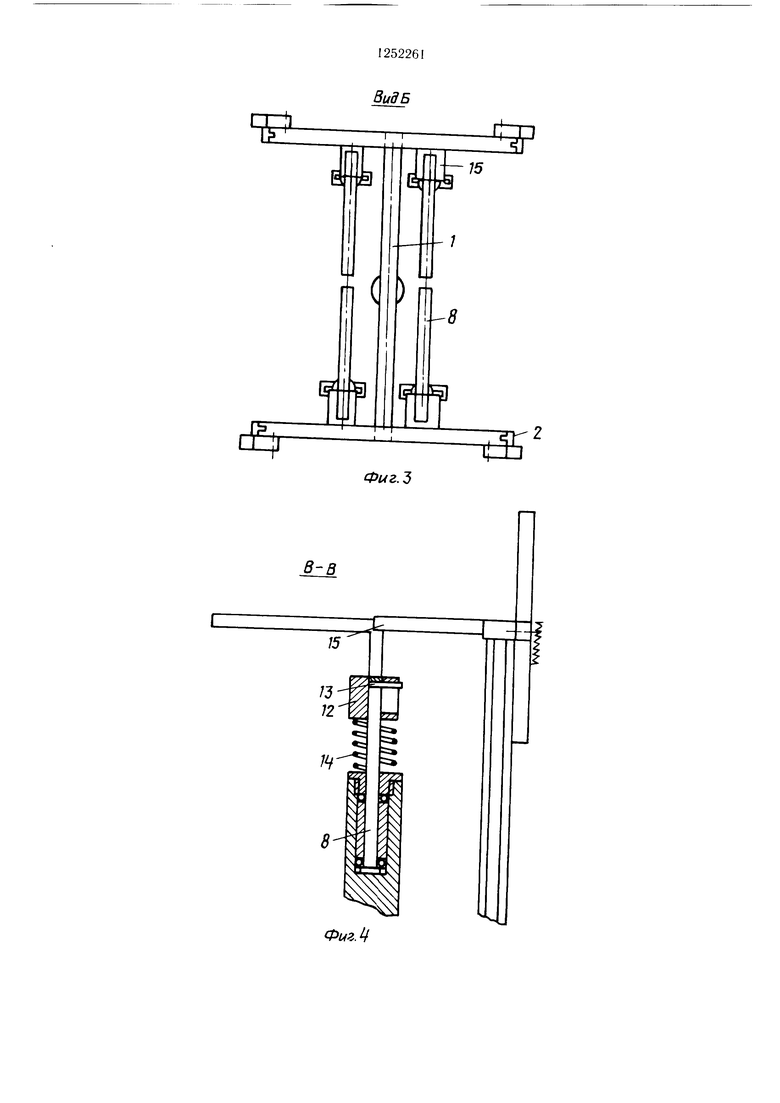

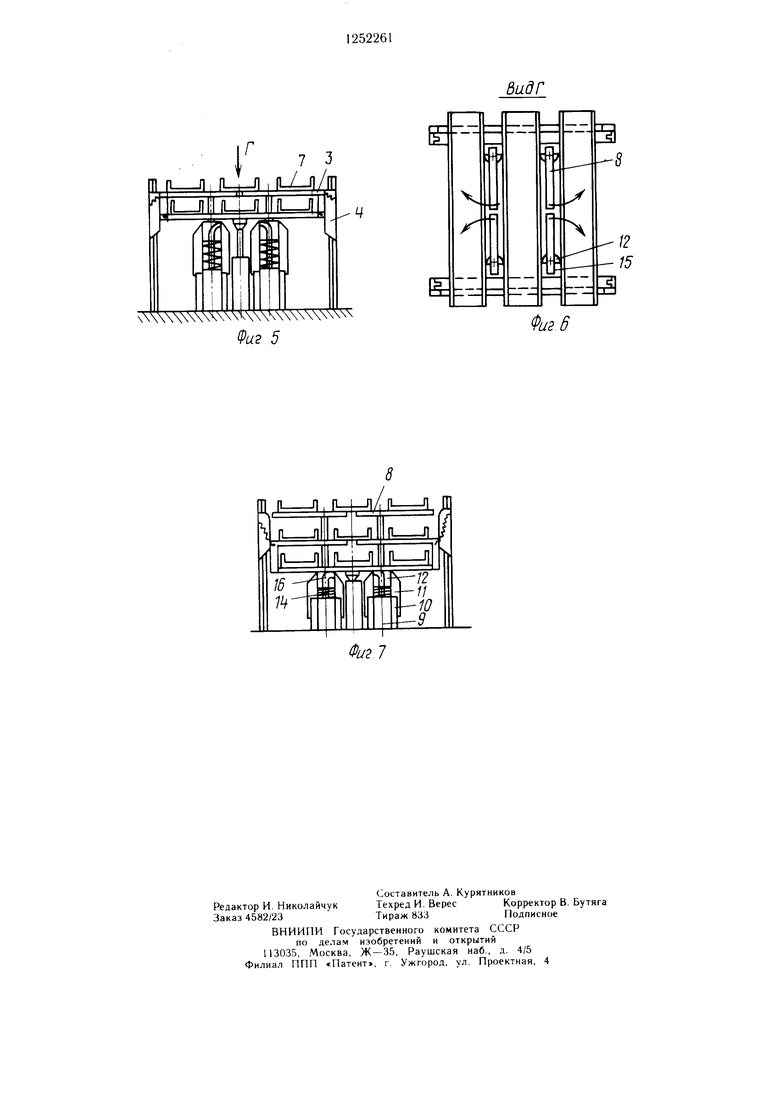

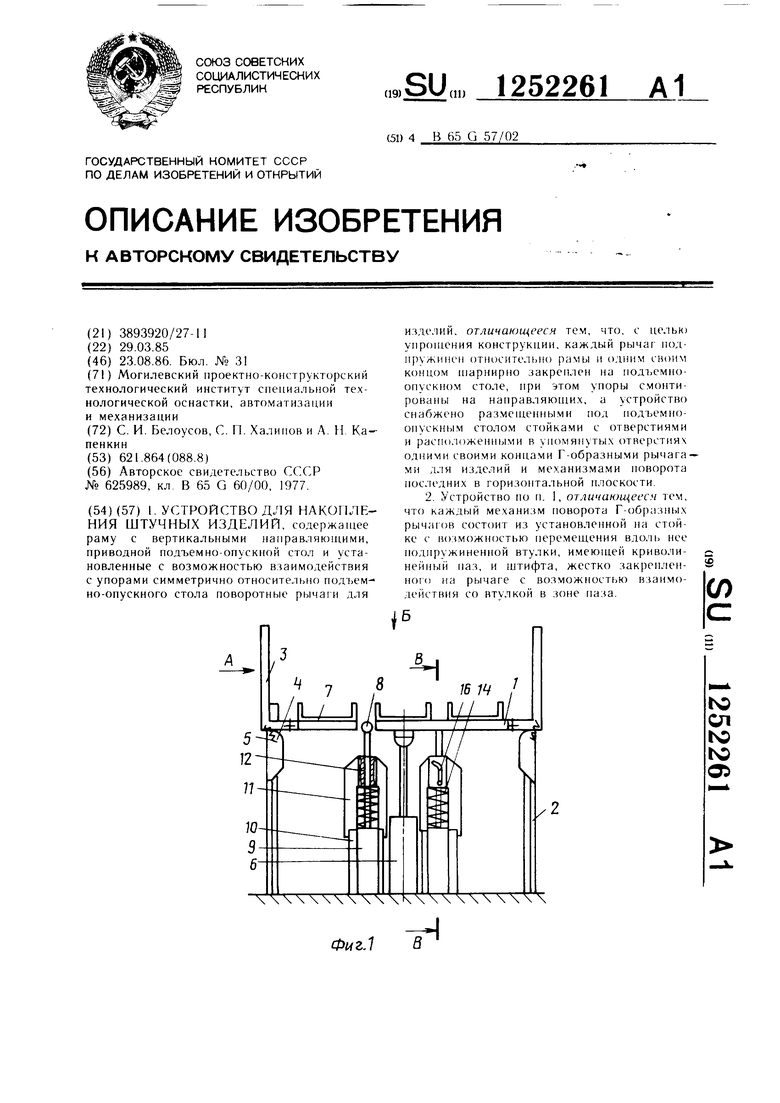

На фиг. 1 изображено предлагае.мое устройство, общий вид; на фиг. 2 - вид А на фиг. I; на фиг. 3 - вид Б на фиг. 1 (изделия не показаны); на фиг. 4 - разрез В -В на фиг. 1; на фиг. 5 - устройство в .момент загрузки второго яруса; на фиг. 6 - вид Г на фиг. 5; на фиг. 7 - устройство при загрузке третьего яруса.

Устройство состоит из рамы I, перемещаемой по направляющим 2. На раме 1 1парнирно закреплены поворотные рычаги 3. На направляющих 2 жестко закреплены упоры 4, связанные пружиной 5 с поворотными рычагами 3. Перемещение рамы 1 осуществляется от привода 6, выполненного, например, в виде гидроцилиндра. На раме 1 располагаются изделия 7. В промежутках между изделиями 7 расположены четыре поворотных Г-образных рычага 8, которые шар- нирно закреплены в стойках 9. Последние имеют направляющие 10, в которых движутся ребра II, жестко связанные со втулкой 12. Поворотные Г-образные рычаги 8 проходят через втулку 12 и имеют щтифты 13. Втулка 12 подпружинена пружиной 14. На раме 1 имеются упоры 15, взаимодействующие со втулкой 12. Штифты 13 Г-образных рычагов 8 расположены в криволинейных пазах 16 втулки 12.

Устройство работает следующим образом.

На раму 1 помещают изделия 7, при полном заполнении данного яруса включа

Ф1лг.г

5

5

0

0

ют привод 6, который опускает раму 1 вниз по направляющим 2. При этом края поворотных рычагов 3 упираются в упоры 4. Поворотные рычаги 3 поворачиваются на 90° и смыкаются, образуя второй ярус для накопления изделий (фиг. 5). После заполнения второго яруса изделиями 7 опять включают привод 6. Рама 1 опускается еще на один щаг. Рычаги 3 остаются сомкнутыми и опускаются вместе с рамой I. Последняя нажимает упорами 15 на втулку 12, ребра 11 которой входят в направляющие 10 стоек 9. Втулка 12 совершает поступательное движение вниз вместе с рамой 1. Штифты 13 Г-образных рычагов 8 скользят по криволинейным пазам 16 втулок 12 и заставляют повернуться Г-образные рычаги 8 на 90 (фиг. 6). Таким образом, третий ярус образуется Г-образными рычагами 8, его также заполняют изделиями 7 (фиг. 7).

При использовании изделий 7, находящихся на верхнем ярусе, образованном Г-образными рычага.ми 8, включают привод 6. Рама 1 вместе с сомкнутыми поворотными рычагами 3 начинает подниматься. Поднимаются и упоры 15, жестко связанные с рамой I. Втулка 12 возвращается в исходное положение под действием пружины 14. Штифты 13 Г-образных рычагов 8, охваченные криволинейными пазами 16 втулки 12, поворачивают Г-образные рычаги 8 на 90° в исходное положение. Теперь можно использовать изделия 7, расположенные на втором ярусе. После освобождения второго яруса от изделий 7 включается привод 6. Рама 1 поднимается, поворотные рычаги 3 под действием пружины 5 размыкаются и устройство принимает исходное положение.

Budf

Фиг.Ъ

В-В

Фиг. Ц

Фи 5

Фиг 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Склад для хранения цилиндрических изделий | 1982 |

|

SU1036628A1 |

| Устройство для многоцветной печати штучных изделий | 1985 |

|

SU1357250A1 |

| Устройство для намотки и укладки катушек обмотки в пазы статора электрической машины | 1983 |

|

SU1128340A1 |

| Устройство для графаретной печати | 1989 |

|

SU1694419A1 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| МНОГОГНЕЗДНАЯ СТАЦИОНАРНАЯ ПРЕСС-ФОРМА С ГОРИЗОНТАЛЬНЫМ И ВЕРТИКАЛЬНЫМ РАЗЪЕМАМИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2011 |

|

RU2475357C1 |

| Устройство для перекладки изделий | 1980 |

|

SU893805A2 |

| Устройство для формования стеклоизделий | 1977 |

|

SU710992A1 |

| Устройство для передачи изделий с одного конвейера на другой | 1988 |

|

SU1602825A2 |

| Подающее устройство к деревообрабатывающему станку | 1985 |

|

SU1288061A1 |

| Устройство для накопления штучных изделий | 1977 |

|

SU625989A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-29—Подача