Изобретение относится к оборудовнию для термической обработки издел токами высокой частоты и предназначено для раздачи (восстановления геметрии) и термообработки трубчатых изделий, в частности поршневых пальцев двигателей внутреннего сгорания

Цель изобретения - повышение производительности, надежности, качест обработки изделий и расширение экс- плуатационного диапазона.

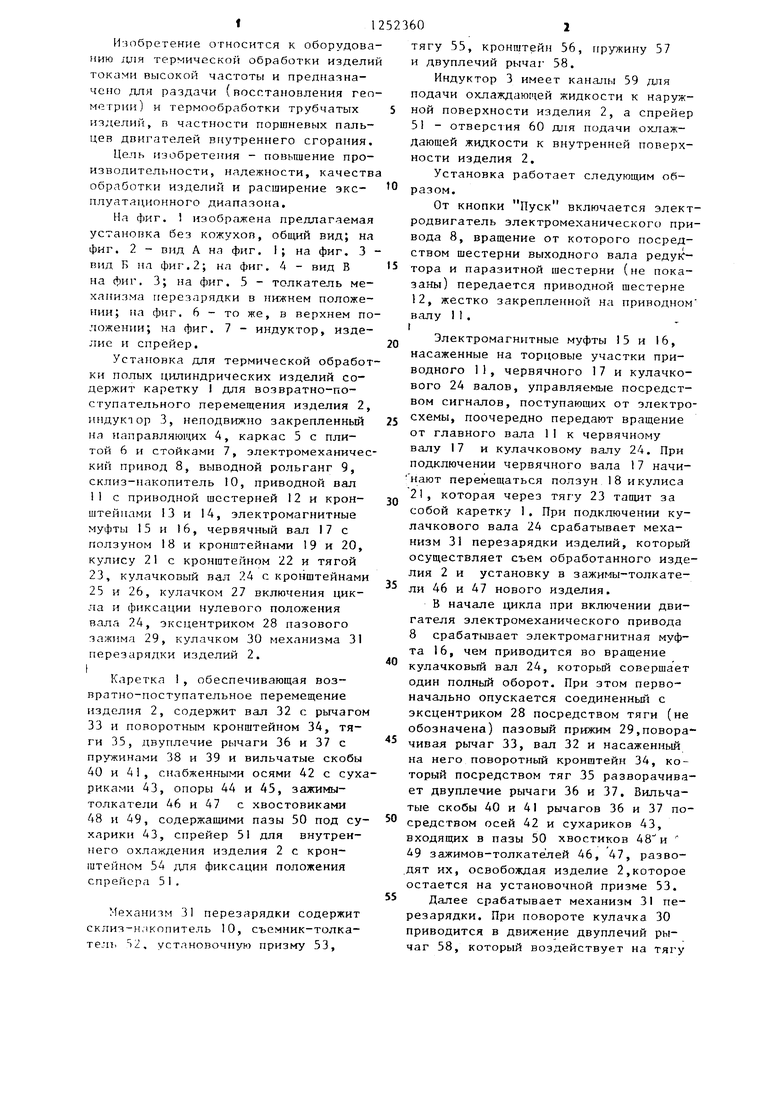

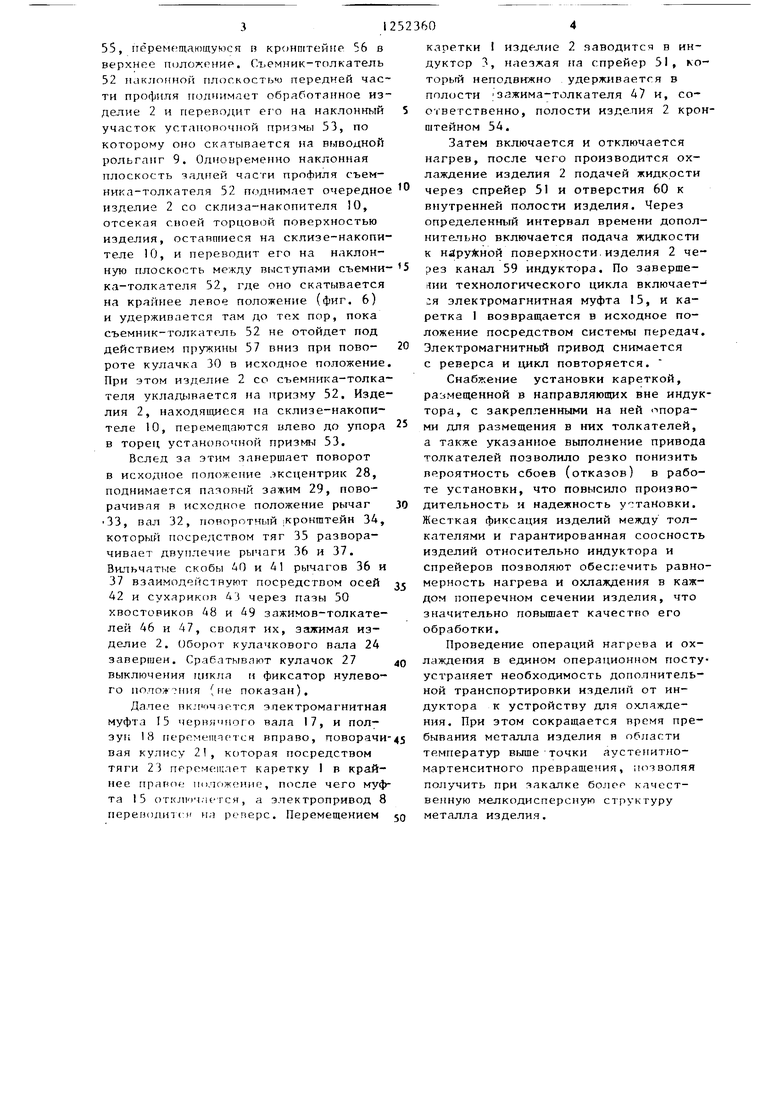

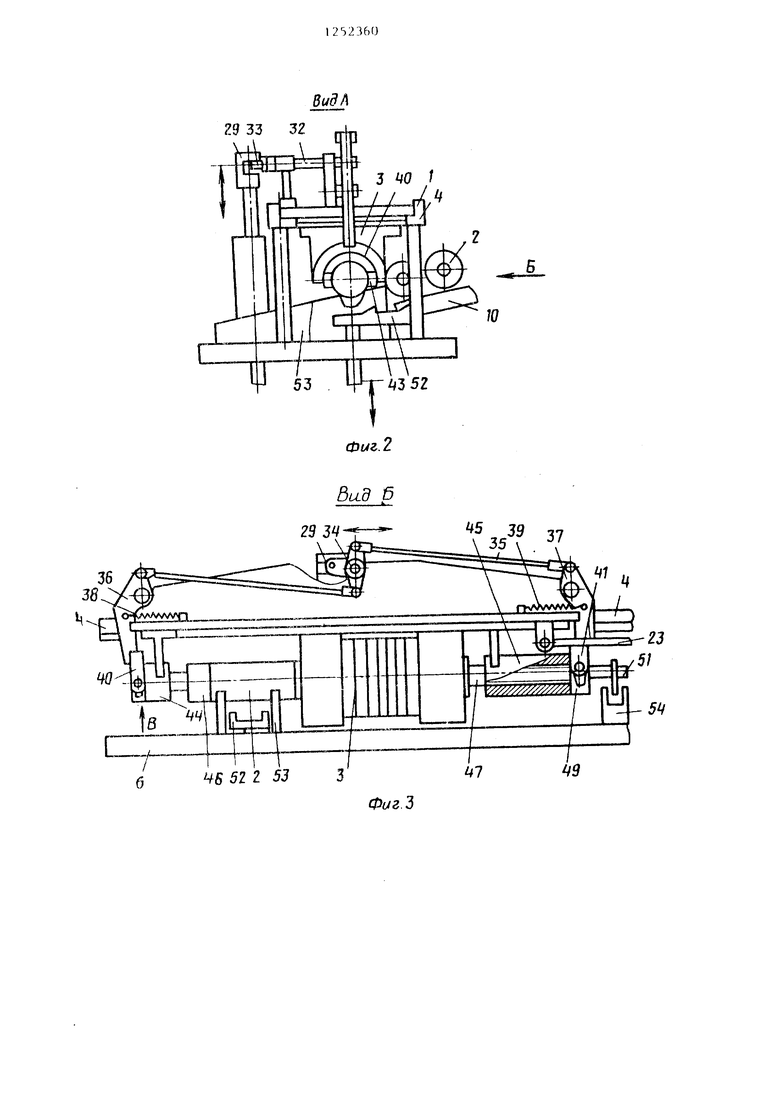

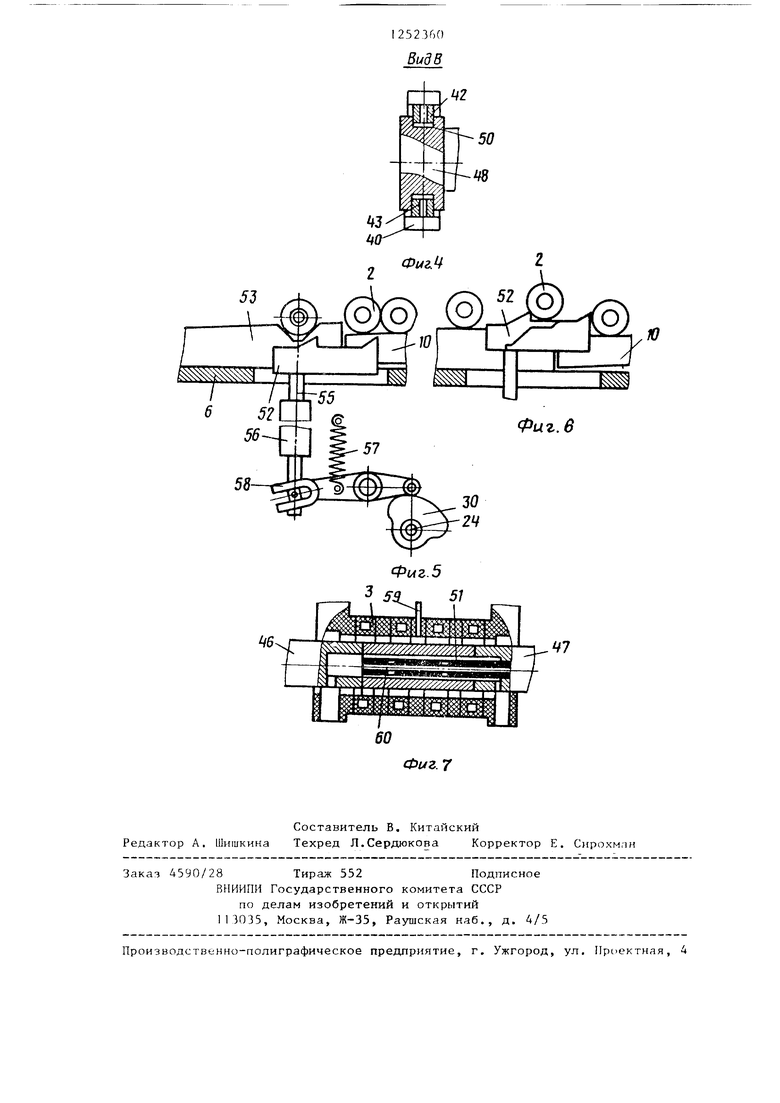

На фиг, 1 изображена предлагаема установка без кожухоп, общий вид; н фиг, 2 - вид А на фиг, 1; на фиг, 3 вид Б на фиг,2; на фиг, 4 - вид В на фиг. 3; на фиг, 5 - толкатель механизма перезарядки в нижнем положении; на фиг, 6 - то же, в верхнем пложении; на фиг, 7 - индуктор, изделие и спрейер.

Установка для термической обрабоки полых цилиндрических изделий содержит каретку I для возвратно-поступательного перемещения изделия 2 нндукюр 3, неподвижно закрепленный на направляющих 4, каркас 5 с плитой 6 и стойками 7, электромеханичекий привод 8, выводной рольганг 9, склиз-накопитель 10, приводной вал 11 с приводной шестерней 12 и кронштейнами 13 и 14, электромагнитные муфты 15 и 16, червячный вал 17 с ползуном 18 и кронштейнами 19 и 20, кулису 21 с кронштейном 22 и тягой 23, кулачковый вал 24 с кронштейнам 25 и 26, кулачком 27 включения цикла и фиксации нулевого положения вала 24, эксцентриком 28 пазового зажима 29, кулачкой 30 механизма 31 перезарядки изделий 2,

Каретка I, обеспечивающая возвратно-поступательное перемещение изделия 2, содержит вал 32 с рычагом 33 и поворотным кронштейном 34, тяги 35, двуплечие рычаги 36 и 37 с пружинами 38 и 39 и вильчатые скобы 40 и 41, снабженными осями 42 с сухариками 43, опоры 44 и 45, зажимы- толкатели 46 и 47 с хвостовиками 48 и 49, содержащими пазы 50 под сухарики 43, спрейер 51 для внутреннего охлаждения изделия 2 с кронштейном 54 для фиксации положения спрейера 5I.

; еханизм 31 перезарядки содержит склиз-н,1кппитель 10, съемник-толкатель S2, установочную призму 53,

разом.

тягу 53, кронштейн 56, 57 и двуплечий рычаг 58,

Индуктор 3 имеет каналы 59 для подачи охлаждаюгцей жидкости к наружной поверхности изделия 2, а спрейер 51 - отверс1Ия 60 для подачи охлаждающей жидкости к внутренней поверхности изделия 2,

Установка работает следующим обI

разом.

От кнопки Пуск включается электродвигатель электромеханического привода 8, вращение от которого посредством шестерни выходного вала тора и паразитной шестерни (не пока- заньг) передается приводной шестерне 12, жестко закрепленной на приводном валу 11,

Электромагнитные муфты 15 и 16, насаженные на торцовые участки приводного 11, червячного 17 и кулачкового 24 валов, управляемые посредством сигналов, поступающих от электросхемы, поочередно передают вращение от главного вала 1I к червячному валу 17 и кулачковому валу 24, При подключении червячного вала 17 начи- нают перемещаться ползун 18 и кулиса 21, которая через тягу 23 тащит за собой каретку 1, При подключении кулачкового вала 24 срабатывает механизм 31 перезарядки изделий, который осуществляет съем обработанного изделия 2 и установку в зажШ 1Ы-толкате- ли 46 и 47 нового изделия,

В начале цикла при включении двигателя электромеханического привода 8 срабатывает электромагнитная муфта 16, чем приводится во вращение кулачковый вал 24, который совершает один полный оборот. При этом первоначально опускается соединенньш с эксцентриком 28 посредством тяги (не обозначена) пазовый прижим 29,повора- чивая рычаг 33, вал 32 и насаженный на него поворотный кронштейн 34, который посредством тяг 35 разворачивает двуплечие рычаги 36 и 37. Вильчатые скобы 40 и 4I рычагов 36 и 37 посредством осей 42 и сухариков 43, входящих в пазы 50 хвостиков 48 и 49 зажимов-толкателей 46, 47, разводят их, освобождая изделие 2,которое остается на установочной призме 53,

Далее срабатывает механизм 31 перезарядки. При повороте кулачка 30 приводится в движение двуплечий рычаг 58, который воздействует на тягу

3

55, пёремб щающуюся п кронштейне 56 в верхнее пилозкенир. Съемник-толкатель 52 наклонной плог.костг ч) передней части профиля поднимает обработанное изделие 2 и переводит его на наклонный участок установочной призмы 53, по которому оно скатывается на в()1воднон рольганг 9. Одновременно наклонная плоскость задней части профиля съемника-толкателя 52 поднимает очередно изделие 2 со скдиза-накопителя 10, отсекая своей торцовой поверхностью изделия, остаяпгиеся на склизе-накопителе 10, и переводит его на наклонную плоскость между выстуттами съемки ка-толкателя 52, где оно скатывается на крайнее левое положение (фиг. 6) и удерживается там до тех пор, пока съемник-толкатель 52 не отойдет под действием пружины 57 вниз при повороте кулачка 30 в исходное положение

При этом изделие 2 со съемника-толкателя укладывается на призму 52, Изделия 2, находящиеся на склизе-накопителе 10, перемещаются влево до упора в торец установочной призмы 53.

Вслед за этим завершает поворот в исходное положение эксцентрик 28, поднимается пазопый зажим 29, поворачивая в исходное положение рычаг 33, вал 32, поворотный Кронштейн 34, который посредством тяг 35 разворачивает двуплечие рычаги 36 и 37. Вильчатые скобы 40 и 41 рычагов 36 и 37 взаимодейс1вуют посредством осей 42 и сухариков 43 через пазы 50 хвостовиков 48 и 49 зажимов-толкателей 46 и 47, сводят их, зажимая изделие 2. Оборот кулачкового вала 24 завершен. Срабатывают кулачок 27 выключения niiKJia м фиксатор нулевого ПОЛОЖ7НИЯ (рте показан).

Далее включается электромагнитная муфта 15 червячного вала 17, и ползун 18 перемепмется вправо, поворачивая кулису 21, которая посредством тяги 23 переметает каретку 1 в крайнее nparuie ппложение, после чего муфта 15 отключается, а электропривод 8 перен()ди1(:я на репере. Перемещением

0

5

0

5

0

кдретки I изделие 2 заводится в индуктор 3, наезжая на спрейер 51, который неподвижно удерживается в полости ;зажима-толкателя 47 и, соответственно, полости изделия 2 кронштейном 54.

Затем включается и отключается нагрев, после чего производится охлаждение изделия 2 подачей жидкости через спрейер 51 и отверстия 60 к внутренней полости изделия. Через определенный интервал времени дополнительно включается подача жидкости к нйруЛсной поверхности, изделия 2 через канал 59 индуктора. По завершении технологического цикла включает- ;я электромагнитная муфта 15, и каретка I возвращается в исходное положение посредством системы передач. Электромагнитный привод снимается с реверса и цикл повторяется.

Снабжение установки кареткой, размещенной в направляющих вне индуктора, с закрепленными на ней inopa- ки для размещения в них толкателей, а также указанное выполнение привода толкателей позволило резко понизить вероятность сбоев (отказов) в работе установки, что повысило производительность и надежность установки. Жесткая фиксация изделий между толкателями и гарантированная соосность изделий относительно индуктора и спрейеров позволяют обеспечить равномерность нагрева и охлаждения в каждом поперечном сечении изделия, что значительно повышает качество его обработки.

Проведение операций нагрева и охлаждения в едином операционном посту устраняет необходимость дополнительной транспортировки изделий от индуктора к устройству для охлаждения. При этом сокращается время пребывания металла изделия в области температур выше точки аустенитно- мартенситного превращения, 1и- эволяя получить при закалке более качественную мелкодисперсную структуру металла изделия.

29 33 32

Фиг.2

Вид б

36

5.39 37

1

23

--54

9

1252360

Вид В

Составитель В. Китайский Редактор А. Шишкина Техред Л.Сердюкова Корректор Е. Сирохмлн

Заказ 4590/28 Тираж 552Подписное

ВНИИПН Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раутская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки глиняного бруса | 1979 |

|

SU827301A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Автомат для изготовления пружинных колец из витых пружинных заготовок | 1989 |

|

SU1641492A1 |

| Устройство для закалки деталей с нагревом токами высокой частоты Мазура В.И. | 1984 |

|

SU1196387A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Устройство для намотки ленты на катушку на текстильных машинах | 1966 |

|

SU268949A1 |

| Устройство для перемещения полуфабриката в швейном полуавтомате | 1972 |

|

SU441371A1 |

| Агрегат для термической обработки штанг | 1976 |

|

SU704993A1 |

| Установка для термической обработки полых цилиндрических изделий | 1987 |

|

SU1447879A1 |

| Установка для нагрева колец | 1978 |

|

SU787485A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1983-12-29—Подача