1

Изобретение относится к порошковой металлургии, а именно к рабочему инструменту, используемому в пресс- формах для прессования изделий из металлических порошков.

Целью изобретения является повышение стойкости инструмента путем самоцентрирования в процессе прессования, исключения заклинивания и принудительного удаления порошка,

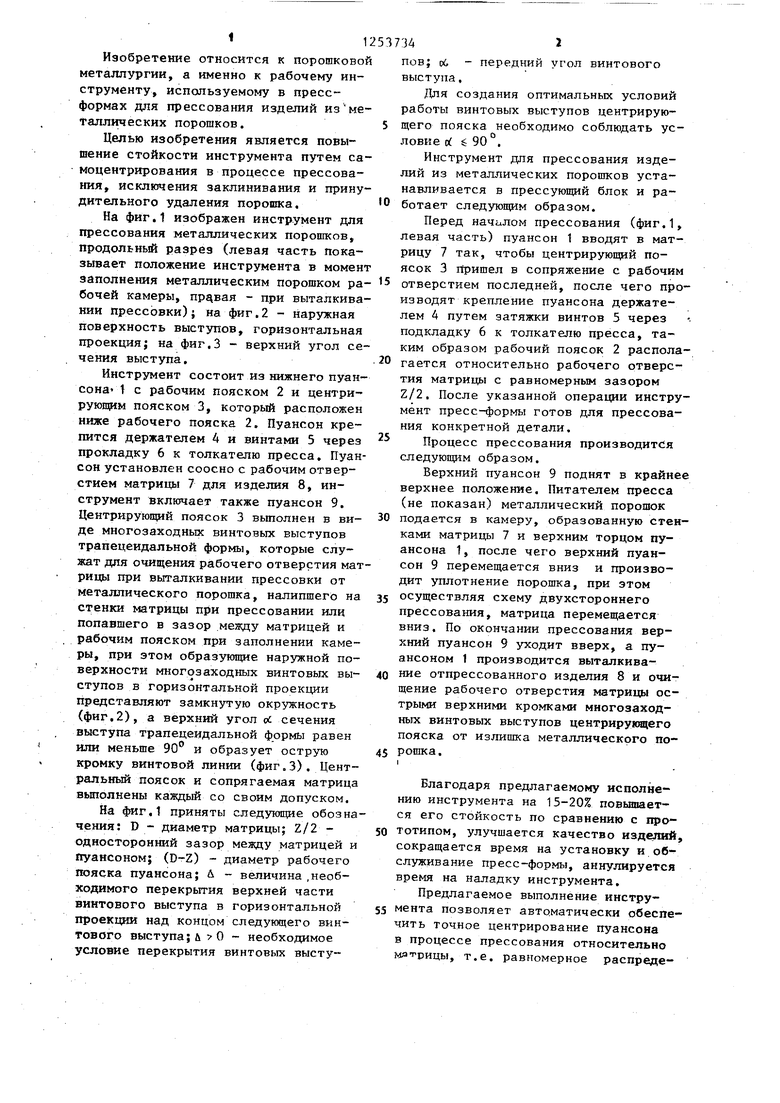

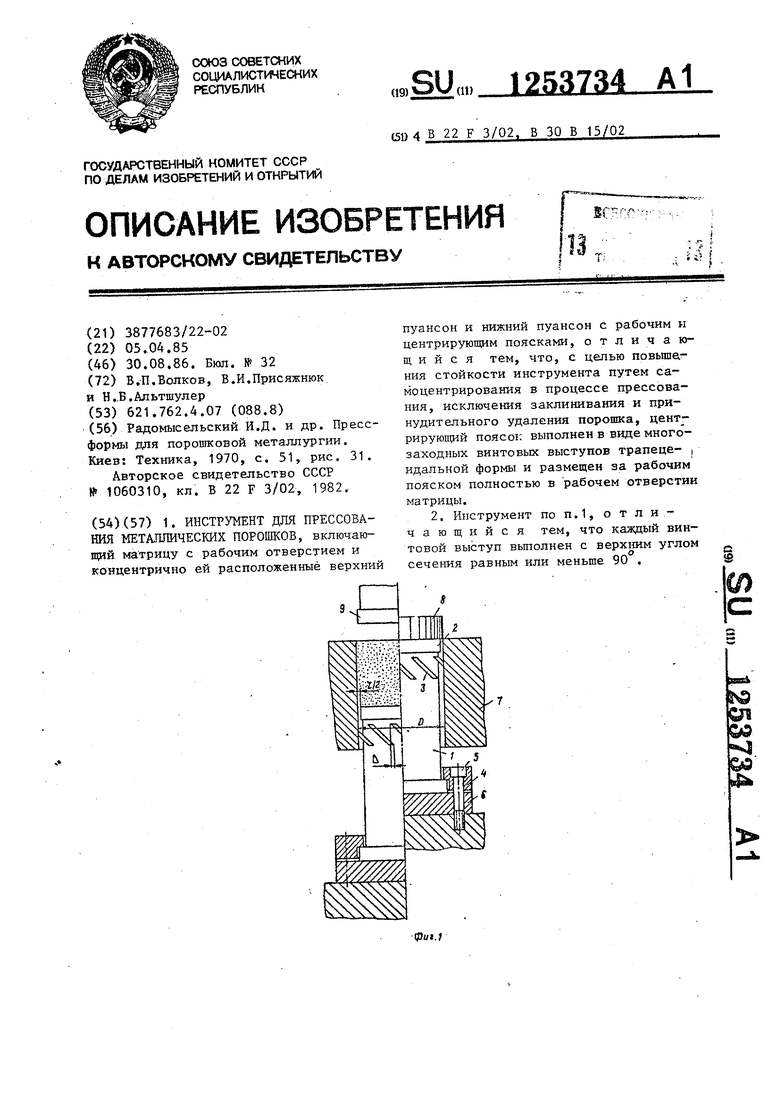

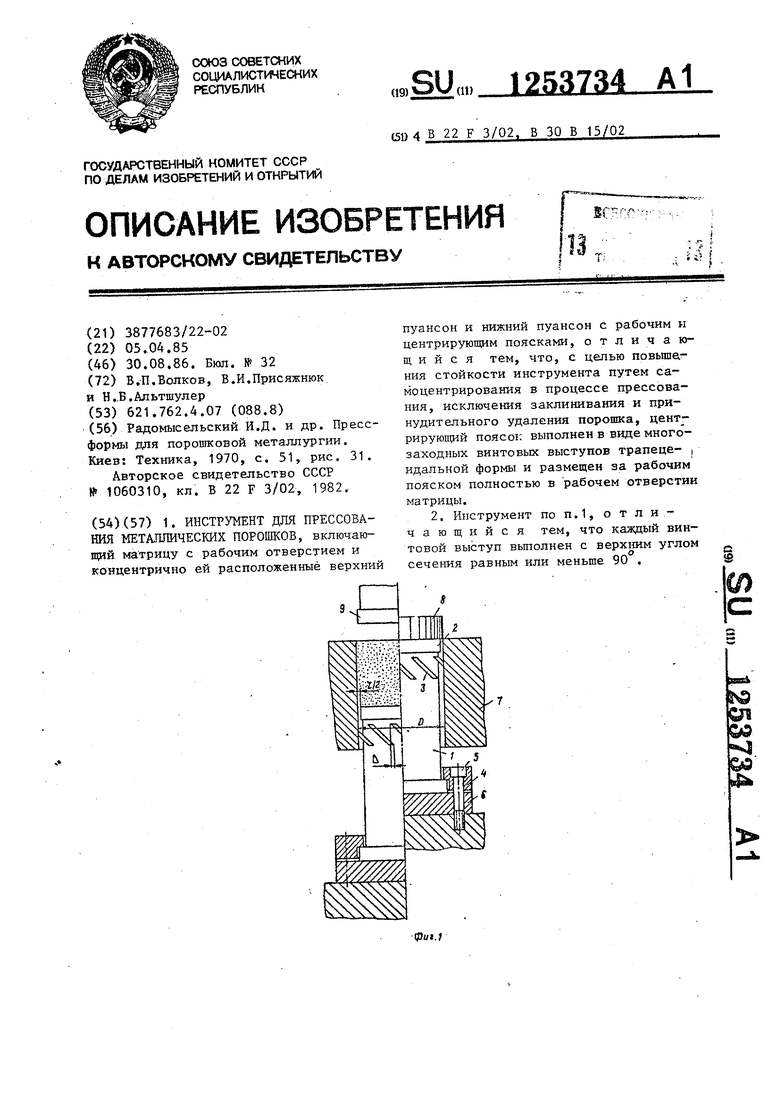

На фиг.1 изображен инструмент для прессования металлических порошков, продольный разрез (левая часть показывает положение инструмента в момент заполнения металлическим порошком ра- бочей камеры, правая - при выталкивании прессовки)} на фиг.2 - наружная поверхность выступов, горизонтальная проекция} на фиг.3 - верхний угол сечения выступа.

Инструмент состоит из нижнего пуансона- I с рабочим пояском 2 и центрирующим пояском 3, который расположен ниже рабочего пояска 2. Пуансон крепится держателем 4 и винтами 5 через прокладку 6 к толкателю пресса. Пуансон установлен соосно с рабочим отверстием матрицы 7 для изделия 8, инструмент включает также пуансон 9. Центрирующий поясок 3 вьтолнен в ни- де многозаходных винтовых выступов трапецеидальной формы, которые служат для очищения рабочего отверстия матрицы при выталкивании прессовки от металлического порошка, налипшего на стенки матрицы при прессовании или попавшего в зазор между матрицей и рабочим пояском при заполнении камеры, при этом образующие наружной поверхности многозаходных винтовых вы- ступов в горизонтальной проекции представляют замкнутую окружность (фиг,2), а верхний угол сС сечения выступа трапецеидальной формы равен или меньше 90 и образует острую кромку винтовой линии (фиг.3), Центральный поясок и сопрягаемая матрица выполнены каждый со своим допуском.

На фиг,1 приняты следующие обозначения: D - диаметр матрицы; Z/2 - односторонний зазор между матрицей и пуансоном; (D-Z) - диаметр рабочего ггояска пуансона; Л - величина .необходимого перекрытия верхней части винтового выступа в горизонтальной проек1щи над концом следующего винтового выступа; - необходимое условие перекрытия винтовых выстуЗАZ

пов; сО - передний угол винтового

выступа,

Для создания оптимальных условий работы винтовых выступов центрирующего пояска необходимо соблюдать условие of 6 90 .

Инструмент для прессования изделий из металлических порошков устанавливается в прессуюш 1й блок и работает следующим образом.

Перед началом прессования (фиг.1, левая часть) пуансон 1 вводят в матрицу 7 так, чтобы центрирующий поясок 3 Пришел в сопряжение с рабочим отверстием последней, после чего производят крепление пуансона держателем 4 путем затяжки винтов 5 через подкладку 6 к толкателю пресса, таким образом рабочий поясок 2 располагается относительно рабочего отверстия матрицы с равномерным зазором Z/2. После указанной операции инструмент пресс-формы готов для прессования конкретной детали.

Процесс прессования производится следуюш м образом.

Верхний пуансон 9 поднят в крайне верхнее положение. Питателем пресса (не показан) металлический порошок подается в камеру, образованную стенками матрицы 7 и верхним торцом пуансона 1, после чего верхний пуансон 9 перемещается вниз и производит уплотнение порошка, при этом осуществляя схему двухстороннего прессования, матрица перемещается вниз. По окончании прессования верхний пуансон 9 уходит вверх, а пуансоном 1 производится выталкивание отпрессованного изделия 8 и очищение рабочего отверстия матрицы острыми верхними кромками многозаход- ньгх винтовых выступов центрирукщего пояска от излишка металлического порошка. I

Благодаря предлагаемому исполнению инструмента на 15-20% повышается его стойкость по сравнению с прототипом, улучшается качество изделий сокращается время на установку и обслуживание пресс-формы, аннулируется время на наладку инструмента.

Предлагаемое выполнение инструмента позволяет автоматически обеспечить точное центрирование пуансона в процессе прессования относительно матрицы, т.е. равномерное распределение зазора Z/2 на (угорону между оформляющими частями инструмента, улучшение качества изделий, более высокую долговечность инструмента и полностью ликвидировать время на под-

кладку инструмента, кроме того, винтовые выступы центрирующего пояска обеспечивают принудительное удаление налипшего порошка с рабочей поверхности матрицы.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования изделий из металлических порошков | 1989 |

|

SU1719159A1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОЗАХОДНЫХ СПИРАЛЬНЫХ РИФЛЕЙ | 2006 |

|

RU2316403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСКОЛОЧНОЙ ОБОЛОЧКИ КОРПУСА СНАРЯДА | 2016 |

|

RU2632726C1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1359073A1 |

| Прессующий блок | 1981 |

|

SU997983A1 |

| Пресс-форма для прессования из порошка изделий с полостью | 1990 |

|

SU1743690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ ПОРОШКОВОЙ ЗАГОТОВКИ | 2003 |

|

RU2304036C2 |

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

| Пресс-форма | 1985 |

|

SU1320020A1 |

| СПОСОБ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2470737C2 |

Редактор Т,Парфенова

Составитель Л,Гамаюнова Техред Л.Сердюкова

Заказ 4665/15Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

1 роизводственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4.

Фиг.З

Корректор Л.Патай

| Радомысельский И.Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| Киев: Техника, 1970, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Инструмент для прессования металлических порошков | 1982 |

|

SU1060310A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-30—Публикация

1985-04-05—Подача