Изобретение относится к машиностроению и может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, в порошковой металлургии, химической и других отраслях промышленности.

Как известно, при выталкивании изделий из порошковых материалов из пресс-формы (после прессования) они расширяются. Причем для некоторых порошковых материалов процент расширения изделия в радиальном направлении достигает от 0,5% до 1% и более от размера изделия (в радиальном направлении). Поэтому в данных изделиях при выпрессовке возникают значительные напряжения, часто приводящие к появлению расслойных трещин. Кроме этого упругое расширение растет с увеличением размеров прессуемого изделия, что ограничивает размеры данных изделий. Для предотвращения появления трещин используют способы, уменьшающие напряжения в изделиях при выходе из матрицы, заключающиеся в том, что формообразующее отверстие матрицы выполняют коническим, при этом при выталкивании происходит постепенное расширение изделия. Из матрицы изделие должно выходить разгруженным от напряжений.

Известен способ уменьшения напряжений при прессовании порошков диоксида урана, осуществляемый в матрице, имеющей формообразующее отверстие конусностью 0,0013, и радиус скругления R=1 мм, для захода верхнего пуансона (Чертеж матрицы R53.011-RBMK 20.000-01 СБ. Усть-Каменогорск, УМЗ).

Недостатком такой матрицы является то, что указанная конусность отверстия недостаточна и не обеспечивает полную разгрузку изделий от напряжений при выталкивании, поэтому в изделиях с уменьшенной прочностью, либо с повышенным давлением прессования, образовываются расслойные трещины. Радиус R=1 мм незначителен, предназначен для захода верхнего пуансона в матрицу и не сможет обеспечить дополнительную разгрузку напряжений. Повышение вышеуказанной конусности может привести к искажению геометрических форм изделия. Кроме этого данная матрица имеет только одну формообразующую коническую часть, что при двухстороннем прессовании приводит к тому, что прочности с разных сторон таблетки становятся разными, что снижает качество изделий.

Известен способ уменьшения напряжений, осуществляемый в матрице, имеющей фаску под углом 45° и шириной 1,5÷2 мм на входе в формообразующее отверстие с конусностью 0,001 на основной части при прессовании фенолформальдегидных пресс-порошков, и конусностью 0,003 при прессовании аминопластов (Э.Э.Кольман-Иванов, К.А.Салазкин. Таблеточные машины. М. "Машиностроение" 1966, с.214-215).

Недостатком такой матрицы является то, что указанные конусности формообразующего отверстия незначительны и не обеспечивают полную разгрузку изделий от напряжений при выталкивании, поэтому в изделиях с уменьшенной прочностью, либо с повышенным давлением прессования, будут образовываться расслойные трещины. Фаска в 45°, наоборот, имеет избыточную конусность и не сможет обеспечить разгрузку напряжений. Увеличение формообразующей конусности может привести к искажению геометрических форм изделия. Кроме этого данная матрица, как и вышеприведенная, имеет только одну формообразующую коническую часть, что при двухстороннем прессовании приводит к тому, что прочности с разных сторон таблетки становятся разными, а это снижает качество изделий.

Известен способ прессования цилиндрических изделий на таблеточной машине, осуществляемый в матрице, имеющей фаску 0,5×45° для захода верхнего пуансона в формообразующее отверстие с двухсторонней расшлифовкой конусностью 0,002÷0,003 мм на длине 5÷8 мм. Двухсторонняя расшлифовка данной матрицы предназначена для переворота на другую рабочую часть в случае износа ее первой рабочей части (Кольман-Иванов Э.Э. Таблетирование в химической промышленности. М. "Химия", 1976, с.152-153.)

Недостатком такой матрицы является то, что указанные конусности формообразующего отверстия так же, как и в предыдущем случае незначительны и не обеспечивают полную разгрузку изделий от напряжений при выталкивании, поэтому в изделиях с уменьшенной прочностью, либо с повышенным давлением прессования, будут образовываться расслойные трещины. Фаска в 45°, наоборот, имеет избыточную конусность и не сможет обеспечить разгрузку напряжений. Повышение конусности формообразующей поверхности может привести к искажению геометрических форм изделия. Двухсторонняя расшлифовка матрицы предназначена для переворота на другую рабочую часть в случае износа ее первой рабочей части. Поэтому формование проводится только в одном коническом формообразующем отверстии, что при двухстороннем прессовании не может обеспечить равные условия уплотнения для нижней и верхней частей изделия.

Данный способ прессования цилиндрических изделий из порошковых материалов, осуществляемый в матрице с двухсторонней расшлифовкой, принят за прототип.

Задачей изобретения является создание способа прессования изделий из порошковых материалов, при котором обеспечивались бы одинаковые условия уплотнения, со стороны нижнего и верхнего пуансонов, улучшающие качество изделий при двухстороннем прессовании, и осуществлялась полная разгрузка от упругих напряжений при выходе изделия из матрицы.

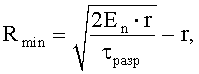

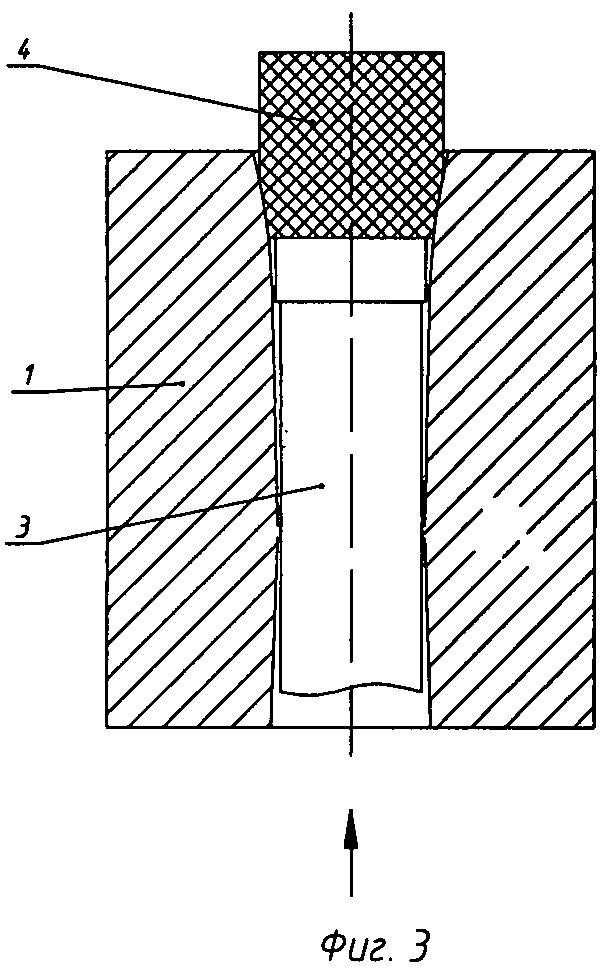

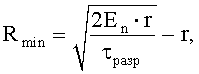

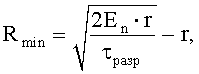

Сущность изобретения заключается в том, что в отличие от известного способа уменьшения напряжений, осуществляемого в матрице, формообразующее отверстие которой имеет фаску для захода верхнего пуансона и двухстороннюю коническую расшлифовку, согласно изобретению двухсторонняя расшлифовка выполняется с одинаковой конусностью, стык которых скруглен и выполнен напротив торца нижнего пуансона, находящегося в конце прессования, а поверхность для захода верхнего пуансона выполнена с радиусом скругления обеспечивающего полную разгрузку напряжений, который находят из выражения

где Rmin - минимальный радиус скругления, r - радиус изделия, Еn - поперечный (радиальный) модуль упругости прессовки при данном давлении прессования, τразр - напряжение разрушения изделия при данном давлении.

Длина сферической части l выбирается конструктивно из условия полной разгрузки прессовки от упругих сил на выходе.

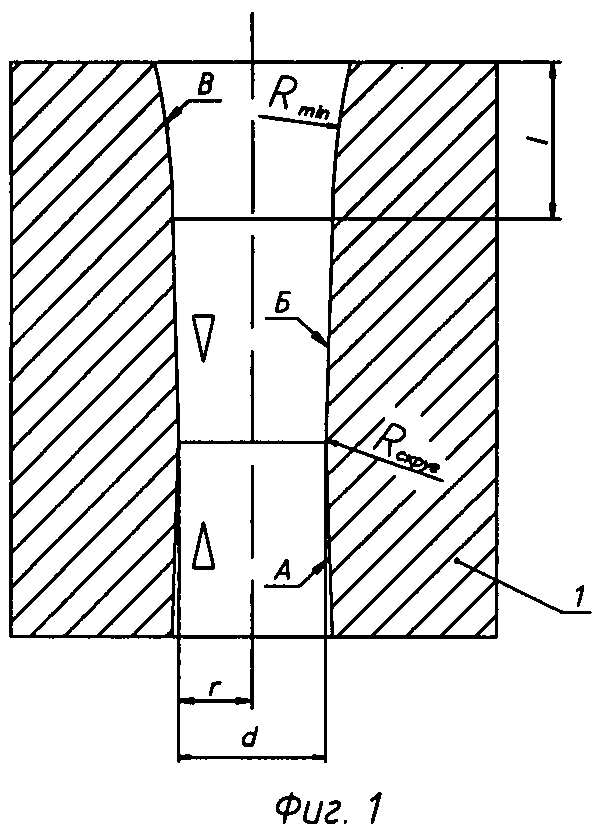

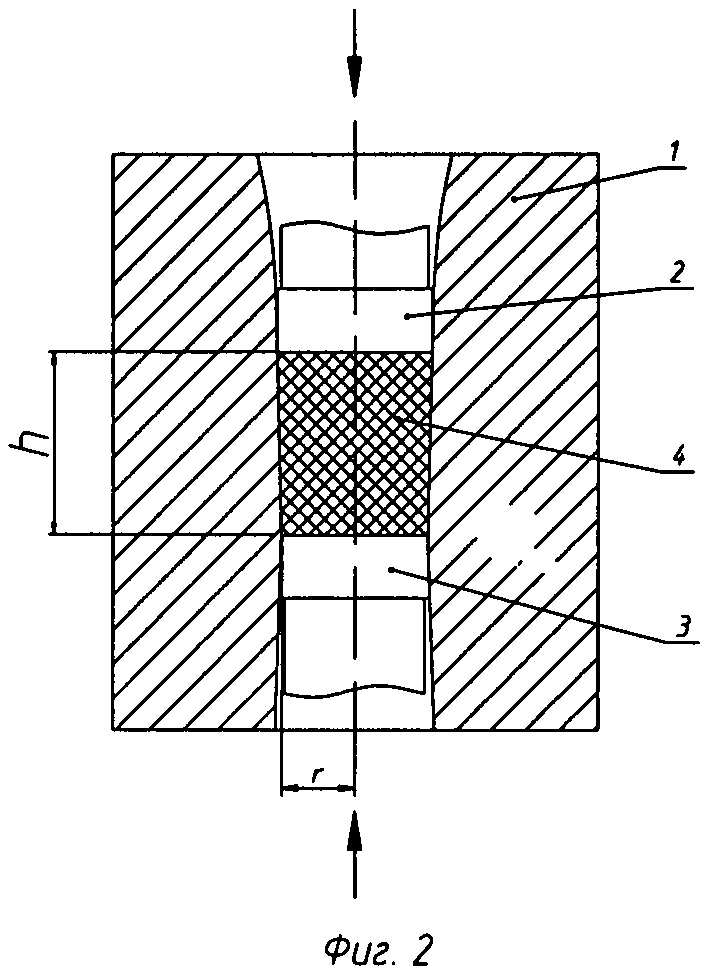

На фиг.1 показана схема формы матрицы, по предлагаемому способу, в разрезе; на фиг.2 показана конечная стадия сжатия пресс-порошка, образование компактного тела (изделия); на фиг.3 - положение компактного тела при перемещении через скругление. Стрелками указаны направления перемещения пуансонов.

При данном способе, осуществляемом в матрице, прессование проводят следующим образом.

В отверстие пресс-формы 1, имеющей конусности А и Б, засыпают порошковый материал. Дно пресс-формы образовано нижним пуансоном 3. При сближении верхнего пуансона 2 с нижним 3 осуществляют прессование материала до образования компактного тела 4 (изделия). При достижении заданного давления прессования нижний и верхний пуансон останавливаются, причем нижний пуансон останавливается напротив стыка двух конических частей, либо немного проходит его. Так как движение и верхнего, и нижнего пуансонов происходит вдоль конической части в сторону сужения, то с обеих сторон реализуется эффективное уплотнение по типу "тающей оснастки" [В.Е.Пелерман. Формование порошковых материалов. М. "Металлургия" 1979, стр.88-92] и качество изделия с обеих сторон выравнивается. Далее, после разгрузки давления прессования производится выталкивание. Вначале прессовка перемещается по формообразующей части матрицы, с незначительной конусностью, затем проходит вдоль скругленной части В, где происходит полная разгрузка напряжений и изделие выходит наружу.

Предложенный способ прессования цилиндрических изделий из порошковых материалов, осуществляемый в матрице, в значительной степени позволяет:

повысить прочность изделий;

уменьшить вероятность появления расслойных трещин;

снизить количество сколов при операции шлифования изделий;

увеличить размеры прессовок;

увеличить срок службы пресс-инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования изделий из металлических порошков | 1989 |

|

SU1719159A1 |

| Пресс-форма для прессования изделий из порошка | 1990 |

|

SU1759549A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1804022A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

Изобретение относится к производству изделий из порошковых материалов. Может использоваться для изготовления топливных таблеток для атомных реакторов, в порошковой металлургии, химической отрасли промышленности. Прессование осуществляется в матрице, формообразующее отверстие которой имеет фаску для захода верхнего пуансона и двухстороннюю коническую расшлифовку. Двухсторонняя расшлифовка выполнена с одинаковой конусностью и скругленным стыком. Стык выполнен напротив торца нижнего пуансона, находящегося в конце прессования. Поверхность для захода верхнего пуансона выполнена с радиусом скругления, который находят из выражение

где Rmin - минимальный радиус скругления, r - радиус изделия, En - радиальный модуль упругости прессовки при данном давлении прессования, τразр - напряжение разрушения изделия при данном давлении. Обеспечено повышение качества изделий при двухстороннем прессовании и полная разгрузка от упругих напряжений при выходе изделия из матрицы. 3 ил.

Способ прессования цилиндрических изделий из порошковых материалов, осуществляемый в матрице, формообразующее отверстие которой имеет фаску для захода верхнего пуансона и двухстороннюю коническую расшлифовку, отличающийся тем, что выполняют двухстороннюю расшлифовку с одинаковой конусностью и скругление стыка, который выполнен напротив торца нижнего пуансона, находящегося в конце прессования, а поверхность для захода верхнего пуансона выполняют с радиусом скругления, обеспечивающего полную разгрузку напряжений, величину которого находят из выражения:

где Rmin - минимальный радиус скругления, r - радиус изделия, En - поперечный, радиальный модуль упругости прессовки при данном давлении прессования, τразр - напряжение разрушения изделия при данном давлении.

| КОЛЬМАН-ИВАНОВ Э.Э | |||

| Таблетирование в химической промышленности | |||

| - М.: Химия, 1976, с.152, 153 | |||

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Устройство для прессования трубчатых изделий из порошка | 1985 |

|

SU1268286A1 |

| ЕР 1056554 В1, 27.08.2003 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2012-12-27—Публикация

2010-09-06—Подача