Изобретение относится к порошковой металлургий, а именно к инструменту,. используемому на специализированных прессах-автоматгис, предаазначенных для прессования изделий из металлических порошков.

Известен прессующий блок, включающий матрицу, верхний пуансон, набор нижних пуансонов и промежуточные плиты с разме111енн1Ьво1 на них упоргши, взаимодействуюЕОИми с подвижными упорами клиндвой системы .

Недостатками данного блока являются низкая долговечность его элементов, обусловленная ударным харак -; тером нагружения упоров клиновой системы, и низкий выход годного в связи с неодновременным выводом нижних пуансонов.из прессованного изделия. .

Наиболее близким к описываемому по технической сушности и достигаемому результату является прессующий блок, содержащий верхнюю плиту, плиту матриц, пуансоны, промежуточную плиту, установленную через опоры на нижнюю неподвижную плиту, и подвижные плиты, разманенные между промежуточной и нижней плитами t2.

Недостатком указанного блока является невысокое количество прес- . суемых изделий вследствие возникновения на боковой поверхности дефектов в виде трещин и расслоений, которые образуются при извлечении готового издегшя из полости матрицы. Причина указанных, недостатков . заключается в , что при прес10совании нижние пуанбоны, входящие в инструментальный комплект прессформы, упруго деформируются и npte извлечении изделия из матрицы вследствие разницы в высоISтах неравномерно воздействуют на изделие, разрушая его.

Целью изобретения является повышение качества изделий.

Указанная цель достигается что прессующий блок, содержащий верхнюю плиту, плиту матриц, пуансоны, промежуточную плиту, установленную через опоры на нижнкно неподвижную плиту, и подвижные плиты, размещен25ные между промежуточной и нижней плитa ш, снабжен упругими.элементаfoi, размещенными в опорах, а промежуточная плита установлена с возможностью ограниченного вертикального

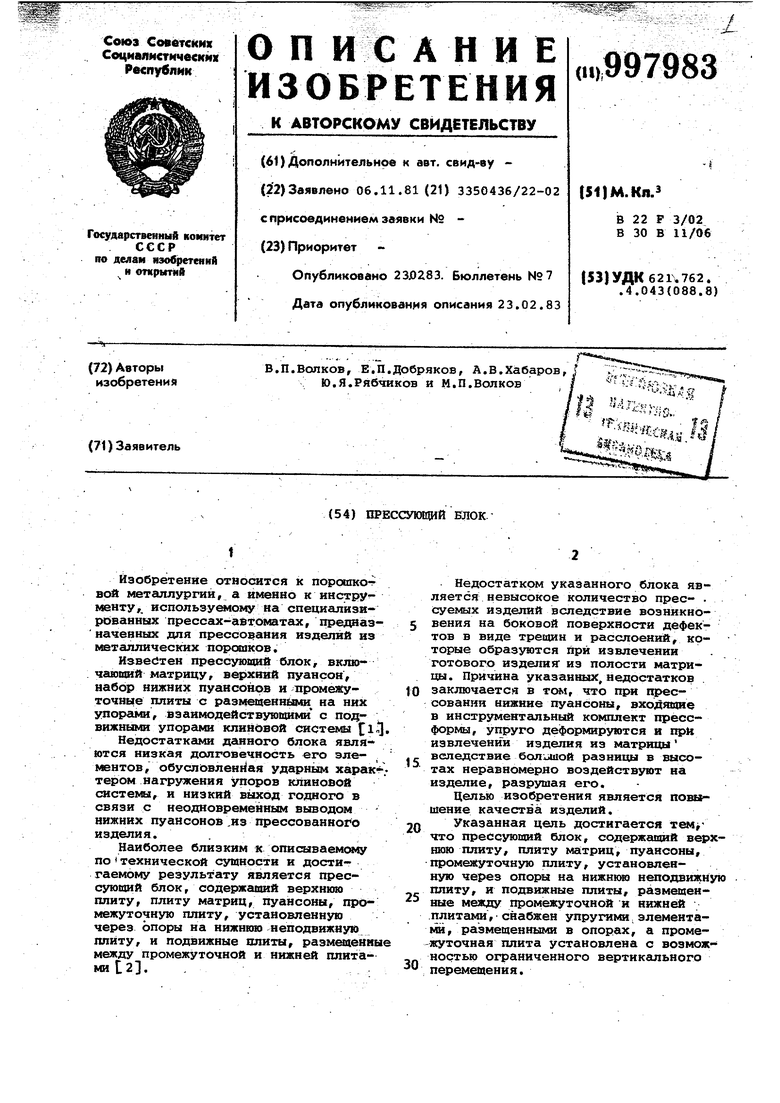

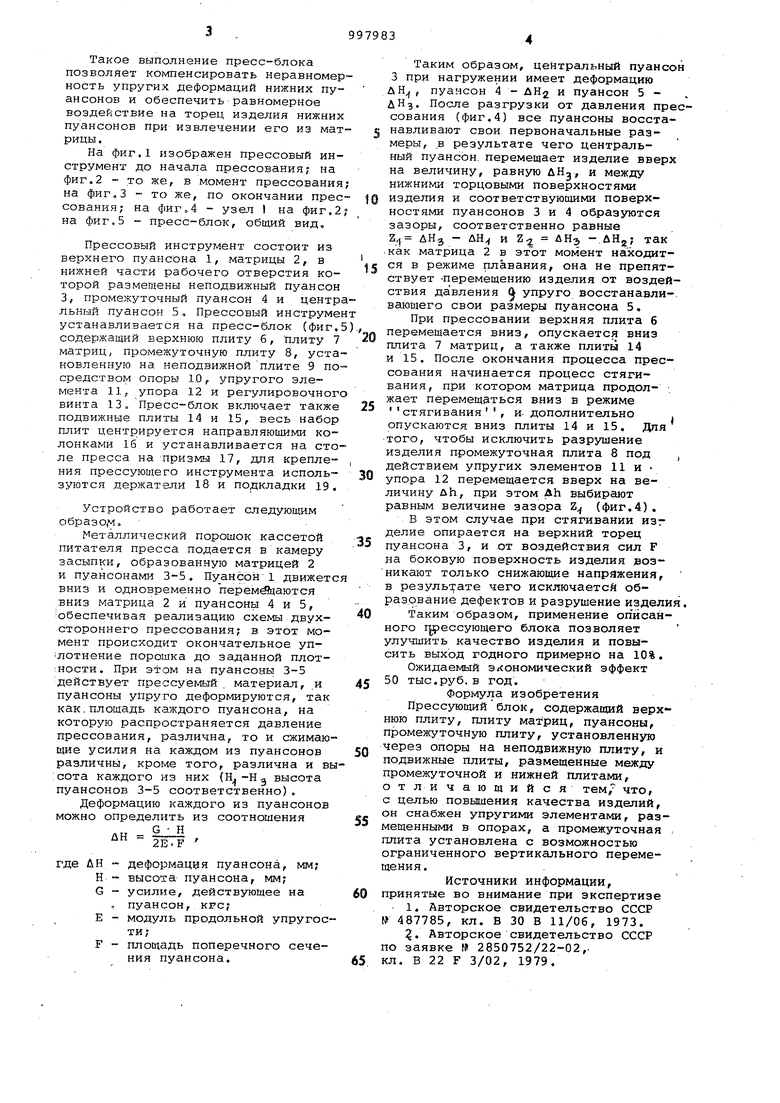

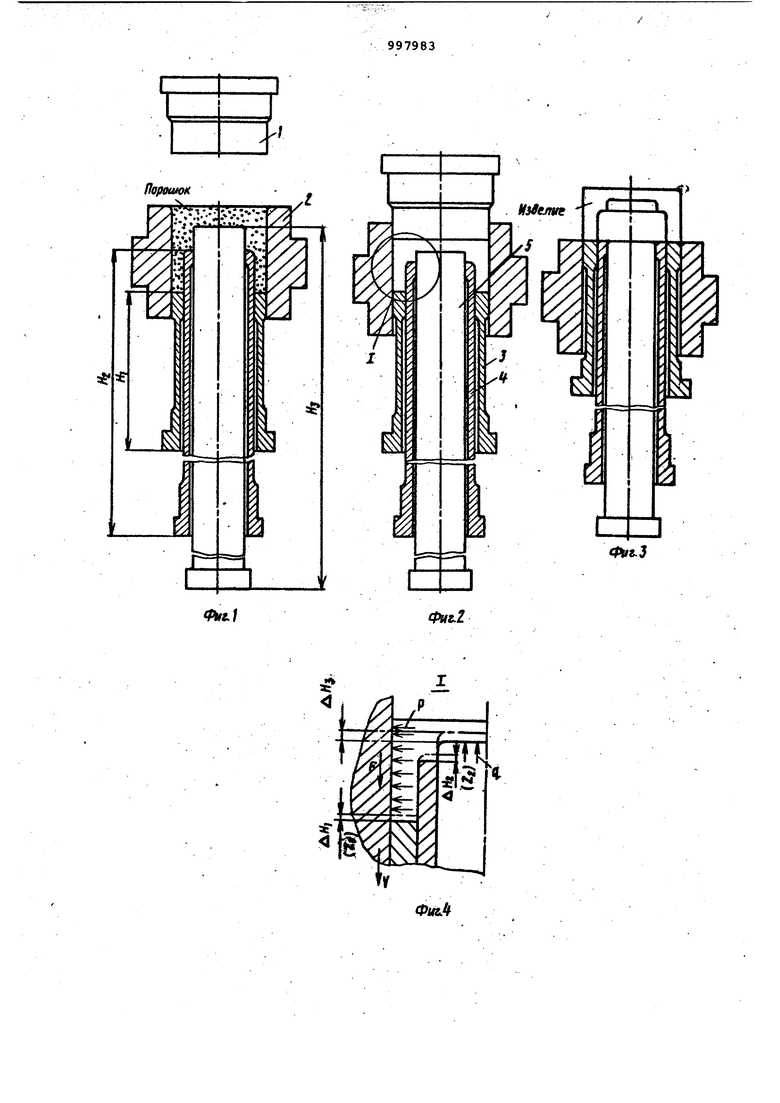

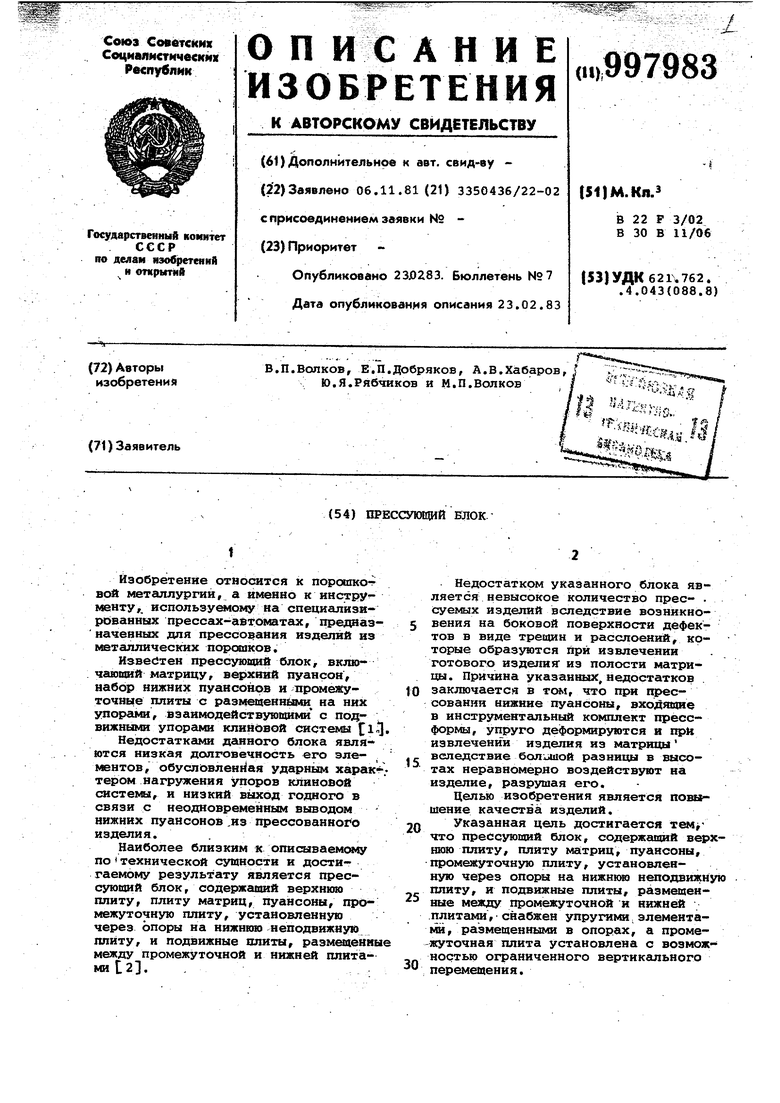

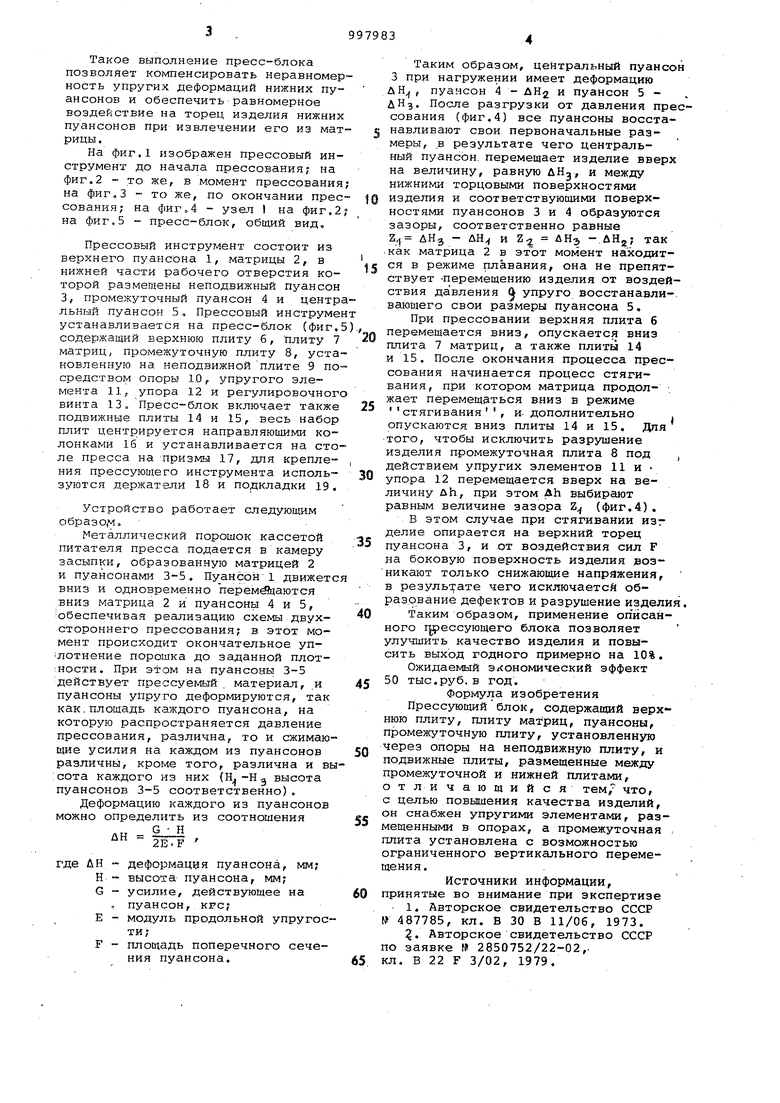

30 перемещения. Такое выполнение пресс-блока позволяет компенсировать неравноме ность упругих деформаций нижних пу ансонов и обеспечить равномерное воздействие на торец изделия нижни пуансонов при извлечении его из ма рицы. На фиг.1 изображен прессовый ин струмент до начала прессования,- на фиг.2 - то же, в момент прессовани на фиг.З - то же, по окончании пре сования; на фиг„4 - узел I на фиг. на фиг.5 - пресс-блок, обащй вид. Прессовый инструмент состоит из верхнего пуансона 1, матрицы 2, в нижней части рабочего отверстия которой размещены неподвижный пуансон 3, промежуточный пуансон 4 и центр льный пуансон 5„ Прессовый инструме устанавливается на пресс-блок (фиг содержащий верхнюю плиту 6, плиту матриц, промежуточную плиту 8, уста новленную на неподвижной плите 9 по средством опоры 1,0 р упругого элемента 11, упора 12 и регулировочног винта 13. Пресс-блок включает также подвижные плиты 14 и 15, весь набор плит центрируется направляющими колонками 16 и устанавливается на сто ле пресса на призмы 17, для крепления прессующего инструмента используются держатели 18 и подкладки 19 Устройство работает следующим oбpaзo l. Металлический порошок кассетой питателя пресса подается в камеру засыпки, образованную матрицей 2 и пуансонами 3-5. Пу ансон1 движет вниз и одновременно переминаются вниз матрица 2 и пуансоны 4 и 5, обеспечивая реализацию схемы двухстороннего прессования; в этот момент происходит окончательное уп;лотнение порошка до заданной плот:ности. При этом на пуансоны 3-5 действует прессуемый , материал, и пуансоны упруго деформируются, так как.площадь каждого пуансона, на которую распространяется давление прессования, различна, то и сжимаю щие усилия на каждом из пуансонов различны, кроме того, различна и вы сота каждого из них ( высота пуансонов 3-5 соответственно). Деформацию каждого из пуансонов можно определить из соотношения G - Н где АН деформация пуансона, мм; Н - высота пуансона, мм; G усилие, действующее на , пуансон, KFC; Е - модуль продольной упругос ти; F - площадь поперечного сечения пуансона. Таким образом, центральный пуансон 3 при нагружении имеет деформацию дН , пуансон 4 - ДНд и пуансон 5 дНз. После разгрузки от давления прессования (фиг.4) все пуансоны восстанавливают свои первоначальные размеры, в результате чего центральный пуансон, перемешает изделие вверх на величину, равную ЛНо, и между нижними торцовыми поверхностями изделия и соответствующими поверхностями пуансонов 3 и 4 образуются зазоры, соответственно равные 2 ДН - ДН и Z.2 Нэ -.Дйд; так как матрица 2 в этЪт момент находится в режиме плавания, она не препятствует Перемещению изделия от воздействия давления U упруго восстанавли-. вающего свои размеры пуансона 5. При прессовании верхняя плита 6 перемещается вниз, опускается вниз плита 7 матриц, а также плиты 14 и 15. После окончания процесса прессования начинается процесс стягивания, при котором матрица продолжает перемещаться вниз в режиме стягивания, и- дополнительно опускаются вниз плиты 14 и 15. Для того, чтобы исключить разрушение изделия промежуточная плита 8 под , действием упругих элементов 11 и упора 12 перемещается вверх на величину Ah, при этом Ah выбирают равным величине зазора Z (фиг.4). В этом случае при стяп вании изг делие опирается на верхний торец пуансона 3, и of воздействия сил F на боковую поверхность изделия розникают только снижающие напряжения, в резуль1;аге чего исключаете образование дефектов и разрушение изделия, Таким образом, применение описанного грзессующего блока позволяет улучшить качество изделия и повысить выход годного примерно на 10%. Ожидаемый Э1 ономический эффект 50 тыс.руб. в год. Формула изобретения Прессующийблок, содержащий верхнюю плиту, плиту матриц, пуансоны, промежуточную плиту, установленную через опоры на неподвижную плиту, и подвижные плиты, размещенные между промежуточной и нижней плитами, отличающийся тем, что, с целью повышения качества изделий, он снабжен упругими элементами, разметенными в опорах, а промежуточная , плита установлена с возможностью ограниченного вертикального перемещения, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 487785, кл. В 30 В 11/06, 1973. . Авторское свидетельство СССР по заявке № 2850752/22-02,. кл. В 22 F 3/02, 1979.

Порошок

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессующий блок | 1979 |

|

SU846110A1 |

| Пресс-форма для прессования изделий из металлического порошка | 1984 |

|

SU1178546A1 |

| Пресс-форма | 1985 |

|

SU1320020A1 |

| Питатель пресса для прессования изделий из металлических порошков | 1981 |

|

SU1002091A1 |

| Пресс-форма | 1985 |

|

SU1315133A1 |

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

| Штамп для прямого выдавливания | 1981 |

|

SU1030087A1 |

| Штамп для объемной штамповки | 1980 |

|

SU1016020A1 |

| Устройство для прессования изделий из металлического порошка | 1982 |

|

SU1165530A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКА | 1991 |

|

SU1823283A1 |

Авторы

Даты

1983-02-23—Публикация

1981-11-06—Подача