(54) УСТРОЙСТВО ДЛЯ НАГРЕВА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Печь термообработки цилиндрических деталей | 1989 |

|

SU1733885A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Устройство для сборки под индукционную пайку резцов из державок и режущих кернов | 1987 |

|

SU1489957A1 |

| Автомат для сборки предохранителей | 1975 |

|

SU564664A1 |

| Установка для индукционной закалки концов длинномерных изделий | 1989 |

|

SU1730178A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1970 |

|

SU285944A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1973 |

|

SU387006A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

1

Изобретение относится к области машиностроения и может быть исполЬ зовано в конструкции устройств для пайки и термообработки цилиндрических деталей, преимущественно резцов исполнительных органов горных машин. Резец.представляет из себя круглый стержень с керном из твердого сплава, который к последнему закрепляется посредством пайки.

Известны устройства для термообработки деталей токами высокой частоты, имеющие индуктор, транспортирующий диск с гнездами для размещения в них заготовок, привод шагов поворота диска, загрузочное устройство и закалочный бак 1.

Недостатком данного устройства является невозможность обеспечения высокого качества обрабатываемых деталей.

Наиболее близким по технической сущности к предлагаемому является устройство для закалки пальцев руле-i

вой тяги автомобиля, содержащее индуктор, транспортирующий диск с гнездами, размещенный под индуктором, толкатель, установленный под транспортирующим диском соосно с индикатором и механизм фиксации,, установленный между индуктором и транспортирующим диском t21.

Известное устройство также обладает недостатками заключающимися в

10 том, что в процессе прохождения через щелевой индуктор не обеспечивается равномерный нагрев детали, что снижает их качество.

15

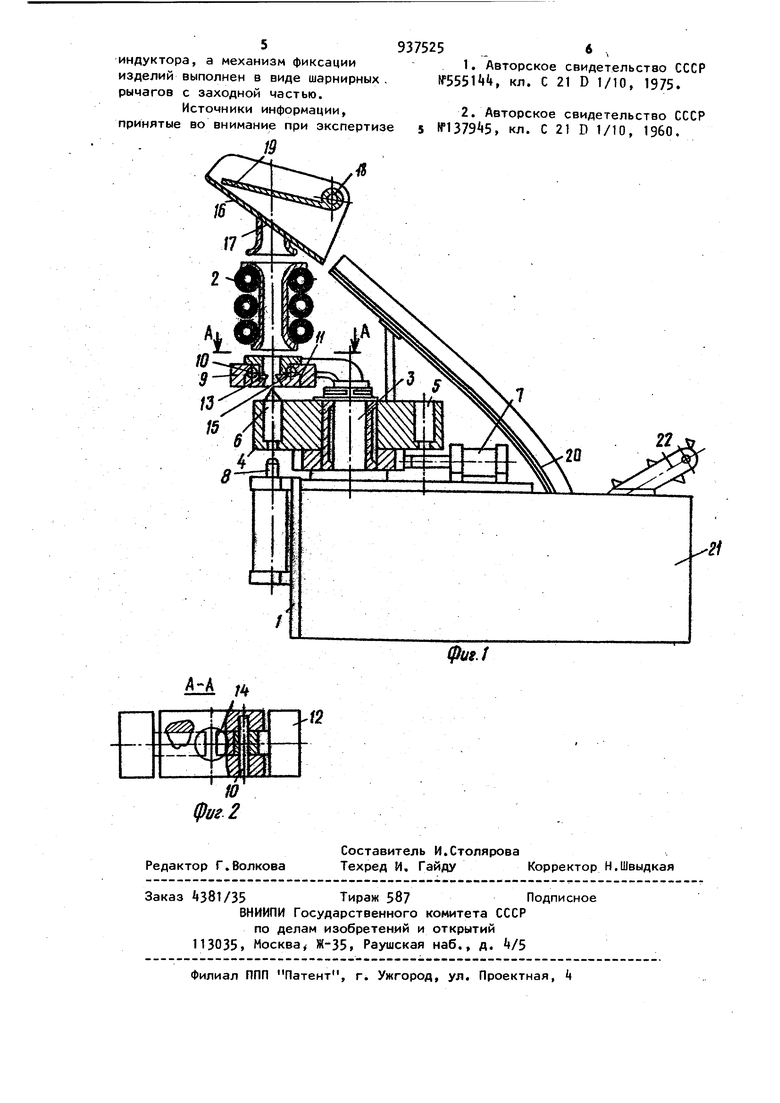

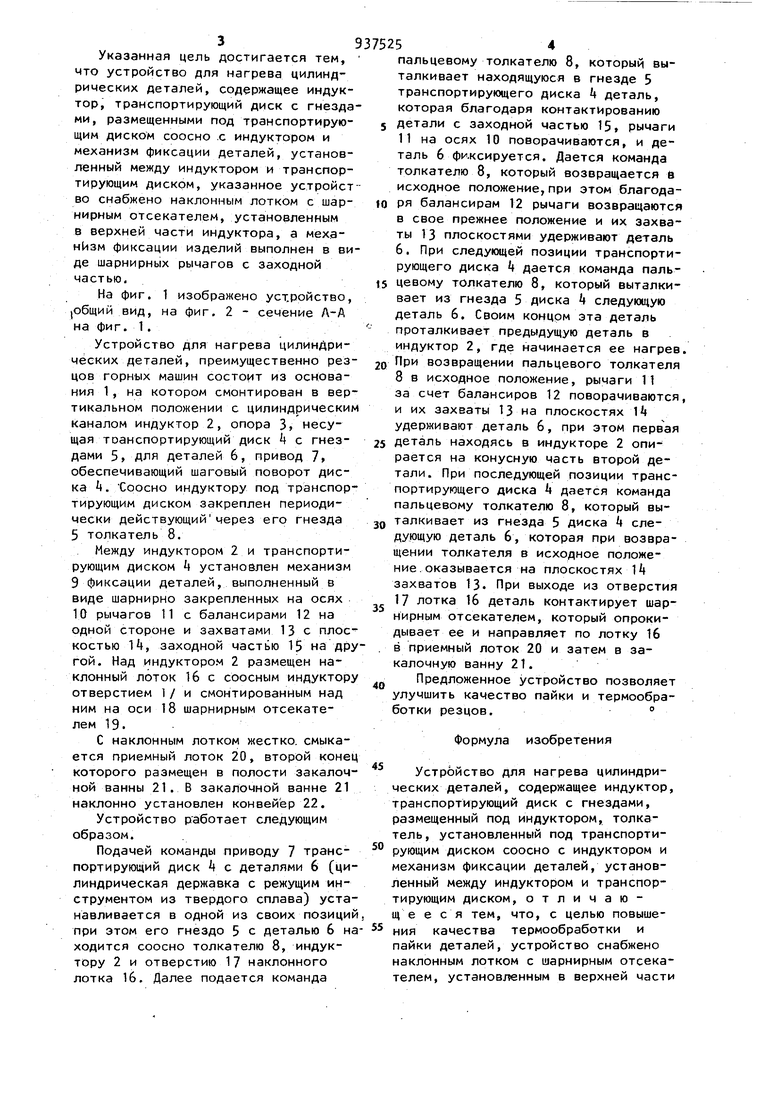

Цель изобретения повышение качества термообработки и пайки деталей путем обеспечения равномерного их нагрева по всей длине и постоянного поджима припаиваемых режущих элементов весом находящихся в пакете деталей в процессе вертикального и восходящего их перемещения через индуктор. Указанная цель достигается тем, что устройство для нагрева цилиндрических деталей, содержащее индуктор, транспортирующий диск с гнезда ми, размещенными под транспортирующим диском соосно .с индуктором и механизм фиксации деталей, установленный между индуктором и транспортирующим диском, указанное устройст во снабжено наклонным лотком с шарнирным отсекателем, установленным в верхней части индуктора, а механизм фиксации изделий выполнен в ви де шарнирных рычагов с заходной частью. На фиг. 1 изображено устройство, (Общий вид, на фиг. 2 - сечение Л-А на фиг. 1. Устройство для нагрева цилиндрических деталей, преимущественно рез цов горных машин состоит из основания 1, на котором смонтирован в вер тикальном положении с цилиндрически каналом индуктор 2, опора 3 несущая тоанспортирующий диск с гнездами 5, для деталей 6, привод 7 обеспечивающий шаговый поворот диска k, Соосно индуктору под транспор тирующим диском закреплен периодически действующийчерез его гнезда 5 толкатель 8. Между индуктором 2 и транспортирующим диском Ц установлен механизм 9фиксации деталей, выполненный в виде шарнирно закрепленных на осях 10рычагов 11 с балансирами 12 на одной стороне и захватами 13 с плос костью Ik, заходной частью 1$ на др гой. Над индуктором 2 размещен наклонный лоток 16 с соосным индуктор отверстием 1/ и смонтированным над ним на оси 18 шарнирным отсекателем 19. С наклонным лотком жестко, смыкается приемный лоток 20, второй коне которого размещен в полости закалоч ной ванны 21. В закалочной ванне 21 наклонно установлен конвейер 22. Устройство работает следующим образом. Подачей команды приводу 7 транспортирующий диск k с деталями 6 (ци линдрическая державка с режущим инструментом из твердого сплава) уста навливается в одной из своих позици при этом его гнездо 5 с деталью 6 н ходится соосно толкателю 8, индуктору 2 и отверстию 17 наклонного лотка 16, Далее подается команда 5 пальцевому толкателю 8, который выталкивает находящуюся в гнезде 5 транспортирующего диска деталь, которая благодаря контактированию детали с заходной частью 15, рычаги 11 на осях 10 поворачиваются, и деталь 6 фи.ксируется. Дается команда толкателю 8, который возвращается & исходное положение,при этом благодаря балансирам 12 рычаги возвращаются в свое прежнее положение и их захваты 13 плоскостями удерживают деталь 6. При следующей позиции транспортирующего диска k дается команда пальцевому толкателю 8, который выталкивает из гнезда 5 диска k следующую деталь 6. Своим концом эта деталь проталкивает предыдущую деталь в индуктор 2, где начинается ее нагрев. При возвращении пальцевого толкателя 8 в исходное положение, рычаги 11 за счет балансиров 12 поворачиваются, и их захваты 13 на плоскостях 14 удерживают деталь 6, при этом первая деталь находясь в индукторе 2 опирается на конусную часть второй детали. При последующей позиции транспортирующего диска k дается команда пальцевому толкателю 8, который выталкивает из гнезда 5 диска Ц следующую деталь 6, которая при возвращении толкателя в исходное положение, оказывается на плоскостях Ik захватов 13. При выходе из отверстия 17 лотка 16 деталь контактирует шарнирным отсекателем, который опрокидывает ее и направляет по лотку 16 в приемный лоток 20 и затем в закалочную ванну 21. Предложенное устройство позволяет улучшить качество пайки и термообработки резцов.° Формула изобретения Устройство для нагрева цилиндрических деталей, содержащее индуктор, транспортирующий диск с гнездами, размещенный под индуктором, толкатель, установленный под транспортирующим диском соосно с индуктором и механизм фиксации деталей, установленный между индуктором и транспортирующим диском, отличающ е е с я тем, что, с целью повышения качества термообработки и пайки деталей, устройство снабжено наклонным лотком с шарнирным отсекателем, установ.пенным в верхней части

Авторы

Даты

1982-06-23—Публикация

1980-02-14—Подача