Изобретение относится к способам управления дробильным оборудованием и может быть использовано на горнорудных предприятиях черной и цветной

металлургии, в угольной и химическойg тель 29 значения заполнения бункепромышленности и промышленности стро-ра 5 отделения мелкого дробления

ительных материалов. .в требуемое число работающих дробилок 6

Цель изобретения - повышение точ-мелкого дробления, логический блок

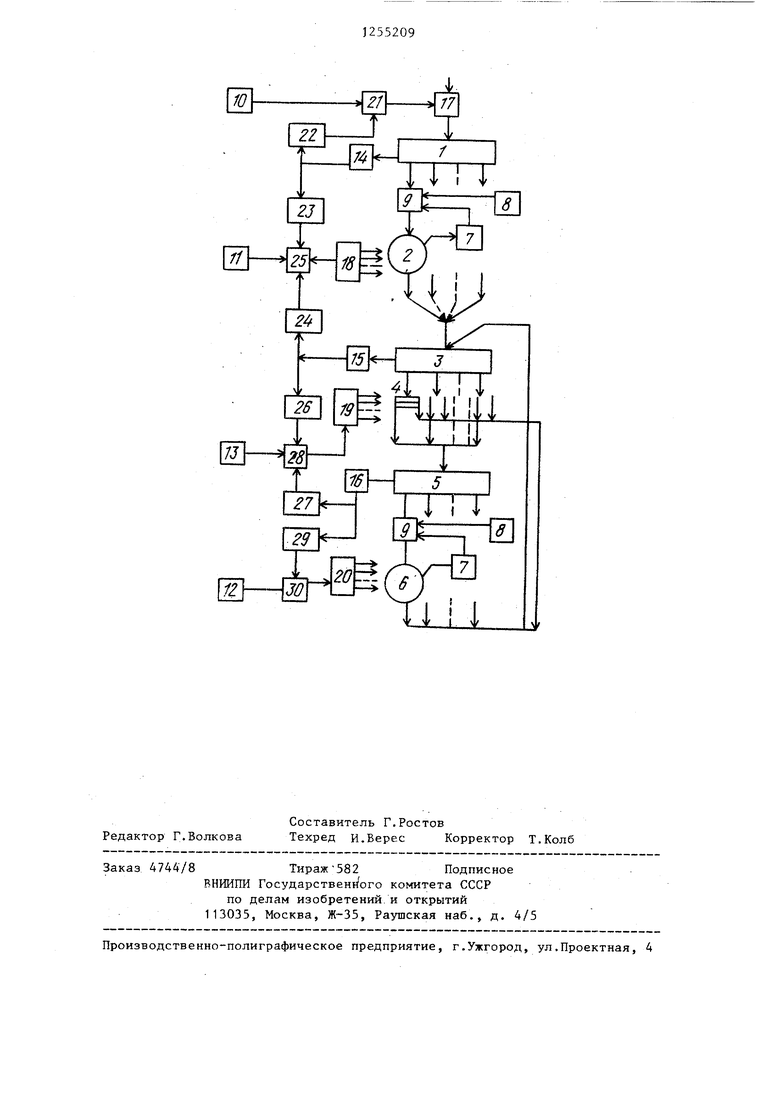

ностй управления.,(компаратор) 30 выбора из двух задаНа чертеже представлена блок-схемаю ний меньшего требуемого числа рабосистемы, реализующей способ автомати-тающих дробилок 6 мелкого дробления.

ческого управления дробильным комплексом.

Система содержит бункер 1 отделения крупного дробления дробилки 2 кр упного дробления, бункер 3 отделения грохочения, грохоты 4, бункер 5 отделения мелкого дробления, дробилки 6 отделения мелкого дробления, датчики 7

,заполнения дробилок материалом, за- 20при полной разгрузке последней. Вы- датчики 8 заполнения дробилок матери-численная с использованием методов, алом, регуляторы 9 подачи материалашироко применяемых в- теории распозна- в дробилки, задатчик 10 подачи мате-вания образов, оптимальная степень риала на дробильный комплекс, задат-заполнения (в смысле минимального- чики 11 и 12 числа исправных дробилок 25среднего риска) составляет 0,5-0,7. крупного и мелкого дробления, задат-Для дробильно-сортировочных комплек-. чик 13 числа исправных грохотов, дат-сов черной и цветной металлургии оп- чики 14 - 16 заполнения бункеров отде-тимальное заполнение бункеров составления крупного дробления, отделенияляет 0,6-0,8 от геометрического объ- грохочения и отделения мелкого дроб- . Таким образом, при нормальном ления, регулятор 17 подачи материаларежиме работы дробильного комплекса

на дробильный комплекс, регуляторы 18 - 20 (коммутаторы) количества работающих дробилок крупного дробления, грохотов и дробилок мелкого дробления, блок 21 умножения, функциональный преобразователь 22 значения заполнения бункера 1 отделения крупного дроления в коэффициент требуемого ограничения подачи материала на фабрику, функдиональный преобразователь 23 знчения заполнения бункера I отделения крупного дробления в требуемое число работающих дробилок 2 кр)упного дробления, функциональный преобразователь 24 значения заполнения бункера

J отделения грохочения в требуемое

число работающих дробилок 2 крупного дробления, логический блок 25 (компаратор ) выбора из трех заданий меньшего требуемого числа работающих дробилок 2 крупного дробления, функциональный преобразователь 26 значения заполнения бункера 3 отделения

грохочения в требуемое число работающих грохотов 4, функциональный пре образователь 27 значения заполнения бункера 5 отделения мелкого дробле- ния в требуемое число работающих грохотев 4, логический блок (компаратор) 28 выбора из трех заданий меньшего требуемого числа работающих грохотов 4, функциональный преобразоваОптимальная степень заполнения технологических емкостей поточно-пе- рерабатывающих линий выбирается по минимуму стоимостей потерь от простоев оборудования, расположенного перед емкостью при переполнении последней и потерь от простоев оборудования, расположенного после емкости

стоит задача стабилизации оптимального заполнения бункеров.

Технологическая схема дробильного комплекса содержит все возможные варианты расположения бункеров в технологической линии. Бункер 1 отделения крупного дробления включен последовательно, в бункере 3 отделения грохочения происходит суммирование прямого потока материала и потока рецикла, бункер 5 отделения мелкого дрббления включен в рецикл.

Уравнения материального баланса для бункеров отделения крупного дробления 1, отделения грохочения 3 и отделения мелкого дробления 5 соответственно имеют вид

Q aA-Q-,.-WK dMjjt-,

Qix-Nx QiM-NM-Qi.r N dMj/cit; (2)

О;и%- г 0;м м м„/л - .(3)

где Р,д, заданная производительность дробильного комплекса;

Q;,. Q,v ,

Q-f - соответственно производительности одной дробилки крулного дробления, грохотов, дробилки мелкого дробления;

NJ,,,N - соответственно количество работающих дробилок крупного дробления, грохотов, дробилок мелкого дробления;

М|, Mf, Mj, - соответственно заполнение бункеров отделения круп- наго дробления, отделения грохочения, отделения мелкого дробления; Q: ,.,. производительность rpoxoTa

ИоЬ

по избыточному классу (над грохотному продукту), связанная с производительностью грохота Q, r (подачей материала на грохот) коэффициентом грохочения К

.b Qir (1-к). (4)

в установившемся режиме из (3) при dM/dt 0

QiK N,-Qlr- N,.K dM2/dt. (5) Выполнение условия равенства заполнений бункеров заданным значением при изменениях физико-механических свойств материала, а следовательно, производительностей дробилок Q

и Q,-K :М|,М«,аА; г-Мччад и ,ад dMk/dt 0; dM2/dt 0; .

Как видно из уравнений материального баланса (1), (3) и (5) возможно регулирование (выбор) необходимого количества предшествующего или последующего оборудования независимо от места включения бункера в технологическую линию и схемы технологической линии. На этом и основан способ управления .

Исходный материал подают в бункер отделения крупного дробления регулятором 17 подачи материала.

Из бункера 1 отделения крупного дробления материал подают в дробилки крупного дробления регуляторами 9 подачи материала в дробилки. К суммирующему входу регулятора подключен задатчик 8 заполнения дробилки мате- .рийлом, а к вычитающему входу регулятора подачи материала - датчик 7 заполнения дробилки материалом.

Из дробилок 2 крупного дробления материал подают в бункер 3 отделения грохочения, а из последнего на грохоты 4. Надгрохотный материал подают в бункер 5 отделения мелкого дробления, а подгрохотный про

j

s

0

5 Q

5

5

0

5

дукт является продуктом дробильного комплекса. С бункера 5 отделения мелкого дробления материал регулятором 9 подают в дробилки 6 мелкого дробления, а из последних материал - в бункер, 3 отделения грохочения. Вход регулятора 17 соединен через блок умножения 21 с выходом задатчи- ка 10 и выходом функционального преобразователя 22, вход которого подключен к выходу датчика 14 заполнения бункера 1. Выход датчика 14 заполнения также подключен к входу функционального преобразователя 23, выход которого подключен к первому входу логического блока 25, к второму входу которого подключен задатчик 11 количества исправных дробилок крупного дробления, а к третьему входу которого подключен выход функционального преобразователя 24, вход которого подключен к выходу датчика 15 заполнения бункера 3. Выход логического блока 25 подключен к входу регулятора 18 числа работающих дробилок 2 крупного дробления. Выход датчика 15 заполнения бункера 3 также подключен, через функциональный преобразователь 26 к первому входу логического блока 28, к второму входу которого подключен выход задатчика 13 количества исправных грохотов, а к третьему входу подключен выход функционального преобразователя 27, вход которого подключен к выходу датчика 16 заполнения бункера 5. Выход логического блока 28 подключен к входу регулятора 19 количества работающих грохотов 4. Выход датчика 16 также подключен через функциональный преобразователь 29 к- первому входу логического блока 30, к второму входу которого подключен выход задатчика 12 числа исправных дробилок.

Система автоматического управления работает следующим образом.

За исходное принимаем состояние дробильного комплекса с разгруженными бункерами и исправными, но отключенными системами управления дробилками и грохотами. При этом сигналы на выходах функциональных преобразователей 22, 24 и 27 имеют максимальные значения, соответствующие максимальному числу соответствующего предшествующего оборудования. Сигналы на выходах фуикциональных преобразователей 23, 26 и 29 равны нулю, а сигна

5.1

лы на выходах задатчиков 11 - ТЗ соответствуют числу исправного оборудования. Сигналы на выходах датчиков 14 - 16 соответствуют заполнению бункеров в относительных единицах. После задания задатчиком 10 требуемой производительности комплекса по мере накопления материала в бункере 1 отделения крупного дробления, на выходе функционального преобразователя 23 появляется сигнал, который после логического, блока 25 поступает в регулятор 18, который в свою очередь включает в работу необходимое число дробилок 2 крупного дробления. По мере накопления материала в бункере 3 отделения грохочения появляется сигнал на выходе функционального преобразователя 26, который после логического блока 28 поступает в регулятор 19, который в свою очередь включает в работу необходимое число грохотов. По мере накопления материала

Системы стабилизации заполнен дробилок, включающие датчики 7 з нения дробилок материалом, задатч ки 8 заполнения дробилок материал и регуляторы 9 подачи материала в

в бункере 5 отделения мелкого дробления появляется сигнал на выходе функ-25 к, обеспечивают максимальную

производительность дробилок для кретных физико-механических свой поступившего материала. Поэтому изводителъность как одной дробил так и всего отделения дробления п колебаниях физико-механических свойств материала и прочих неизме ных условиях изменяется. При зад задатчиком 10 производительности дробильного комплекса, равной или превосходящей его пропускную спо- собность заполнения бункеров по и чении переходного процесса дости заданных значений, при этом все рудование лимитирующего отделени

ционального преобразователя 29,, который после логического блока 30 поступает в регулятор 20, который в свою очередь включает в работу необходимое число дробилок 6 мелкого дробления. При принятом оптимальном заполнении бункера 1 отделения крупного дробления, равном О,,7, фуыкцио- нальньй преобразователь 22 обеспечивает алгоритм работы

и,

1,

при О :5Ug 0,7;

.,„, flO(0,9-Ug) при 0,7,-и„.0,8;

40

LO при Ug 0,8. (6)

При семи установленных дробилках крупного дробления функциональный преобразователь 23 обеспечивает алгоритм работы

при О UB, 0,1; 16,67-1,67 ,0,7;.45 при и в, 0,7.

(7)

При оптимальном принятом заполнении бункера 3 отделения грохочения, равным 0.,8, функциональньй пресбразо-50 ватель 24 осуществляет алгоритм ра- .боты

7 при О Ug .g 0,8; ,х 70(0,9-Ug,) при 0,8iUe,.0,9; I О при Ug, 0,9. (8)

При двадцати установленных грохотах функциональный преобразователь 26 осуществляет алгоритм работы

6Ь1У

&Ь1Х

Го при О 0,1 ; Ug/28,89-2,89 при 0,,, 0,8; Ug, 0,8. (9)

При принятом оптимальном заполне- НИИ бункера 5 отделения мелкого дробления, равным 0,8, функциональный преобразователь 27 обеспечивает алгоритм работы

20при 0« и„50,8;

200(0,9-Ug) при 0, 0,9; Опри Ug 0,9. (10)

При шестнадцати установленных дробилках мелкого дробления функциональ- ньм преобразователь 29 осуществляет алгоритм работы

Опри OiUg tO,1 ;

Ug,-22,89-2,29 при O, 0,8; L16при , 8. (11)

Системы стабилизации заполнения дробилок, включающие датчики 7 заполнения дробилок материалом, задатчи- ки 8 заполнения дробилок материалом и регуляторы 9 подачи материала в дро

вых

к, обеспечивают максимальную

производительность дробилок для конкретных физико-механических свойств поступившего материала. Поэтому про- изводителъность как одной дробилки, так и всего отделения дробления при колебаниях физико-механических свойств материала и прочих неизменных условиях изменяется. При задании задатчиком 10 производительности дробильного комплекса, равной или превосходящей его пропускную спо- собность заполнения бункеров по истечении переходного процесса достигают заданных значений, при этом все оборудование лимитирующего отделения

мов (в конечном итоге один механизм) не лимитирующих отделений, периодически отключают и включают в работу. Идеально согласованными являются отделения дробильного комплекса, имеющие одинаковую пропускную способность. Такое согласование выполняется установкой необходимого числа механизмов в каждом отделении и в дальнейшем более точнее согласование выполняется путем перераспределения степени дробления между отделениями.

Загрузка дробильного комплекса производится при максимальной подаче материала регулятором 17 в бункер 1, что уменьшает время переходного процесса. При поступлении в любой из бункеров, например 3, материала больше пропускной способности последующего отделения, в данном случае грохочения, происходит переполнение бункера свыше оптимального значения, что увеличивает сигнал на выходе датчика 15 заполнения, уменьшает сигнал на выходе функционального преобразователя 24, с которого сигнал, поступив в логический блок 25 и являясь меньше сигналов функционального преобразователя 23 и задатчика 11, проходит на вход регулятора 18, который в свою очередь уменьшает количество работающих дробилок крупного дробления, а следовательно, и производительность отделения крупного дробления, являющегося предшествующим относительно бункера 3. Одновременно сигнал на выходе функционального преобразователя 26 увеличивается, что обес

печивает включение в работу всех грохотов, а следовательно, и максимальную производительность отделения грохочения, являющегося последующим относительно бункера 3. В обратном порядке, происходит процесс регулирования производительностей предшествующего и последующего отделений при разгрузке бункера ниже оптимального значения. Аналогично, последователь- ньми по технологической линии и по времени управляющими шагами выравни8

вается и в дальнейшем поддерживается производительность всех отделений при заданной производительности фабрики меньше ее пропускной способности, при изменении физико-механических свойств материала, при поломке или готовности после ремонта отдельных дробилок или грохотов. При прекращении подачи материала в дробильный д комплекс все оборудование останавливается с достижением минимально допустимого заполнения (подушки) материала в бункерах, т.е. в готовности

к приему максимального количества исходного материала.

5

Таким образом, предлагаемый способ повьшает точность управления дробильным комплексом со снижением удельного расхода электроэнергии и исключением холостого режима работы технологического оборудования. При этом точность управления повышается за счет стабилизации заполнения материалом бункеров на уровнях, соответствующих заданной производительности дро- бильного комплекса, и за счет использования для контроля и вьфавнивания производительностей последовательных .отделений динамики материального баланса, входящих в бункеры и исходящих из бункеров потоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления дробильным комплексом | 1988 |

|

SU1585001A1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| Способ автоматического управлениядРОбильНыМ КОМплЕКСОМ | 1979 |

|

SU795565A1 |

| Устройство автоматического управления дробильным комплексом | 1981 |

|

SU986496A1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

| Способ регулирования комплекса дробления | 1985 |

|

SU1235533A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1999 |

|

RU2156167C1 |

Редактор Г.Волкова

Составитель Г.Ростов

Техред И.Берес Корректор Т.Колб

Заказ 4744/8Тираж 582 Подписное

ВНИИПИ Государствен1 ого комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ автоматического управления дробильным комплексом | 1973 |

|

SU513718A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управлениядРОбильНыМ КОМплЕКСОМ | 1979 |

|

SU795565A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-09-07—Публикация

1985-02-27—Подача