30 конвейеров производительности от- ,л ка 22, в котором умножается на сиг- деления 35 дробления, равный U34

нал, соответствующий значению средH J (л .j j i iM л j оапснк w л .ncJJl k-Wwl О C i l CJj nJUlri v ontlMt-rifinj ч

U2gU 1Э K3NjK4Qa K2Q о а . Этот сиг- ней производительности одного гронал подается на входы 20 и 21 интег-

раторов. Выходной сигнал интегратора 20, соответствующий количеству материала, которое забирает отделение 35 дробления из второго бункера 33 за последующий промежуток времени от 0 до 2, равный Ц К2 dt,

хота. Выходной сигнал масштабирующего блока 22, соответствующий про- J5 изводительности отделения грохочения и равный

и2г и„к5 ., ,

где К у - коэффициент масштабирования подается на второй вход вто рого сум- 20 блока 22, s K4Q , подают на вход

матора 26, на первый вход которого подается сигнал задатчика 6 значения заполнения второго бункера 33, Ut

эад .

Первый и второй входы второго сумматора,- вычитающие, а третий и четвертый - суммирующие. На входе второго сумматора 26 формируется сигнал, соответствующий прогнозируемому на время транспортного запаздывания второго конвейера 30 отклонению заполнения второго бункера 33 от заданного значения, равный ft

интегратора 18.

Выходной сигнал второго интегратора 18, соответствующий прогнозируемому количеству материала, кото- 25 рое забирает отделение 3 грохочения из первого бункера 32 за последующий промежуток времени, равный времени транспортного запаздывания

, первого конвейера 29 и равный

(/т

30 U п К1 с , подается на чет- J«

вертый вход первого сумматора 25, на третий вход которого подается сигнал датчика 3 заполнения первого бунвертый вход первого сумматора 25, на третий вход которого подается сигнал датчика 3 заполнения первого бунt i , нал датчика } заполнения U -Ule+ U19+ U,- U, -K N tJQjx32 й ц

«rt-lrl + к РП (г} А г + К м - к м 35 „ „ 1

x(t)dt + К, f()ej, (Odt + КТМГ K,MZ5qe

к,лм

Сигнал датчика 8 подачи материала на первый конвейер 19, равный U8 КгОг, где Оз - производительность регулятора подачи материала, подает40 ся на первое запоминающее устройство 14, регистрирующее значение входного сигнала на предшествующем промежутке времени, равном времени транспортного запаздывания Ј, первого конвейера 29

45 Выходной сигнал первого запоминающего устройства подается на вход первого интегратора 17.

Выходной сигнал первого интегратора 17, соответствующий запасу мате5С риала, находящемуся на .первом конвейере, и равный Un К, JQtdt - К,М2, подается на первый вхс д первого сумматора 25, на второй вход которого

-«i

Выходной сигнал второго сумматора 26 подается на вход регулятора 2 количества работающих грохотов.

Таким образом, в текущий момент времени подачу материала на второй

конвейер регулируют путем изменения количества работающих грохотов по

спрогнозированному на время транспортного запаздывания второго конвейера значению отклонения заполнения бункера от заданного. Для прогнозирования заполнения бункера учитываются текущее заполнение бункера, количество материала, находящееся на втором конвейере, и количество материала, которое забирает из бункера отделение дробления. Выходной сигнал интег- подается сигнал задатчика 5 значения ратора 21 подается на пятый вход пер- 55 заполнения первого бункера 32, равный вого сумматора 25. Этот сигнал COOT- vs K,Mnaft. Пятый, третий и первый ветствует количеству материала, кото- входы первого сумматооа 25 - сумми- рое поступает с третьего конвейера рующие, а четвертый и второй входы - 31 в первый бункер 32 за последующий вычитающие.

ка 22, в котором умножается на сиг-

нал, соответствующий значению средncJJl k-Wwl О C i l CJj nJUlri v ontlMt-rifinj ч

где К у - коэффициент масштабирования блока 22, s K4Q , подают на вход

интегратора 18.

Выходной сигнал второго интегратора 18, соответствующий прогнозируемому количеству материала, кото- рое забирает отделение 3 грохочения из первого бункера 32 за последующий промежуток времени, равный времени транспортного запаздывания

, первого конвейера 29 и равный

(/т

U п К1 с , подается на чет- J«

вертый вход первого сумматора 25, на третий вход которого подается сигнал датчика 3 заполнения первого буннал датчика } заполнения 32 й ц

„ „ 1

Сигнал датчика 8 подачи материала на первый конвейер 19, равный U8 КгОг, где Оз - производительность регулятора подачи материала, подается на первое запоминающее устройство 14, регистрирующее значение входного сигнала на предшествующем промежутке времени, равном времени транспортного запаздывания Ј, первого конвейера 29

Выходной сигнал первого запоминающего устройства подается на вход первого интегратора 17.

Выходной сигнал первого интегратора 17, соответствующий запасу материала, находящемуся на .первом конвейере, и равный Un К, JQtdt - К,М2, подается на первый вхс д первого сумматора 25, на второй вход которого

подается сигнал задатчика 5 значения заполнения первого бункера 32, равный vs K,Mnaft. Пятый, третий и первый входы первого сумматооа 25 - сумми- рующие, а четвертый и второй входы - вычитающие.

На выходе первого сумматора 25 формируется сигнал, соответствующий прогнозируемому на время транспортного запаздывания Ј, первого конвейера 29 отклонению заполнения первог бункера 32 от заданного значения, раный

J., гг

«л- и1«+и3+х

U

Л 1 ( - L

17

- U K,jQ,-dL

+ Kj Q fl dt - К, | Q 4ildt

0оо

1Qa(t)dt - K,M1

K,M1+

ЭОМ

Выходной сигнал первого сумматора подается на вход регулятора 1 по- лачи материала на дробильный комплек EI системе в текущий момент времени подача материала на первый конвейер регулируется по спрогнозированному на время транспортного запаздывания отклонению заполнения первого бункера от заданного. Для прогнозирования гаполнения бункера учитываются текущее заполнение бункера, количество материала, находящееся на первом конвейере, количество материала, которое забирает из бункера отделение дробления, и количество материала, которое поступает в бункер с третье- Го конвейера. Для реальных технологических схем дробильных комплексов протяженность и время транспортного запаздывания первого конвейера больше протяженности и времени транспортного запаздывания третьего конвейера Поэтому количество материала, которое поступает в первый бункер с третьего конвейера, определяется как количество материала, находящегося в текущий момент времени на конвейере, и коли- материала, которое поступает ни этот конвейер из отделения дробления на последующем промежутке времени от

t ut до

i

ьу

В запоминающих устройствах реализована стековая организация обновления информации.

Регулятор 1 подачи материала на дробильный комплекс Р представляет собой питатель магистрального конвейера с системой регулирования скорости приводного двигателя. В качестве регулируемого привода могут быть использованы асинхронный короткозам- кнутый двигатель и преобразователь частоты типа ЭКГ. Датчик 8 подачи материала на магистральный конвейер 7| датчик 10 производительности от0

5

0

5

0

5

0

45

50

5

деления дробления, представляют собой серийно выпускаемые контрольные весы, например, типа ЛТМ.

Датчик 3 заполнения первого бункера и датчик 1 заполнения второго бункера могут быть реализованы с помощью ультразвуковых датчиков уровня типа ЭХО-3, ЭХО-5.

Датчик 12 количества работающих дробилок и датчик 11 количества работающих грохотов представляют собой блок-контакты масляных выключателей соответственно дробилок и грохотов, сигнал от которых поступает на вход системы управления, где затем производится их суммирование.

Регулятор 2 количества работающих грохотов представляет собой цепи управления контактов и реле блока логической обработки сигнала.

Таким образом, предлагаемая система позволяет повысить точность стабилизации уровня заполнения бункера и тем самым снизить затраты, связанные с простоем оборудования и расходом электроэнергии, затрачиваемой за запуск магистральных конвейерных линий после остановки фабрики из-за переполнения бункера.

Формула изобретения

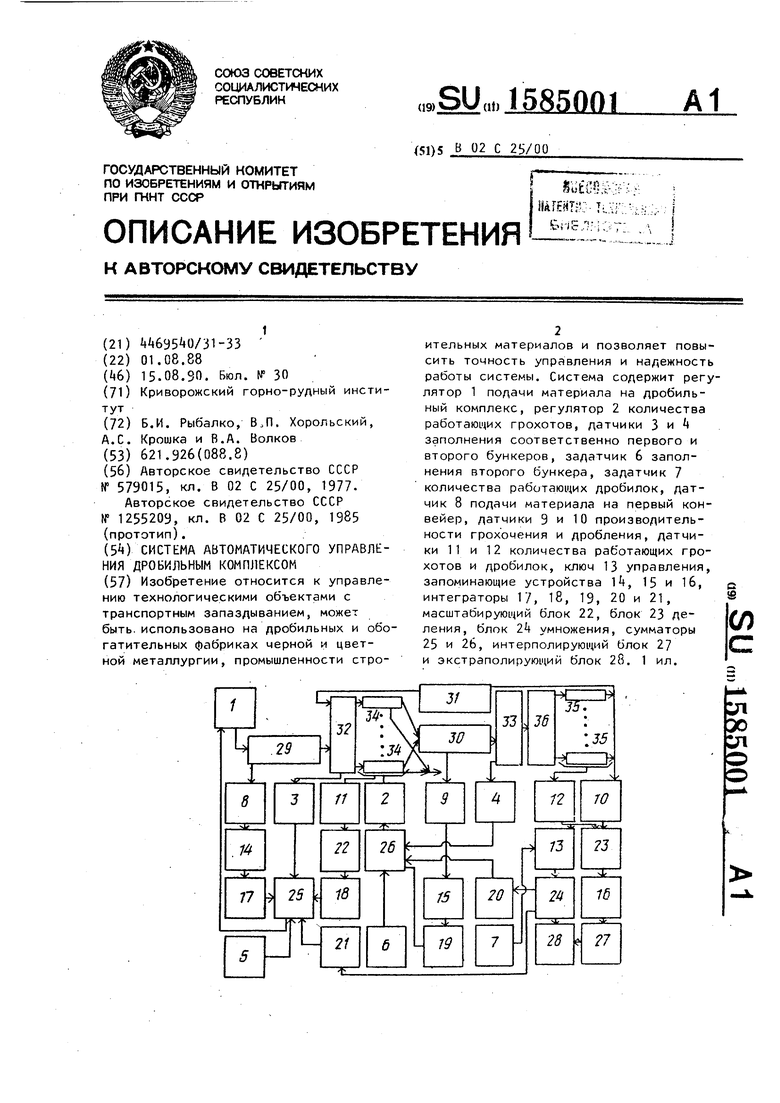

Система автоматического управления дробильным комплексом с бункерами, с конвейерами, дробилками и грохотами, содержащая регулятор подачи материала на дробильный комплекс, регулятор количества работающих грохотов, датчик заполнения первого бункера, датчик заполнения второго бункера, задатчики заполнения первого и второго бункеров и задатчик количества работающих дробилок, отличающаяся тем, что, с целью повышения точности управления и надежности работы системы, в нее введены датчик подачи материала на первый конвейер, датчик производительности грохочения, датчик производительности дробления, датчик количества работающих грохотов, датчик количества работающих дробилок, ключ управления, три запоминающих устройст- ва, пять интеграторов, масштабирующий блок, блок деления, блок умножения, два сумматора, интерполирующий блок и экстраполирующий блок, причем датчик подачи материала на первый кон-.

вейер подключен через последовательно соединенные между собой первое запоминающее устройство и первый ратор к первому входу первого сумматора, задатчик и датчик заполнения первого бункера подключены к второму и третьему входам первого сумматора, датчик количества работающих грохотов через масштабирующий блок подключен к входу второго интегратора, выход которого соединен с четвертым входом первого сумматора, выход которого соединен с входом регулятора подачи материала на дробильный комплекс, задатчик и датчик заполнения второго бун- кера подключены соответственно к первому и второму входам второго сумматора, выход которого соединен с регулятором количества работающих грохотов, датчик производительности грохочения подключен через второе запоминающее устройство к входу тре

0

тьего интегратора, выход которого подключен к третьему входу второго сумматора, датчик количества работающих дробилок подключен к первым входам ключа управления и блока деления, датчик производительности дробления подключен к второму входу блока деления , выход которого через последов,а- тельно соединенные между собой третье запоминающее устройство, интерполирующий блок и экстраполирующий блок подключен к первому входу блока умножения, второй вход которого соединен с выходом ключа управления, первый выход блока умножения через четвертый интегратор подключен к пятому входу первого сумматора, второй выход блока умножения соединен через пятый интегратор с четвертым входом второго сумматора, а задатчик количества работающих дробилок подключен к второму входу ключа управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1255209A1 |

| Устройство для регулирования производительности дробилки | 1983 |

|

SU1135493A1 |

| Устройство автоматического управления дробильным комплексом | 1981 |

|

SU986496A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

| Система регулирования замкнутым процессом дробления | 1983 |

|

SU1163909A1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Способ автоматического управлениядРОбильНыМ КОМплЕКСОМ | 1979 |

|

SU795565A1 |

Изобретение относится к управлению технологическими объектами с транспортным запаздыванием, может быть использовано на дробильных и обогатительных фабриках черной и цветной металлургии, промышленности строительных материалов и позволяет повысить точность управления и надежность работы системы. Система содержит регулятор 1 подачи материала на дробильный комплекс, регулятор 2 количества работающих грохотов, датчики 3 и 4 заполнения соответственно первого и второго бункеров, задатчик 6 заполнения второго бункера, задатчик 7 количества работающих дробилок, датчик 8 подачи материала на первый конвейер, датчики 9 и 10 производительности грохочения и дробления, датчики 11 и 12 количества работающих грохотов и дробилок, ключ 13 управления, запоминающие устройства 14, 15 и 16, интеграторы 17, 18, 19, 20 и 21, масштабирующий блок 22, блок 23 деления, блок 24 умножения, сумматоры 25 и 26, интерполирующий блок 27 и экстраполирующий блок 28. 1 ил.

Редактор И. Касарда

Составитель А. Кузнецов

Техред Л.Олийнык Корректор М.Шароши

Заказ 2287

Тираж 50У

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CQCP 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент., г. Ужгород, ул. Гагарина, 101

Подписное

| Устройство для автоматического управления загрузкой дробильной установки | 1976 |

|

SU579015A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1255209A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ( СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДРОБИЛЬНЫМ КОМПЛЕКСОМ | |||

Авторы

Даты

1990-08-15—Публикация

1988-08-01—Подача