t1

Изобретение относится к обработке металлов давлением, а именно к штамповке обкаткой кольцевых заготовок.

Целью изобретения является улучшение качества заготовок путем повы- шения их точности, а также повышение производительности процесса.

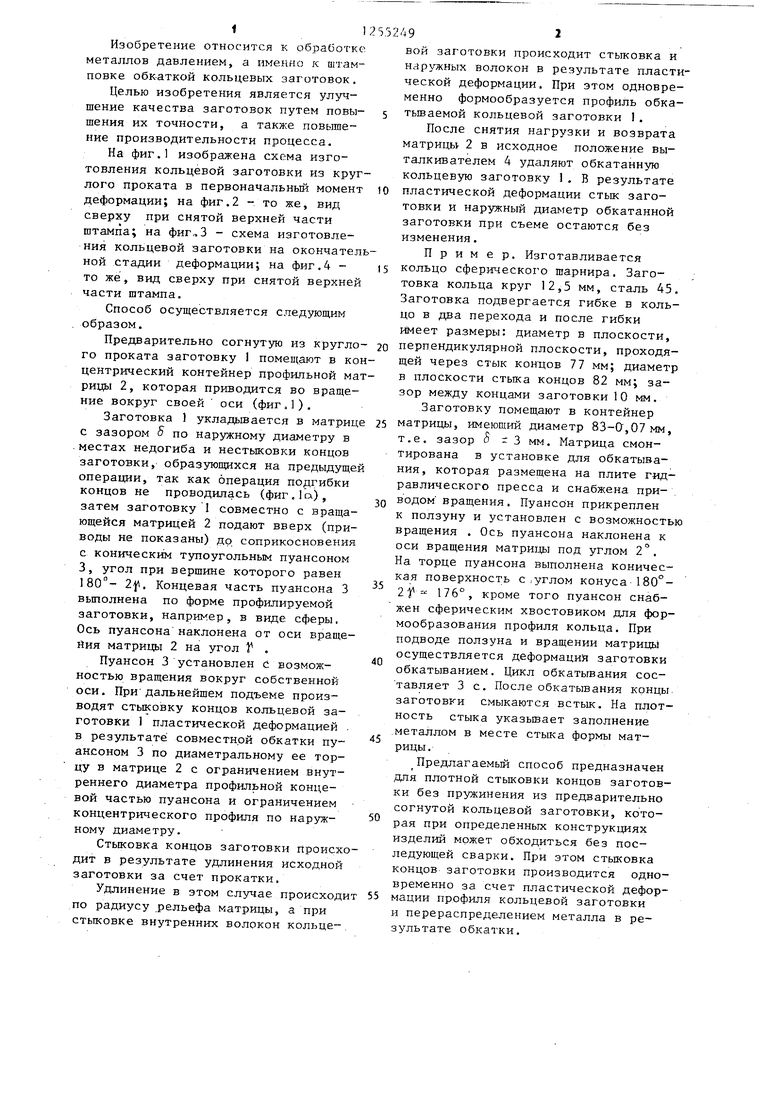

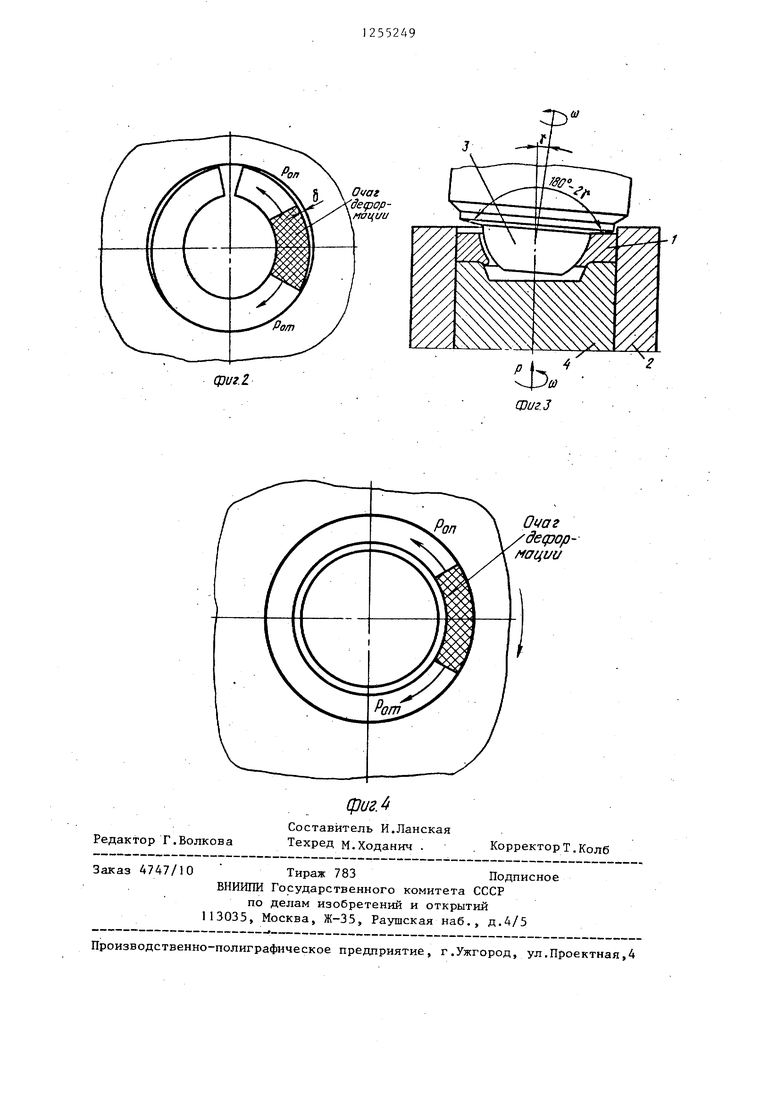

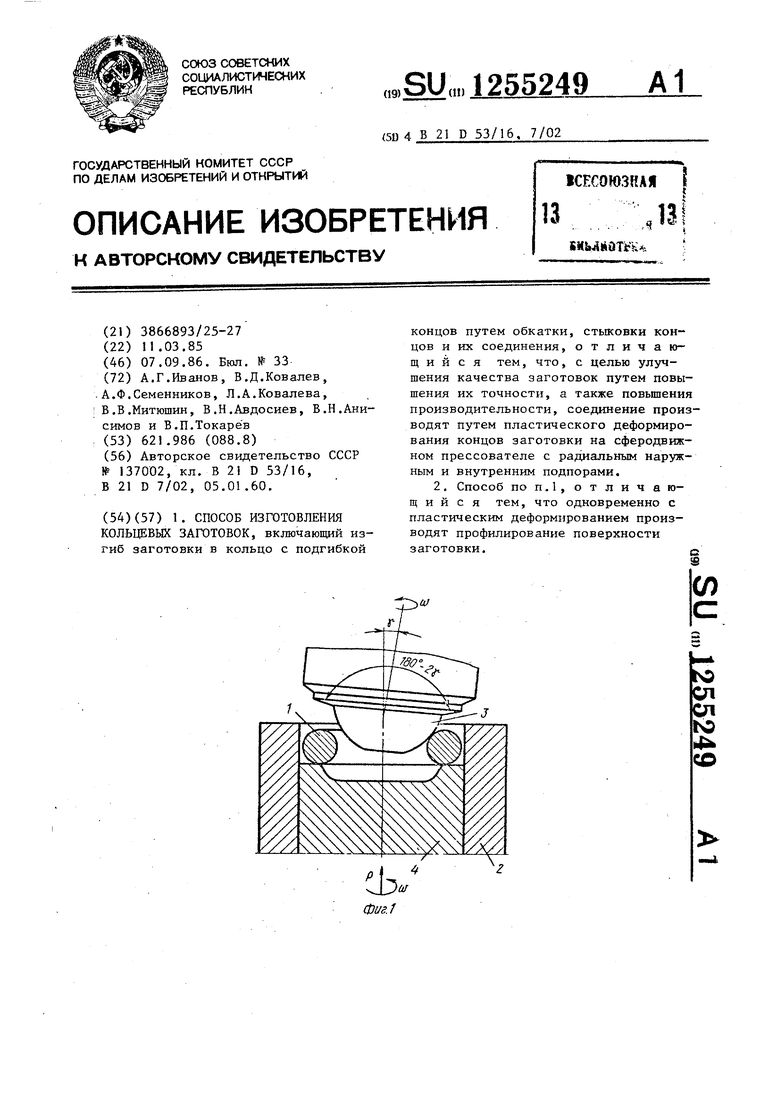

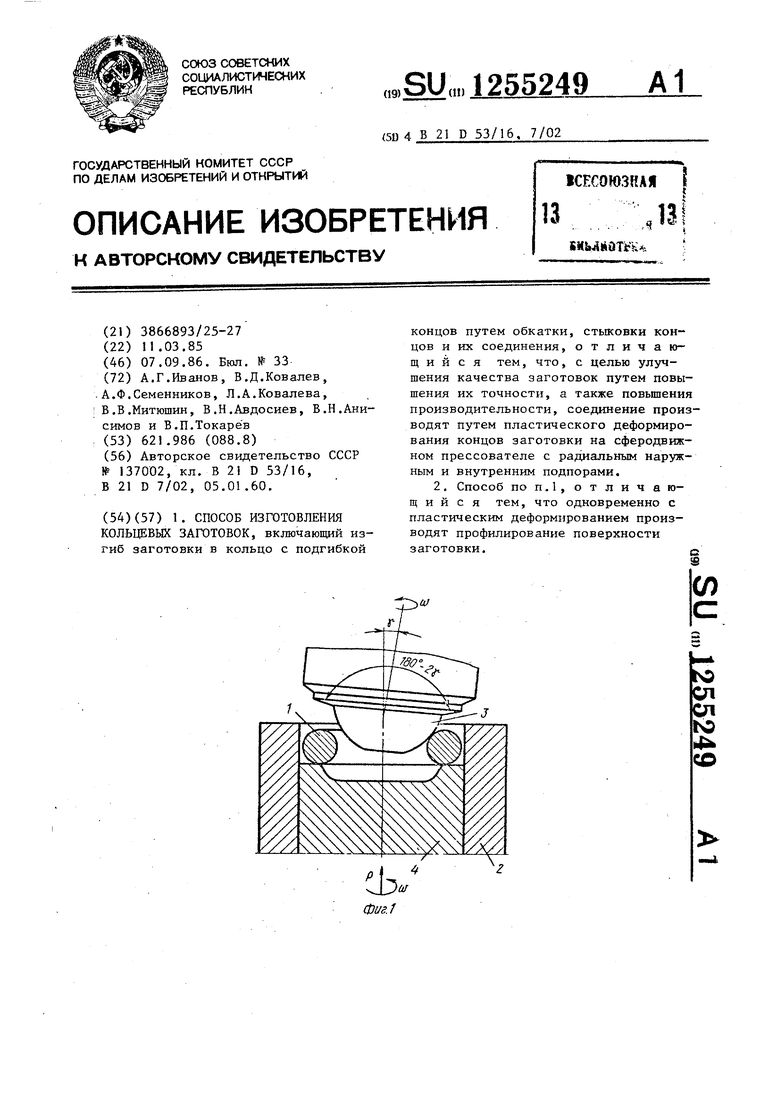

На фиг. 1 изображена схема изготовления кольцевой заготовки из круглого проката в первоначальньш момент деформации; на фиг.2 - то же, вид сверху при снятой верхней части штампа; на - схема изготовления кольцевой заготовки на окончателной стадии деформации; на фиг.4 - то же, вид сверху при снятой верхней части штампа.

Способ осуществляется следующим образом.

Предварительно согнутую из кругло го проката заготовку 1 помещают в коцентрический контейнер профильной марицы 2, которая приводится во вращение вокруг своей оси (фиг.1).

Заготовка 1 укладьюается в матриц с зазором S по наружному диаметру в местах недогиба и нестыковки концов заготовки, образующихся на предыдуще операции, так как операция подгибки концов не проводилась (фиг,1а), затем заготовку I совместно с вращающейся матрицей 2 подают вверх (приводы не показаны) до соприкосновения с коническим тупоугольным пуансоном 3, угол при вершине которого равен 180°- 2f. Концевая часть пуансона 3 вьшолнена по форме профилируемой заготовки, например, в виде сферы. Ось пуансона наклонена от оси Bpanie- йия матриць: 2 на угол Т ,

Пуансон 3 установлен с возможностью вращения вокруг собственной оси. При дальнейшем подъеме производят стыковку концов кольцевой заготовки 1 пластической деформацией . в результате совместной обкатки пуансоном 3 по диаметральному ее торцу в матрице 2 с ограничением внутреннего диаметра профильной концевой частью пуансона и ограничением концентрического профиля по наруж- ному диаметру.

Стыковка концов заготовки происходит в результате удлинения исходной заготовки за счет прокатки.

Удлинение в этом случае происходи по радиусу рельефа матрицы, а при стыковке внутренних волокон кольце-.

s

0

5

0

5

0

5

0

5

/492

вой заготовки происходит стыковка и наружных волокон в результате пластической деформации. При этом одновременно формообразуется профиль обка- тьшаемой кольцевой заготовки 1.

После снятия нагрузки и возврата матрицы 2 в исходное положение выталкивателем 4 удаляют обкатанную кольцевую заготовку 1. В результате пластической деформации стык заготовки и наружный диаметр обкатанной заготовки при съеме остаются без изменения.

Пример. Изготавливается кольцо сферического шарнира. Заготовка кольца круг 12,5 мм, сталь 45. Заготовка подвергается гибке в кольцо в два перехода и после гибки имеет размеры: диаметр в плоскости, перпендикулярной плоскости, проходящей через стык концов 77 мм; диаметр в плоскости стыка концов 82 мм; зазор между концами заготовки 10 мм. Заготовку помещают в контейнер матрицы, имеющий диаметр 83-0,07 мм, т.е. зазор о 3 мм. Матрица смонтирована в установке для обкатывания, которая размещена на плите гидравлического пресса и снабжена приводом вращения . Пуансон прикреплен к ползуну и установлен с возможностью вращения . Ось пуансона наклонена к оси вращения матршда под углом 2°. На торце пуансона выполнена коническая поверхность с,углом конуса-180°- 2 jf и 176°, кроме того пуансон снабжен сферическим хвостовиком для формообразования профиля кольца. При подводе ползуна и вращении матриць осуществляется деформаций заготовки обкатыванием. Цикл обкатывания сос- тавляет 3 с. После обкатывания концы, заготовки смыкаются встык. На плотность стыка указьшает заполнение .металлом в месте стыка формы матрицы.

Предлагаемьш способ предназначен для плотной стыковки концов заготовки без пружинения из предварительно согнутой кольцевой заготовки, которая при определенных конструкциях изделий может обходиться без последующей сварки. При этом стыковка концов заготовки производится одновременно за счет пластической деформации профиля кольцевой заготовки и перераспределением металла в результате обкатки.

фиг. 2.

ш

3

Oval

де(рор- мации

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки с обкаткой | 1984 |

|

SU1199366A1 |

| Способ изготовления ограждения биологической защиты, преимущественно трубопроводов | 1989 |

|

SU1805504A1 |

| Устройство для штамповки | 1977 |

|

SU616002A1 |

| Способ деформирования заготовки | 1990 |

|

SU1757769A1 |

| ПРЕСС ДЛЯ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ОБКАТЫВАНИЕМ | 2007 |

|

RU2378119C2 |

| Способ штамповки металлических заготовок | 1986 |

|

SU1430146A1 |

| Инструментальный узел к устройству для раскатки изделий | 1985 |

|

SU1287968A1 |

| Способ уплотнения спеченных кольцевых заготовок | 1989 |

|

SU1669635A1 |

| Способ изготовления изделий с центральной полостью и инструмент для его осуществления | 1986 |

|

SU1433617A1 |

| СПОСОБ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2069115C1 |

deqjop-

Редактор Г.Волкова

фиг.

Составитель И.Ланская Техред М.Ходанич .

Заказ 4747/10 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная,4

Корректор т.Колб

| Способ изготовления заготовок фланцев | 1960 |

|

SU137002A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-07—Публикация

1985-03-11—Подача