SS

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки | 1977 |

|

SU743767A1 |

| Способ изготовления изделий с центральной полостью и инструмент для его осуществления | 1986 |

|

SU1433617A1 |

| Способ изготовления деталей с центральным отверстием | 1982 |

|

SU1146126A1 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОГО ПЛАСТИФИЦИРОВАНИЯ МАТЕРИАЛОВ | 2010 |

|

RU2455100C1 |

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| Способ определения сил контактного трения при осадке | 1978 |

|

SU748151A1 |

| СПОСОБ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2069115C1 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU925505A1 |

| Способ изготовления дисков торцовой раскаткой | 1983 |

|

SU1181756A1 |

Изобретенле относится к oO. iacrii обработки мета. 1лов дав.1ение.м, в частности к способам штамповки, и .может быть испо.1ьjiiiiiaiio iij-;i iii i импонкс детален с рас- l,lii,iii,i(, il.,;. 1 НТ1-11СИ(|1Нкацня нро- ;(;н:-и;к ие КПД {)б()руд(Я аН11я. :: ri piiDBVif) (1сад| у н Х окатку i Ki)-i i40CKifM инструментом 3 o.:ii;Bpe.;oitH(. с регу.чнрсваьчн м ocri .oil нодачн загот( 1вкм I I. I.( c lXMiei ii де(|к)1л;ан 1н ;а iiioHKH 1 ocetuisi полача .. .).. ;)OKarbii;aioHier ) ннстрх мс I a Л. : рад|; ч заготовки i. (i и. i.

u

со о

4;

05

---жухЧ

Фи. /1

Заготовку 1 ном инструменте ние заготовки 1 струментом 2 с

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении металлических за готовок осесимметричных деталей. ; Цель изобретения - интенсификация процесса и повышение КПД оборудования.

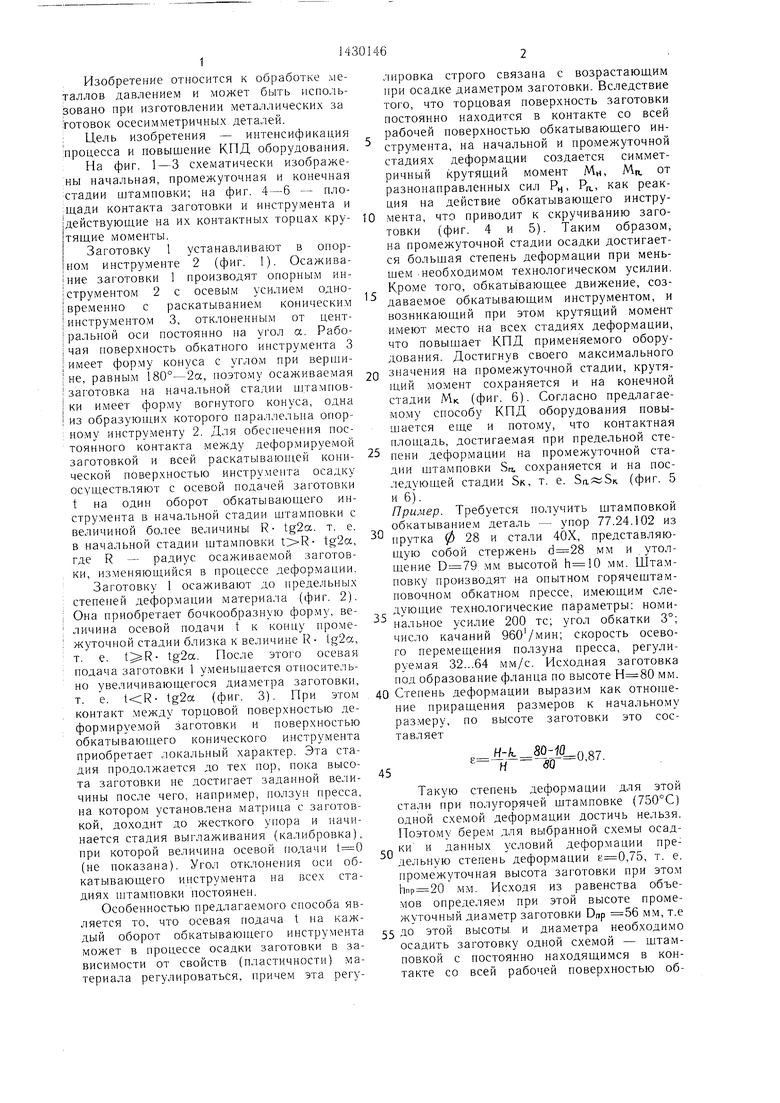

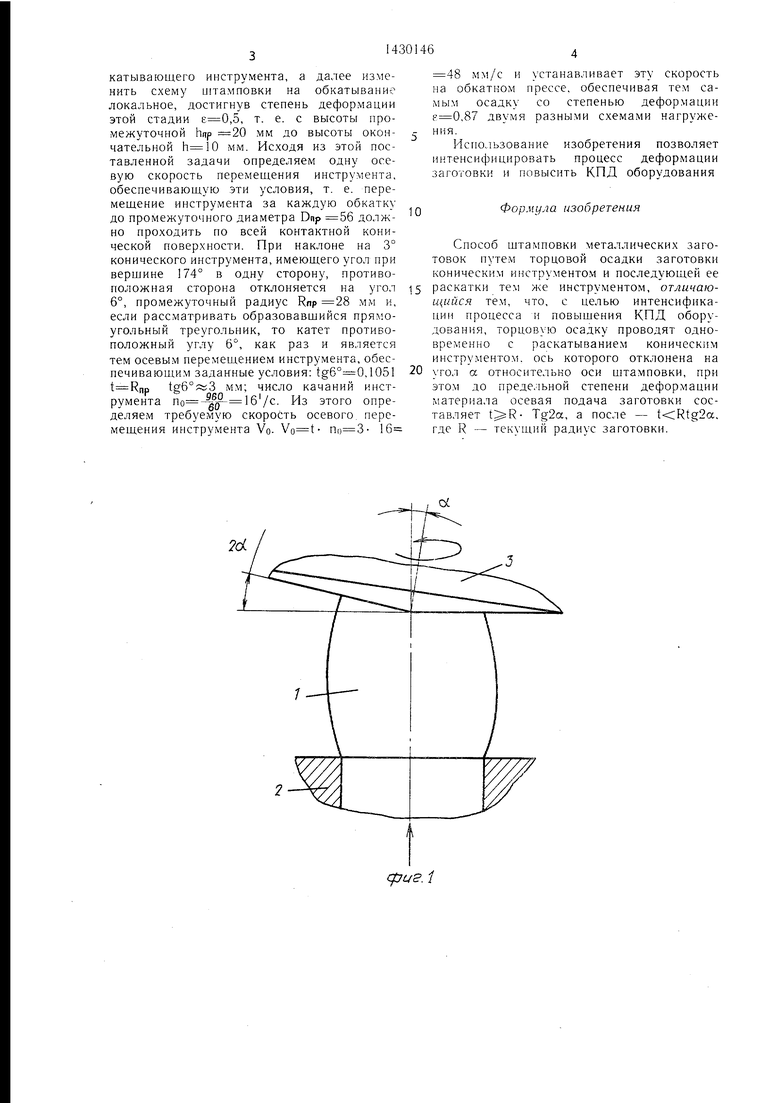

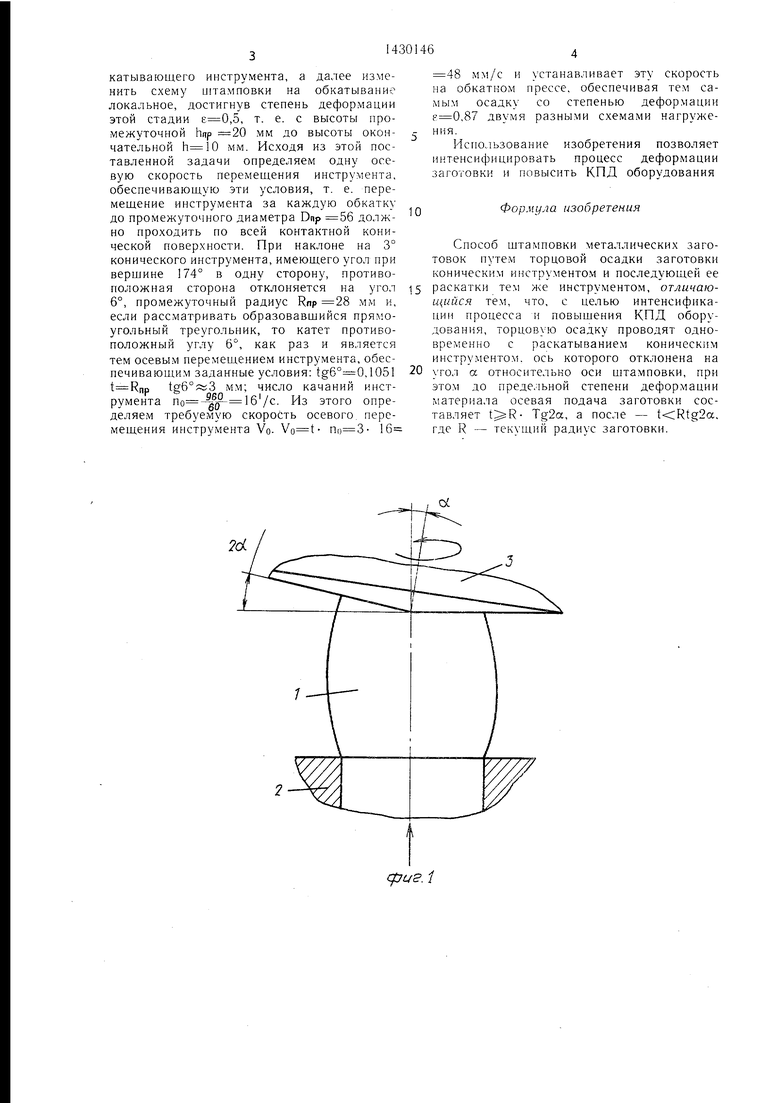

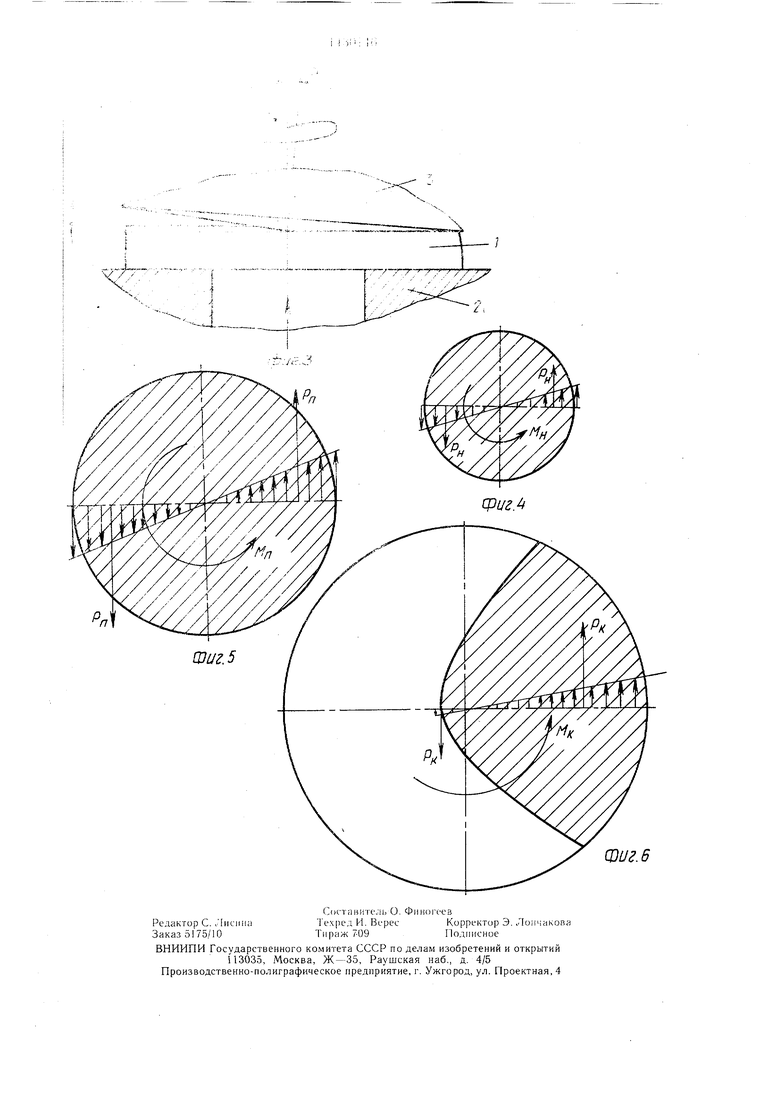

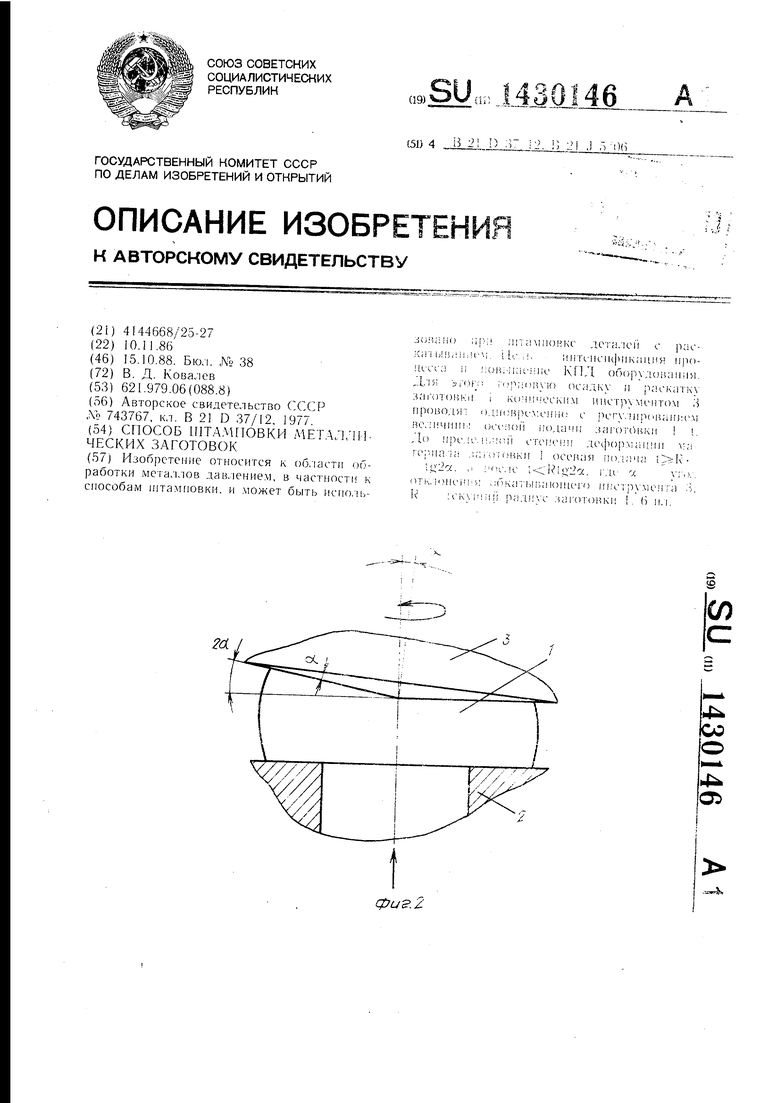

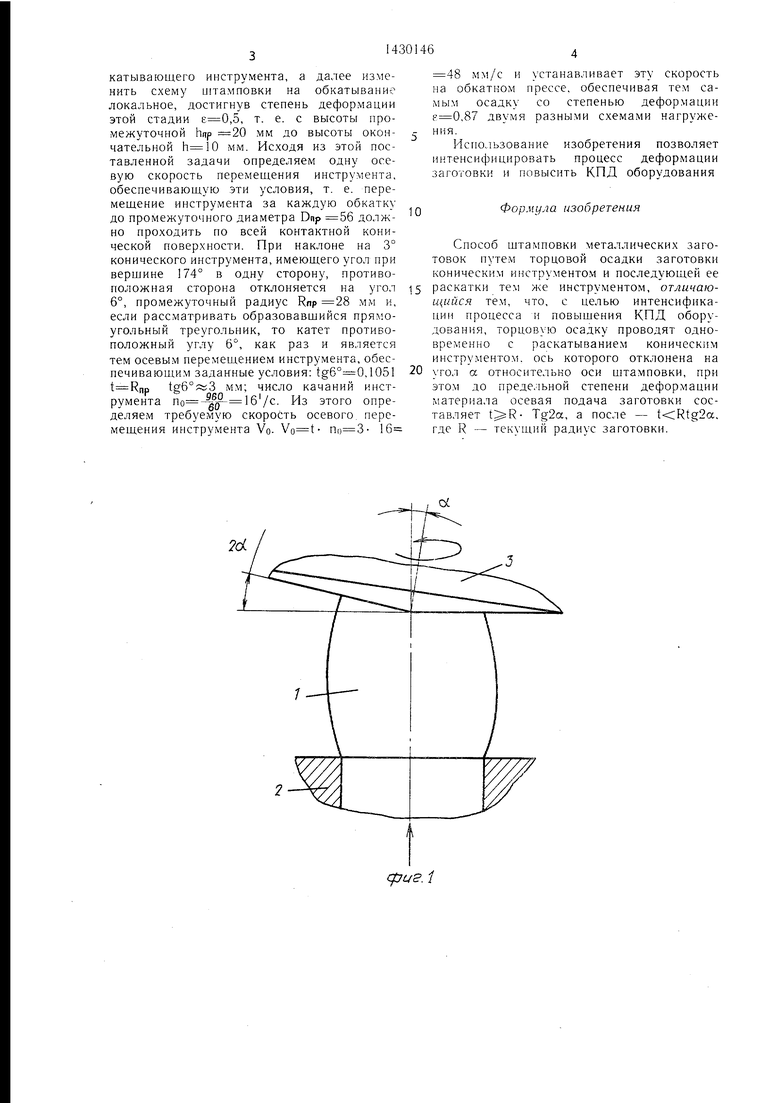

На фиг. 1-3 схематически изображе- ;ны начальная, промежуточная и конечная стадии штамповки; на фиг. 4-6 - площади контакта заготовки и инструмента и (действующие на их контактных торцах кру- тяидие моменты.

устанавливают в опор- 2 (фиг. 1). Осажива- 1 производят опорным ин- с осевым усилием одновременно с раскатыванием коническим инструментом 3, отклоненным от центральной оси постоянно }ia угол а. Рабочая поверхность обкатного инструмента 3 имеет форму конуса с углом при вершине, равным 180°-2а, поэтому осаживаемая заготовка на начальной стадии штамповки имеет форму вогнутого конуса, одна из образующих которого параллельна опорному инструменту 2. Для обеспечения постоянного контакта между деформируемой заготовкой и всей раскатываюн1,ей конической поверхностью инструмента осадку осуществляют с осевой подачей заготовки t на один оборот обкатывающего инструмента в начальной стадии штамповки с величиной более величины R- tg2a. т. е. в начальной стадии штамповки tg2a, где R - радиус осаживаемой заготовки, изменяющийся в процессе деформации.

Заготовку 1 осаживают до предельных степеней деформации материа-ла (фиг. 2). Она приобретает бочкообразную форму, величина осевой подачи t к концу промежуточной стадии близка к величине R- tg2a, т. е. tg2a. После этого осевая иодача заготовки 1 уменыиается относительно увеличивающегося диаметра заготовки, т. е. tg2a (фиг. 3). При этом контакт между торцовой поверхностью деформируемой заготовки и поверхностью обкатывающего конического инструмента приобретает локальный характер. Эта стадия продолжается до тех пор, пока высота заготовки не достигает заданной величины после чего, например, ползун пресса, на котором установлена матрица с заготовкой, доходит до жесткого упора и начинается стадия выглаживания (калибровка), при которой величина осевой подачи (не показана). Угол отклонения оси обкатывающего инструмента на всех стадиях штамповки постоянен.

Особенностью предлагаемого способа является то, что осевая подача t на каждый оборот обкатывающего инструмента может в процессе осадки заготовки в зависимости от свойств (пластичности) материала регулироваться, причем эта регу5

0

лировка строго связана с возрастающим при осадке диаметром заготовки. Вследствие того, что торцовая поверхность заготовки постоянно находится в контакте со всей рабочей поверхностью обкатывающего ин- струмента, на начальной и промежуточной стадиях деформации создается симметричный крутящий момент Ми, Ми. от разнонаправленных сил P, РП., как реакция на действие обкатывающего инстру0 .мента, что приводит к скручиванию заготовки (фиг. 4 и 5). Таким образом, на промежуточной стадии осадки достигается большая степень деформации при меньшем необходимом технологическом усилии. Кроме того, обкатывающее движение, создаваемое обкатывающим инструментом, и возникающий при этом крутящий момент имеют место на всех стадиях деформации, что повышает КПД применяемого оборудования. Достигнув своего максимального значения на промежуточной стадии, крутящий момент сохраняется и на конечной стадии Мк; (фиг. 6). Согласно предлагаемому способу КПД оборудования повышается еще и потому, что контактная площадь, достигаемая при предельной степени деформации на промежуточной стадии штамповки Sn, сохраняется и на пос- ледуюшей стадии SK, т. е. 5а«5к (фиг. 5 и 6).

Пример. Требуется получить штамповкой обкатыванием деталь - упор 77.24.102 из прутка 0 28 и стали 40Х, представляющую собой стержень мм и утолщение . мм высотой мм. Штамповку производят на опытном горячештам- повочном обкатном прессе, имеющи.м следующие технологические параметры; номинальное усилие 200 тс; угол обкатки 3°; число качаний 960 /мин; скорость осевого перемещения ползуна пресса, регулируемая 32...64 мм/с. Исходная заготовка под образование фланца по высоте мм.

0 Степень деформации выразим как отношение приращения размеров к начальному

5

0

5

размеру, тавляет

по высоте заготовки это сос45

H-k 8й-10,. пу ,8/.

0

Такую степень деформации для этой стали при полугорячей штамповке (750°С) одной схемой деформации достичь нельзя. Поэтому берем для выбранной схемы осадки и данных условий деформации предельную степень деформации ,75, т. е. промежуточная высота заготовки при этом мм. Исходя из равенства объемов определяем при этой высоте промежуточный диаметр заготовки Dnp 56 мм, т.е 5 до этой высоты, и диаметра необходимо осадить заготовку одной схемой - штамповкой с постоянно находящимся в контакте со всей рабочей поверхностью обкатывающего инструмента, а далее изменить схему и тамповки на обкатывание локальное, достигнув степень деформации этой стадии ,5, т. е. с высоты промежуточной h(ip 20 мм до высоты окончательной мм. Исходя из этой поставленной задачи определяем одну осевую скорость перемещения инструмента, обеспечивающую эти условия, т. е. перемещение инструмента за каждую обкатку до промежуточного диаметра Dnp должно проходить по всей контактной конической поверхности. При наклоне на 3° конического инструмента, имеющего угол при верщине 174° в одну сторону, противоположная сторона отклоняется на угол 6°, промежуточный радиус Rnp 28 мм и, если рассматривать образовавшийся прямоугольный треугольник, то катет противоположный углу 6°, как раз и является тем осевым перемещением инструмента, обеспечивающим заданные условия: ,1051 tg6°«;3 мм; число качаний инструмента по -| 1б /с. Из этого определяем требуемую скорость осевого, перемещения инструмента VQ. 16

48 мм/с и устанавливает эту скорость на обкатном прессе, обеспечивая тем самым осадку со степенью деформации ,87 двумя разными схемами нагруже- ния.

Ис 1ользование изобретения позволяет интенсифицировать процесс деформации заготовки и повысить КПД оборудования

Формула изобретения

Способ щтамповки металлических заготовок путем торцовой осадки заготовки коническим инструментом и последующей ее

раскатки тем же инструментом, отличающийся тем, что, с целью интенсификации процесса и повыщения КПД оборудования, торцовую осадку проводят одновременно с раскатыванием коническим инструментом, ось которого отклонена на

тол а относительно оси штамповки, при этом до предельной степени деформации материала осевая подача заготовки составляет Tg2a, а после - t Rtg2a, где R - текущий радиус заготовки.

(риг. 1

фиг. 6

| Способ штамповки | 1977 |

|

SU743767A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1986-11-10—Подача