физ.2

Изобретение относится к обработке металлов давлением, а именно к изготовлению изделий с центральной полостью штамповкой обкатыванием.

Цель изобретения - повышение качества и снижение трудоемкости.

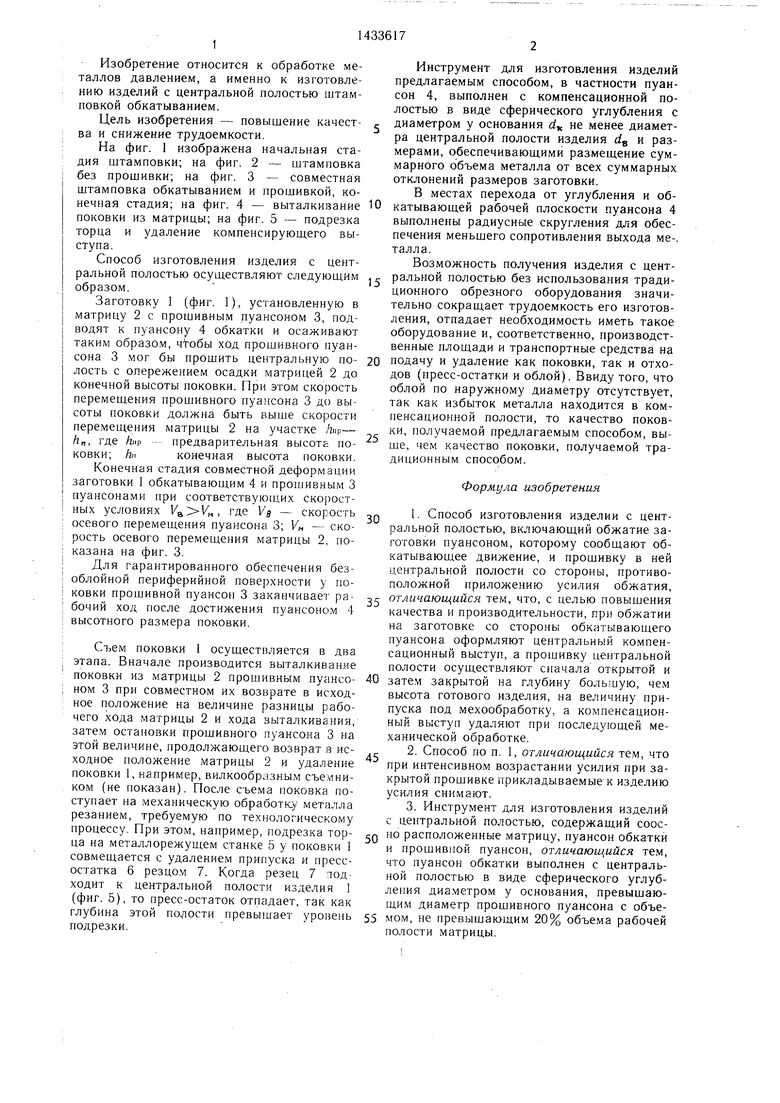

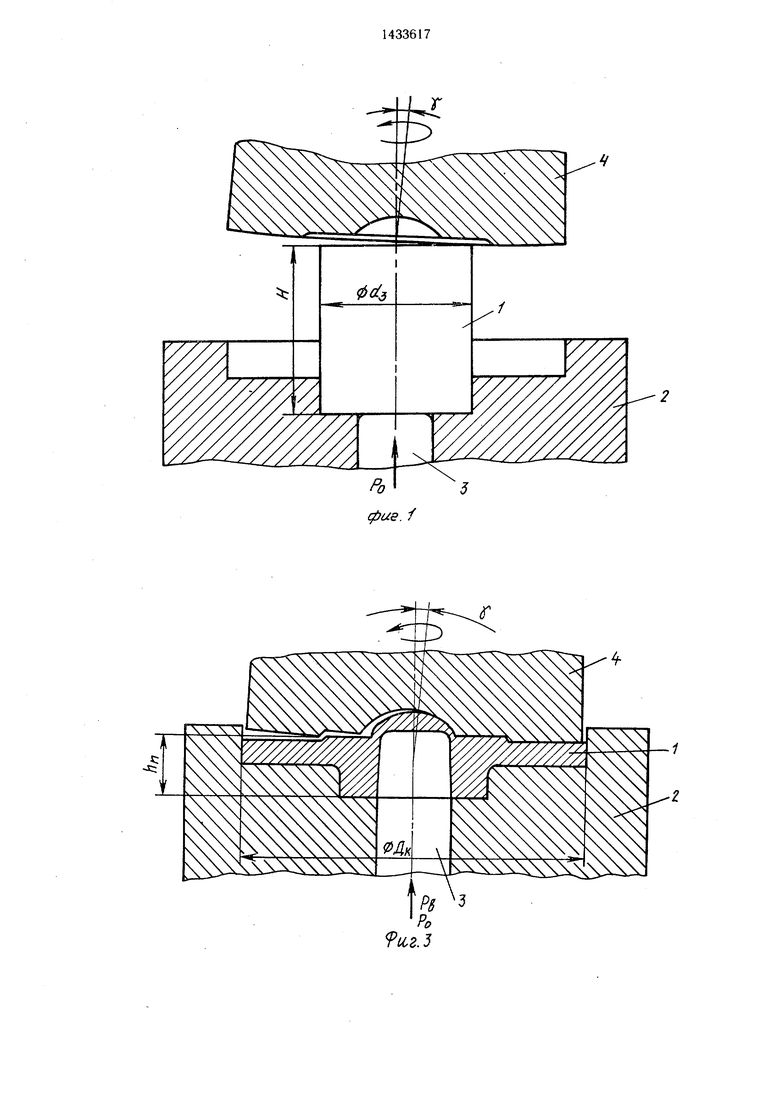

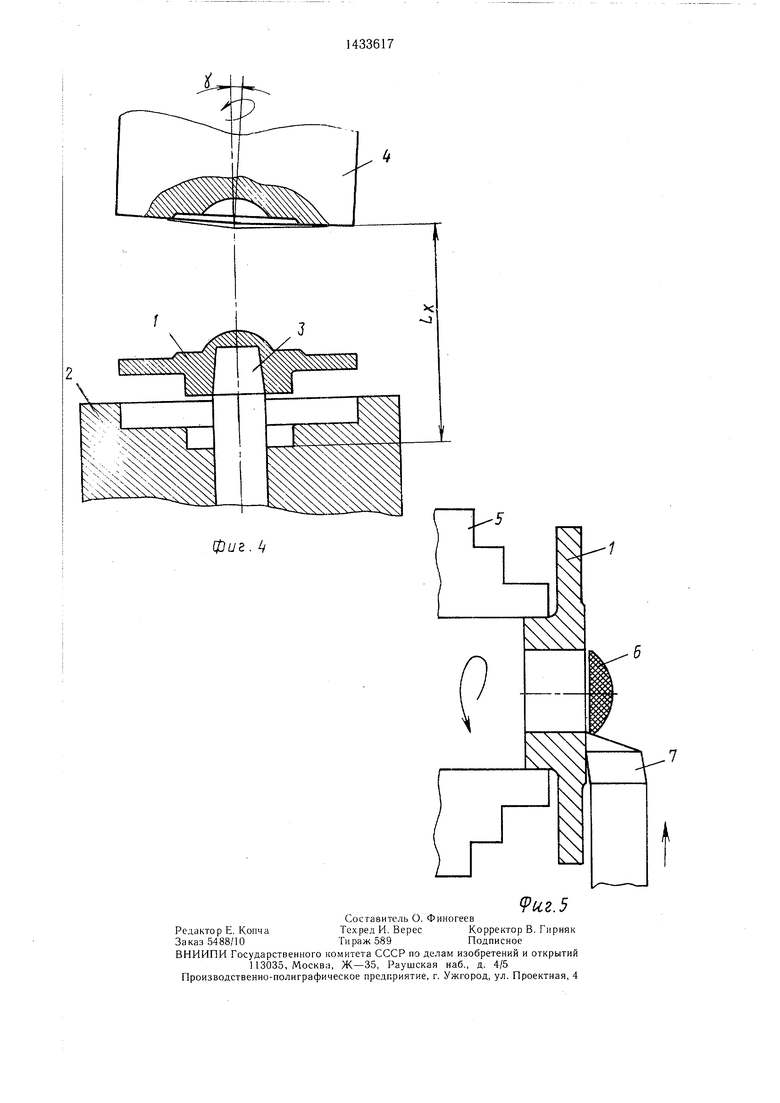

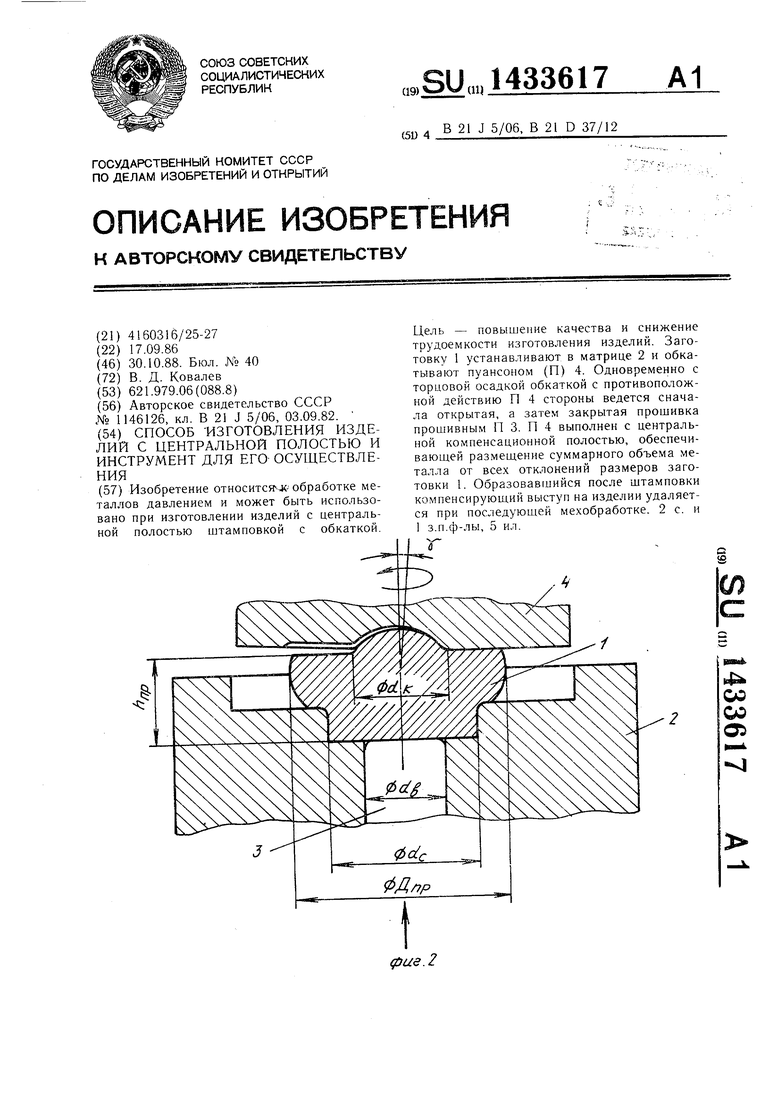

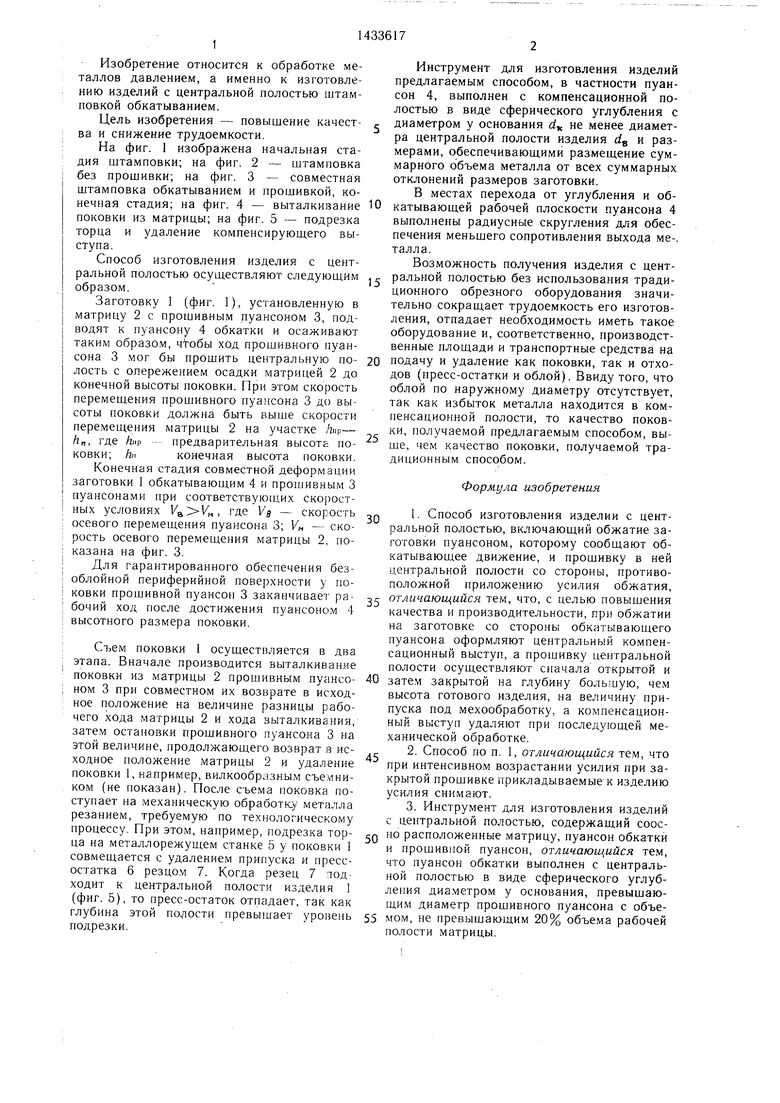

На фиг. 1 изображена начальная стадия штамповки; на фиг. 2 - штамповка без прошивки; на фиг. 3 - совместная штамповка обкатыванием и прошивкой, конечная стадия; на фиг. 4 - выталкивание поковки из матрицы; на фиг. 5 - подрезка торца и удаление компенсирующего вы- I ступа.

Способ изготовления изделия с центральной полостью осуществляют следующим образом.

Заготовку 1 (фиг. 1), установленную в матрицу 2 с прошивным пуансоном 3, подводят к пуансону 4 обкатки и осаживают таким образо.м, ход прошивного пуансона 3 мог бы прошить центральную полость с опережением осадки матрицей 2 до конечной высоты поковки. При этом скорость перемещения прошивного пуансона 3 до высоты поковки должна быть выше скорости перемещения матрицы 2 на участке Лпр- hn, где fcip - предварительная высота поковки; hitконечная высота поковки. Конечная стадия совместной деформации заготовки 1 обкатывающим 4 и прогиивным 3 I пуансонами при соответствующих скорост- условиях , где Vg - скорость : осевого перемещения пуансона 3; У„ - ско- рость осевого перемещения матрицы 2, по- казана на фиг. 3.

; Для гарантированного обеспечения без- I облойной периферийной поверхности у по- i ковки прошивной пуансон 3 заканчивает ра- бочий ход после достижения пуансоном 4 : высотного размера поковки.

: Съем поковки 1 осуществляется в два ; этапа. Вначале производится выталкивание поковки из матрицы 2 прошивным пуансо- : ном 3 при совместном их возврате в исход- : ное положение на величине разницы рабочего хода матрицы 2 и хода выталкивания, затем остановки прошивного пуансона 3 на этой величине, продолжающего возврат в исходное положение матрицы 2 и удаление поковки 1, например,вилкообразным съемни- , ко.м (не показан). После съема поковка поступает на механическую обработк.у металла резанием, требуемую по технологическому процессу. При этом, например, подрезка торца на металлорежущем станке 5 у поковки совмещается с удалением припуска и пресс- остатка 6 резцом 7. Когда резец 7 под ходит к центральной полости изделия 1 (фиг. 5), то пресс-остаток отпадает, так как глубина этой полости превышает уровень подрезки.

Инструмент для изготовления изделий предлагаемым способом, в частности цуан- сон 4, выполнен с компенсационной полостью в виде сферического углубления с

диаметром у основания d не менее диаметра центральной полости изделия d и размерами, обеспечивающими размещение суммарного объема металла от всех суммарных отклонений размеров заготовки.

В местах перехода от углубления и обкатывающей рабочей плоскости пуансона 4 выполнены радиусные скругления для обеспечения меньшего сопротивления выхода ме-. талла.

Возможность получения изделия с центS- ральной полостью без использования традиционного обрезного оборудования значительно сокращает трудоемкость его изготовления, отпадает необходимость иметь такое оборудование и, соответственно, производственные площади и транспортные средства на

0 подачу и удаление как поковки, так и отходов (пресс-остатки и облой). Ввиду того, что облой по наружному диаметру отсутствует, так как избыток металла находится в компенсационной полости, то качество поковки, получаемой предлагаемым способом, выше, чем качество поковки, получаемой традиционным способом.

5

Формула изобретения

1.Способ изготовления изделии с центральной полостью, включающий обжатие заготовки пуансоном, которому сообщают обкатывающее движение, и прошивку в ней центральной полости со стороны, противоположной приложению усилия обжатия,

отличающийся тем, что, с целью повышения качества и производительности, при обжатии на заготовке со стороны обкат 1ваюпдего пуансона оформляют центральный компенсационный выступ, а прошивку центральной полости осуществляют сначала открытой и

затем закрытой на глубину боль.шую, чем высота готового изделия, на величину припуска под мехообработку, а компенсационный выступ удаляют при последующей механической обработке.

2.Способ по п. 1, отличающийся те.м, что при интенсивном возрастании усилия при закрытой прощивке прикладываемые к изделию усилия снимают.

3.Инструмент для изготовления изделий с центральной полостью, содержащий соосно расположенные матрицу, пуансон обкатки и прошивной пуансон, отличаюш.ийся тем, что пуансон обкатки выполнен с центральной полостью в виде сферического углубления диаметром у основания, превышающим диамегр прошивного пуансона с объемом, не превышающим 20% объема рабочей полости матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Штамп с разъемными матрицами | 1982 |

|

SU1047574A1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| Штамп для получения изделий типа глубоких стаканов | 1977 |

|

SU733841A1 |

Изобретение относится обработке металлов давлением и может быть использовано при изготовлении изделий с центральной полостью штамповкой с обкаткой. Цель - повышение качества и снижение трудоемкости изготовления изделий. Заготовку 1 устанавливают в матрице 2 и обкатывают пуансоном (П) 4. Одновременно с торцовой осадкой обкаткой с противоположной действию П 4 стороны ведется сначала открытая, а затем закрытая прошивка прошивным Ц 3. П 4 выполнен с центральной компенсационной полостью, обеспечи- ваюшей размещение суммарного объема металла от всех отклонений размеров заготовки 1. Образовавшийся после штамповки компенсируюш,ий выступ на изделии удаляется при последуюшей мехобработке. 2 с. и 1 з.п.ф-лы, 5 ил. Г .. е «4 ОО 00 О5

фие. /

| Способ изготовления деталей с центральным отверстием | 1982 |

|

SU1146126A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1986-09-17—Подача