Изобретение относится к сложным устройствам, применяемым в области обработки металлов давлением, и может быть использовано для изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин, например стрельчатых и односторонних плоскорежущих лап, предплужников, лемехов, ножей.

Целью изобретения является повы-. шение производительности и надежности работы линии.

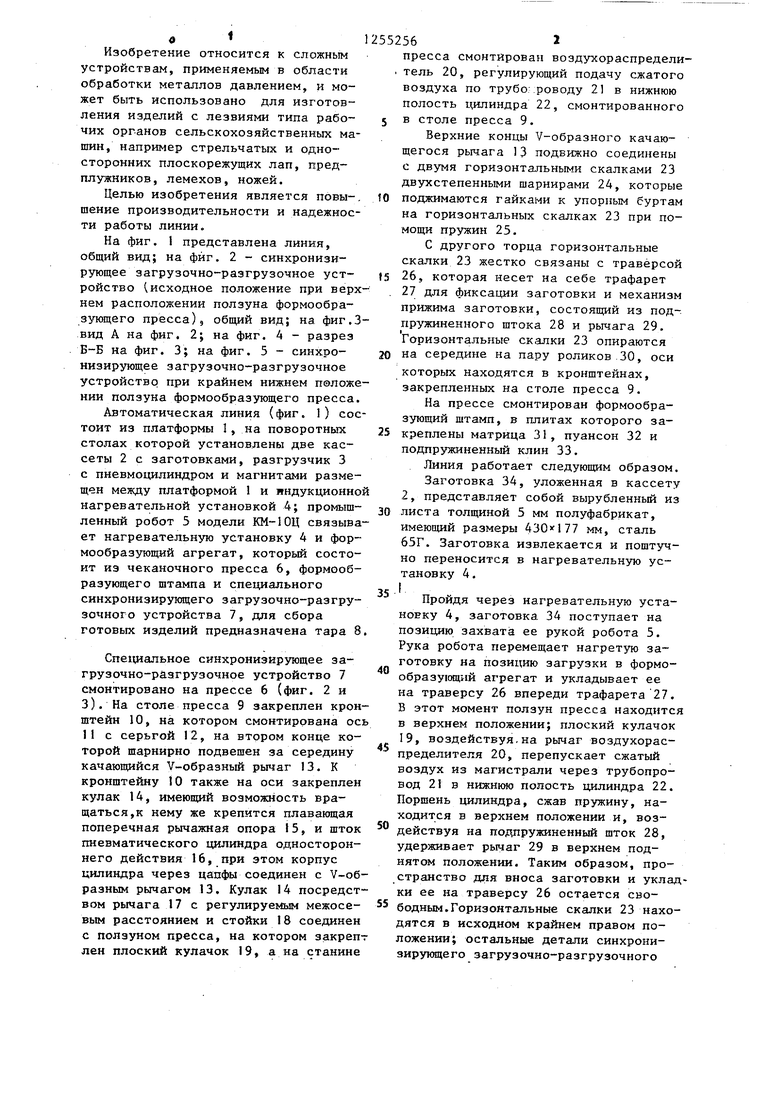

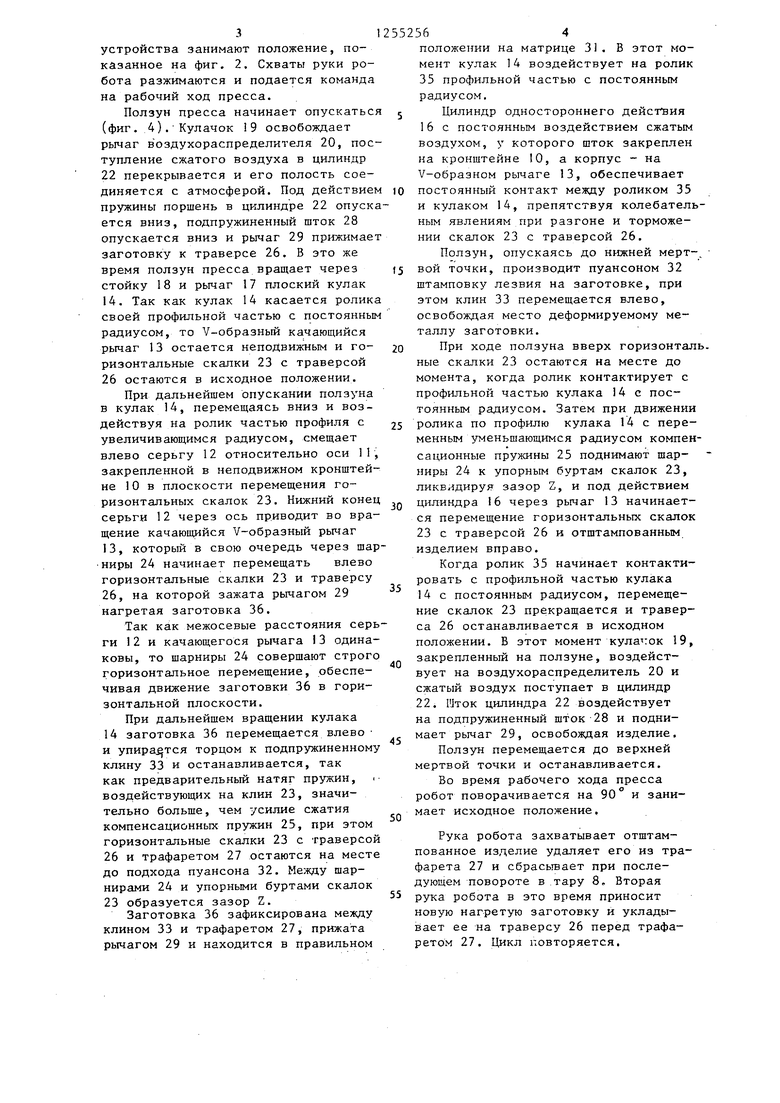

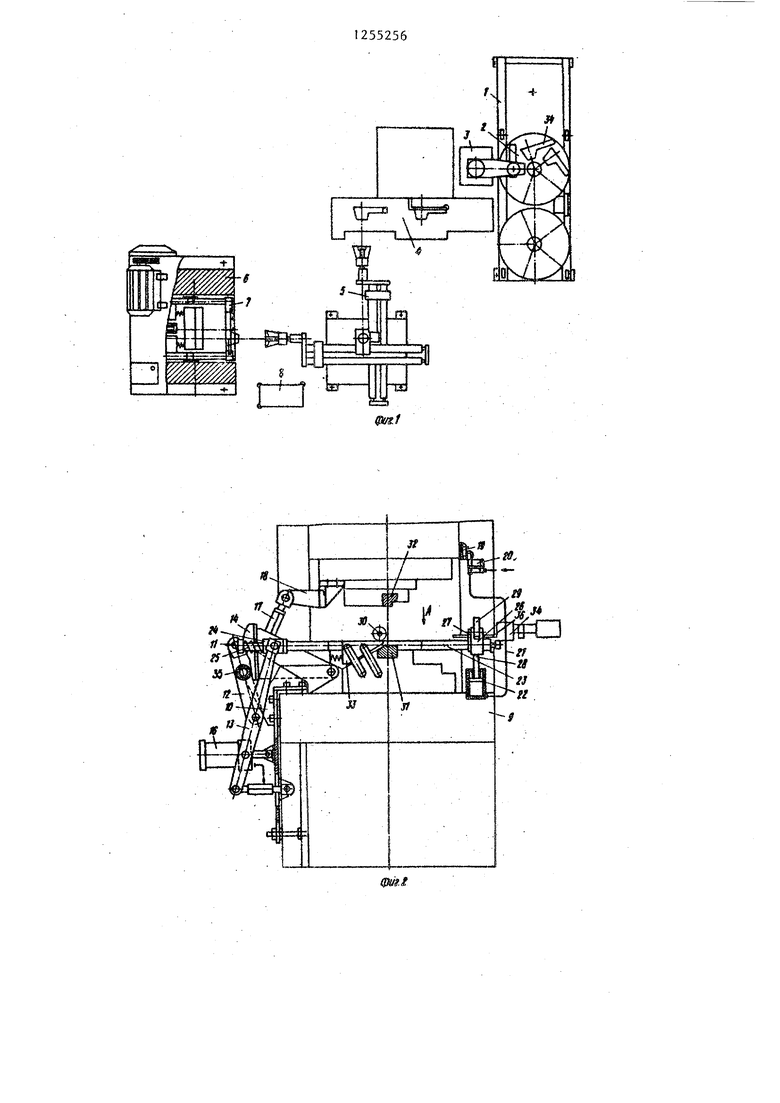

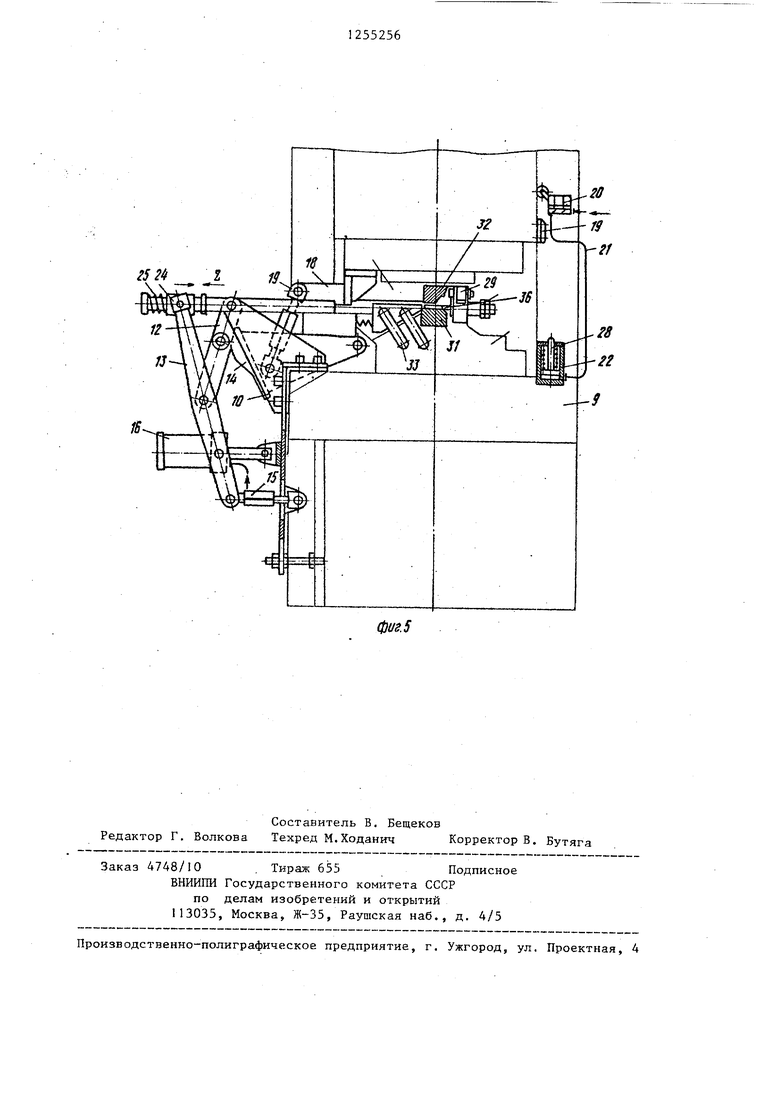

На фиг. 1 представлена линия, общий вид; на фиг. 2 - синхронизирующее загрузочно-разгрузочное устройство (исходное положение при верхнем расположении ползуна формообразующего пресса), общий вид; на фиг.З- вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - синхронизирующее загрузочно-разгрузочное устройство при крайнем нижнем положении ползуна формообразующего пресса.

Автоматическая линия (фиг. 1) состоит из платформы 1, на поворотных столах которой установлены две кассеты 2 с заготовками, разгрузчик 3 с пневмоцилиндром и магнитами размещен между платформой 1 и индукционной нагревате;льной установкой 4; промыщ- ленньлй робот 5 модели КМ-10Ц связывает нагревательную установку 4 и формообразующий агрегат, который состоит из чеканочного пресса 6, формообразующего штампа и специального синхронизирующего загрузочно-разгру- зочного устройства 7, для сбора готовых изделий предназначена тара 8.

CneiuianbHoe синхронизирующее загрузочно-разгрузочное устройство 7 смонтировано на прессе 6 (фиг. 2 и З). На столе пресса 9 закреплен крон- щтейн 10, на котором смонтирована ось 11 с серьгой 12, на втором конце которой щарнирно подвещен за середину качающийся V-образный рычаг 13. К кронштейну 10 также на оси закреплен кулак 14, имеющий возможность вращаться,к нему же крепится плавающая

to

15

20

пресса смонтирован воздухораспредел . таль 20, регулирующий подачу сжатог воздуха по трубопроводу 21 в нижнюю полость цилиндра 22, смонтированног 5 в столе пресса 9.

Верхние концы V-образного качающегося рычага 13 подвижно соединены с двумя горизонтальными скалками 23 двухстепенными шарнирами 24, которы поджимаются гайками к упорным буртам на горизонтальных скалках 23 при по мощи пружин 25.

С другого торца горизонтальные скалки 23 жестко связаны с траверсой 26, которая несет на себе трафарет 27 для фиксации заготовки и механизм прижима заготовки, состоящий из под пружиненного штока 28 и рычага 29. Горизонтальные скалки 23 опираются на середине на пару роликов 30, оси которых находятся в кронштейнах, закрепленных на столе пресса 9.

На прессе смонтирован формообразующий штамп, в плитах которого закреплены матрица 31, пуансон 32 и подпружиненный клин 33.

Линия работает следующим образом

Заготовка 34, уложенная в кассет 2, представляет собой вырубленный и листа толщиной 5 мм полуфабрикат, имеющий размеры мм, сталь 65Г. Заготовка извлекается и поштуч но переносится в нагревательную установку 4.

Пройдя через нагревательную установку 4, заготовка 34 поступает на позицию захвата ее рукой робота 5. Рука робота перемещает нагретую заготовку на позицию загрузки в формообразующий агрегат и укладывает ее на траверсу 26 впереди трафарета 27 В этот момент ползун пресса находитс в верхнем положении; плоский кулачок 19, воздействуя.на рычаг воздухораспределителя 20, перепускает сжатый воздух из магистрали через трубопровод 21 в нижнюю полость цилиндра 22. Поршень цилиндра, сжав пружину, находится в верхнем положении и, воз25

30

35

40

45

поперечная рычажная опора 15, и шток действуя на подпружиненный шток 28,

пневматического цилиндра одностороннего действия 16, при этом корпус цилиндра через цапфы соединен с V-об- разным рычагом 13, Кулак 14 посредством рычага 17с регулируемым межосевым расстоянием и стойки 1В соединен с ползуном пресса, на котором закрепт лен плоский кулачок 19, а на станине

to

15

20

255256

пресса смонтирован воздухораспредели- . таль 20, регулирующий подачу сжатого воздуха по трубопроводу 21 в нижнюю полость цилиндра 22, смонтированного 5 в столе пресса 9.

Верхние концы V-образного качающегося рычага 13 подвижно соединены с двумя горизонтальными скалками 23 двухстепенными шарнирами 24, которые поджимаются гайками к упорным буртам на горизонтальных скалках 23 при помощи пружин 25.

С другого торца горизонтальные скалки 23 жестко связаны с траверсой 26, которая несет на себе трафарет 27 для фиксации заготовки и механизм прижима заготовки, состоящий из под-, пружиненного штока 28 и рычага 29. Горизонтальные скалки 23 опираются на середине на пару роликов 30, оси которых находятся в кронштейнах, закрепленных на столе пресса 9.

На прессе смонтирован формообразующий штамп, в плитах которого закреплены матрица 31, пуансон 32 и подпружиненный клин 33.

Линия работает следующим образом.

Заготовка 34, уложенная в кассету 2, представляет собой вырубленный из листа толщиной 5 мм полуфабрикат, имеющий размеры мм, сталь 65Г. Заготовка извлекается и поштучно переносится в нагревательную установку 4.

Пройдя через нагревательную установку 4, заготовка 34 поступает на позицию захвата ее рукой робота 5. Рука робота перемещает нагретую заготовку на позицию загрузки в формообразующий агрегат и укладывает ее на траверсу 26 впереди трафарета 27. В этот момент ползун пресса находится в верхнем положении; плоский кулачок 19, воздействуя.на рычаг воздухораспределителя 20, перепускает сжатый воздух из магистрали через трубопровод 21 в нижнюю полость цилиндра 22. Поршень цилиндра, сжав пружину, находится в верхнем положении и, воз25

30

35

40

45

удерживает рычаг 29 в верхнем поднятом положении. Таким образом, пространство для вноса заготовки и укладки ее на траверсу 26 остается сво- 5 бодным,Горизонтальные скалки 23 находятся в исходном крайнем правом положении; остальные детали синхрони- зирункдего загрузочно-разгрузочного

3

устройства занимают положение, показанное на фиг. 2. Схваты руки робота разжимаются и подается команда на рабочий ход пресса.

Ползун пресса начинает опускаться (фиг. 4).Кулачок 9 освобождает рычаг воздухораспределителя 20, поступление сжатого воздуха в цилиндр

22перекрывается и его полость соединяется с атмосферой. Под действием пружины поршень в цилиндре 22 опускается вниз, подпружиненный шток 28 опускается вниз и рычаг 29 прижимает заготовку к траверсе 26. В это же время ползун пресса вращает через стойку 18 и рычаг 17 плоский кулак 14. Так как кулак 14 касается ролика своей профильной частью с постоянным радиусом, то V-образный качающийся рычаг 13 остается неподвижным и горизонтальные скалки 23 с траверсой

26 остаются в исходное положении.

При дальнейшем опускании ползуна в кулак 14, перемещаясь вниз и воздействуя на ролик частью профиля с увеличивающимся радиусом, смещает влево серьгу 12 относительно оси 1Г, закрепленной в неподвижном кронштейне 10 в плоскости перемещения горизонтальных скалок 23. Нижний конец серьги 12 через ось приводит во вращение качающийся V-образный рычаг 13, который в свою очередь через шар ниры 24 начинает перемещать влево горизонтальные скалки 23 и траверсу 26, на которой зажата рычагом 29 нагретая заготовка 36.

Так как межосевые расстояния серьги 1 2 и качающегося рычага I3 одинаковы, то шарниры 24 совершают строго горизонтальное перемещение, обеспечивая движение заготовки 36 в горизонтальной плоскости.

При дальнейшем вращении кулака 14 заготовка 36 перемещается влево и упирается торцом к подпружиненному клину 33 и останавливается, так как предварительный натяг пружин, i воздействующих на клин 23, значительно больше, чем усилие сжатия компенсационных пружин 25, при зтом горизонтальные скалки 23 с траверсой 26 и трафаретом 27 остаются на месте до подхода пуансона 32. Ме:вду шарнирами 24 и упорными буртами скалок

23образуется зазор Z. Заготовка 36 зафиксирована между

клином 33 и трафаретом 27, прижата рычагом 29 и находится в правильном

552564

положении на матрице 31. В этот момент кулак 14 воздействует на ролик 35 профильной частью с постоянным радиусом,

5 Цилиндр одностороннего действия 16 с постоянным воздействием сжатым воздухом, у которого шток закреплен на кронштейне 10, а корпус - на V-образном рычаге 13, обеспечивает 10 постоянный контакт между роликом 33 и кулаком 14, препятствуя колебательным явлениям при разгоне и торможении скалок 23 с траверсой 26.

Ползун, опускаясь до нижней мерт-, (5 вой точки, производит пуансоном 32 штамповку лезвия на заготовке, при этом клин 33 перемещается влево, освобождая место деформируемому металлу заготовки.

20 При ходе ползуна вверх горизонталь. ные скалки 23 остаются на месте до момента, когда ролик контактирует с профильной частью кулака 14 с постоянным радиусом. Затем при движении 5 ролика по профилю кулака 14 с переменным уменьшающимся радиусом компенсационные пружины 25 поднимают шарниры 24 к упорным буртам скалок 23, ликвидируя зазор Z, и под действием Q цилиндра 16 через рычаг 13 начинается перемещение горизонтальных скалок 23 с траверсой 26 и отштампованным изделием вправо.

Когда ролик 35 начинает контактировать с профильной частью кулака 14 с постоянным радиусом, перемещение скалок 23 прекращается и траверса 26 останавливается в исходном положении. В этот момент кулачок 19,

5

0

закрепленный на ползуне, воздействует на воздухораспределитель 20 и сжатый воздух поступает в цилиндр 22. I JTOK цилиндра 22 воздействует на подпружиненный шток-28 и подни- - мает рычаг 29, освобождая изделие.

Ползун перемещается до верхней мертвой точки и останавливается.

Во время рабочего хода пресса робот поворачивается на 90° и зани- Q мает исходное положение.

Рука робота захватывает отштампованное изделие удаляет его из трафарета 27 и сбрасывает при последующем повороте в тару 8, Вторая рука робота в это время приносит новую нагретую заготовку и уклады- Ёает ее на траверсу 26 перед трафаретом 27. Цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия штамповки лезвий стрельчатых лап | 1984 |

|

SU1255263A1 |

| Автоматизированный комплекс горячей штамповки | 1988 |

|

SU1602602A1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| МНОГОПОЗИЦИОННЫЙ ПРЕСС | 1992 |

|

RU2013173C1 |

| Робот к штамповочному прессу | 1985 |

|

SU1340868A1 |

| Устройство для подачи заготовки и удаления отштампованных деталей из рабочей зоны пресса | 1990 |

|

SU1785472A3 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Агрегатный автоматизированный станок | 1991 |

|

SU1815151A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

8t/ffA

6-В Фиг.

сригЛ

| Автоматическая линия для штамповки металлических изделий | 1979 |

|

SU912379A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-07—Публикация

1984-04-09—Подача