Изобретение относится к области электрофизических и электрохимических методов обработки и может быть использовано в технологии финишной обработки металлов и сплавов.

Целью изобретения является повышение качества обработки и расширение его технологических возможностей путем обеспечения постоянства межэлектродного зазора.

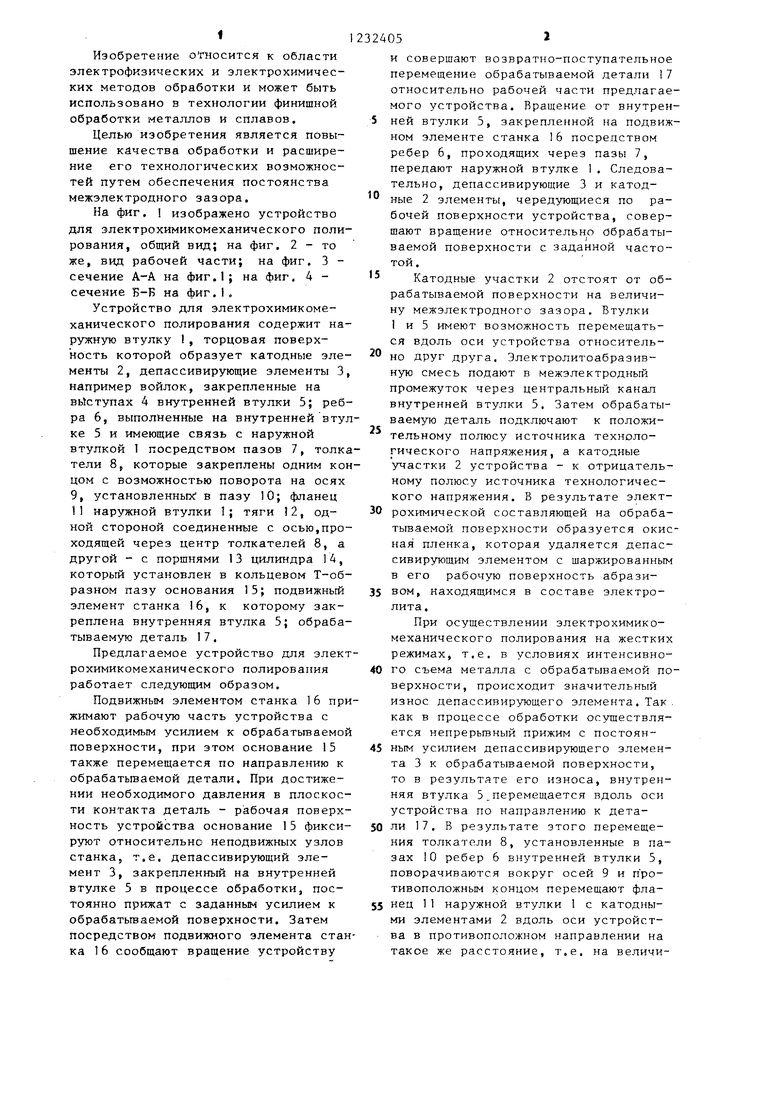

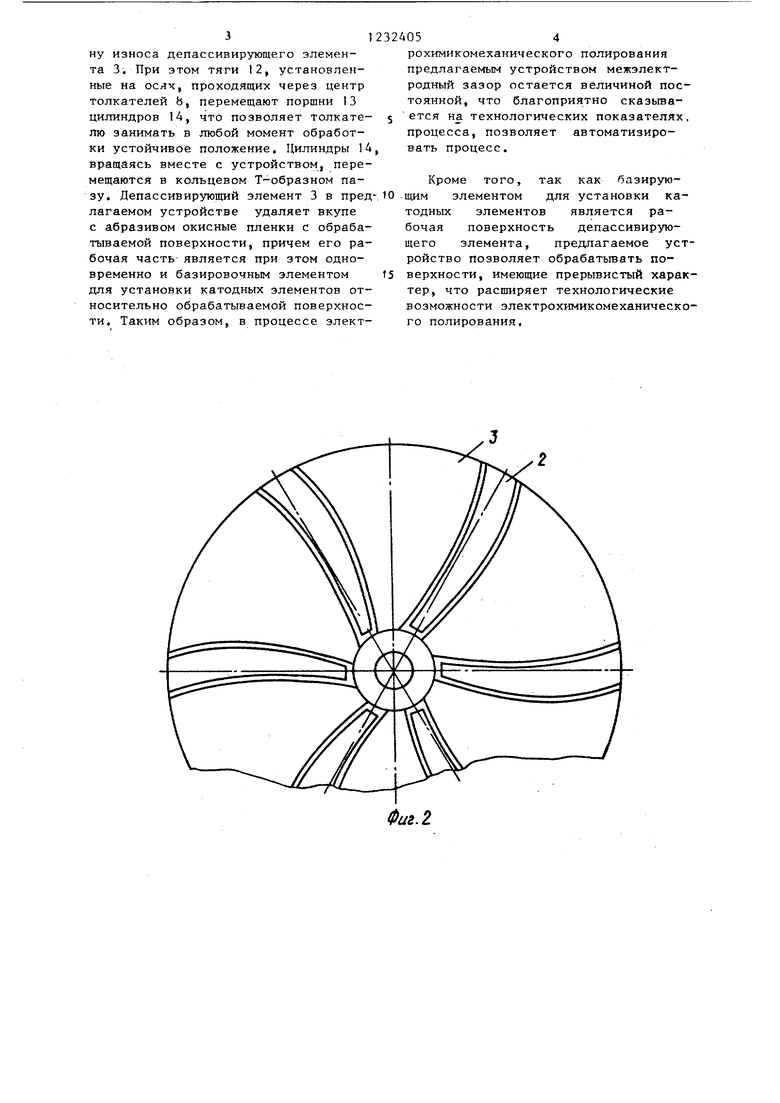

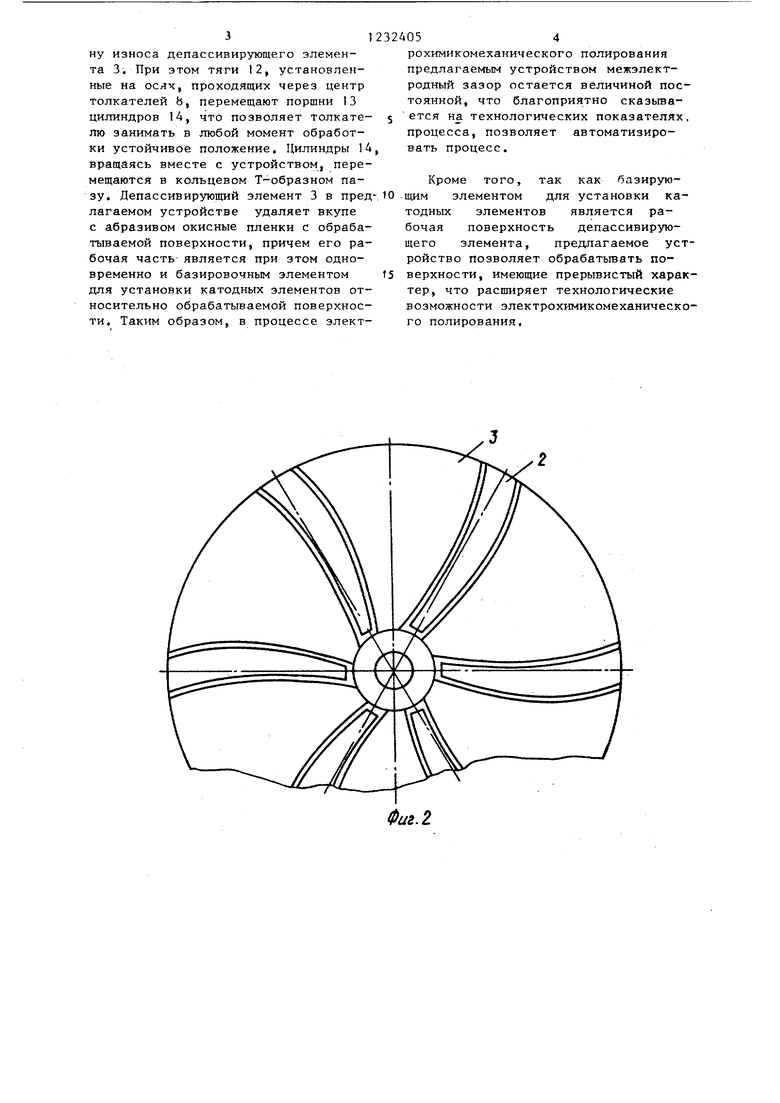

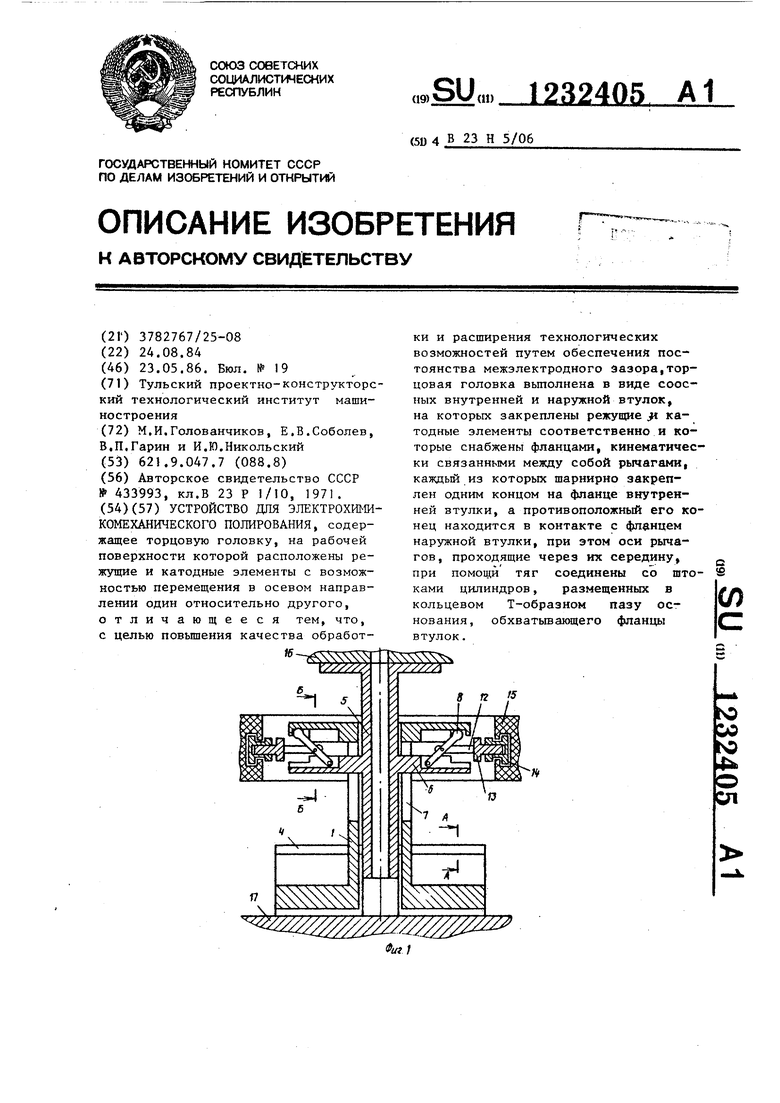

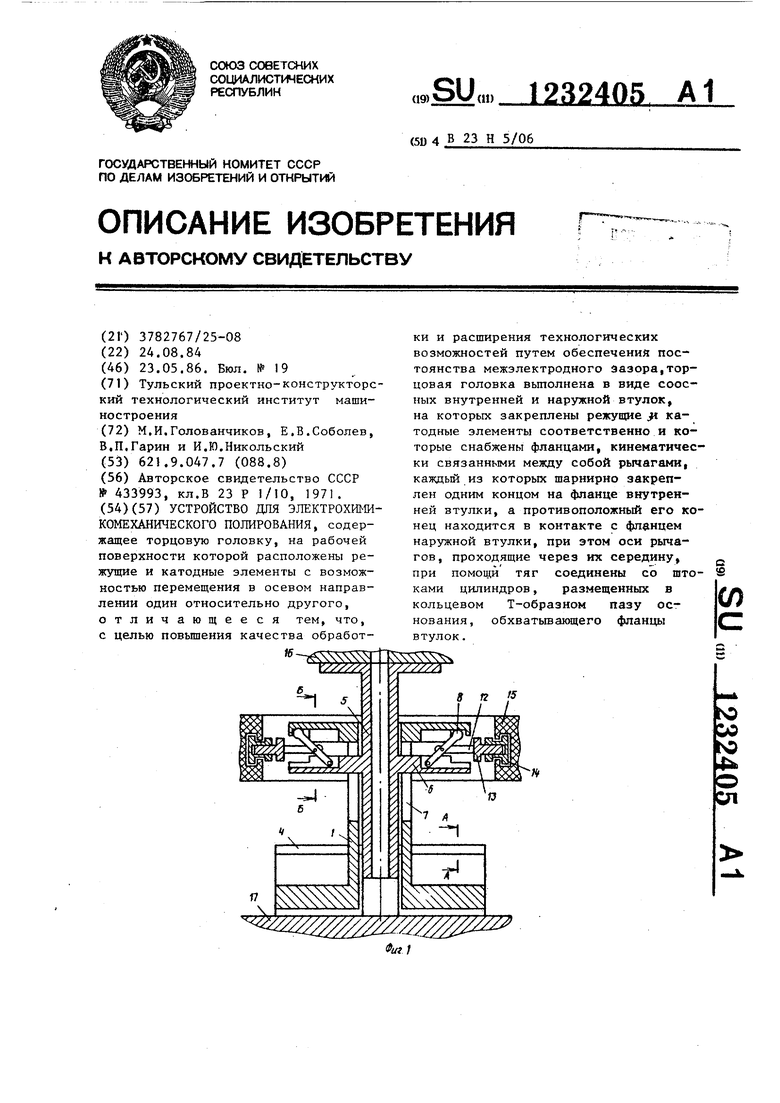

На фиг, изображено устройство для электрохимикомеханического полирования, общий вид; на фиг, 2 - то же, вид рабочей части; на фиг, 3 - сечение А-А на фиг,1; на фиг, 4 - сечение Б-Б на фиг,1,

Устройство для электрохимикомеханического полирования содержит наружную втулку I, торцовая поверхность которой образует катодные элементы 2, депассивирующие элементы 3, например войлок, закрепленные на выступах 4 внутренней втулки 5; ребра 6, выполненные на внутренней втулке 5 и имеющие связь с наружной втулкой 1 посредством пазов 7, толкатели 8, которые закреплены одним концом с возможностью поворота на осях 9, установленных в пазу 10; фланец 11 наружной втулки 1; тяги }2, одной стороной соединенные с осью,проходящей через центр толкателей 8, а другой - с поршнями 13 цилиндра 14, который установлен в кольцевом Т-образном пазу основания 15; подвижный элемент станка 16, к которому закреплена внутренняя втулка 5; обрабатываемую деталь 17,

Предлагаемое устройство для электрохимикомеханического полирования работает следующим образом.

Подвижным элементом станка 16 прижимают рабочую часть устройства с необходимым усилием к обрабатьшаемой поверхности, при этом основание 15 также перемещается по направлению к обрабатьшаемой детали. При достижении необходимого давления в плоскости контакта деталь - рабочая поверхность устройства основание 15 фиксируют относительно неподвижных узлов станка, г,е, депассивирующий элемент 3, закрепленный на внутренней втулке 5 в процессе обработки, постоянно прижат с заданным усилием к обрабатьгеаемой поверхности. Затем посредством подвижного элемента станка 16 сообщают вращение устройству

324052

и совершают возвратно-поступательное перемещение обрабатываемой детали 17 относительно рабочей части предлагаемого устройства. Вращение от внутрен- 5 ней втулки 5, закрепленной на подвижном элементе станка 16 посредством ребер 6, проходящих через пазы 7, передают наружной втулке 1, Следовательно, депассивирующие 3 и катод10 т

ные / элементы, чередующиеся по рабочей поверхности устройства, совершают вращение относительно обрабатываемой поверхности с заданной частотой ,

Катодные участки 2 отстоят от обрабатываемой поверхности на величину межэлектродного зазора. Втулки I и 5 имеют возможность перемещаться вдоль оси устройства относитель но Друг друга, Электролитоабразив- ную смесь подают в межэлектродный промежуток через центральный канал внутренней втулки 5, Затем обрабатываемую деталь подключают к положительному полюсу источника технологического напряжения, а катодные участки 2 устройства - к отрицательному полюсу источника технологического напряжения, В результате элект30 рохимической составляющей на обрабатываемой поверхности образуется окис- ная пленка, которая удаляется депас- сивирующим элементом с шаржированным в его рабочую поверхность абрази35 вон, находящимся в составе электролита.

При осуществлении электрохимикомеханического полирования на жестких режимах, т,е. в условиях интенсивно40 го съема металла с обрабатываемой поверхности, происходит значительный износ депассивирующего элемента. Так . как в процессе обработки осуществляется непрерьшный прижим с постоян45 ным усилием депассивирующего элемента 3 к обрабатываемой поверхности, то в результате его износа, внутренняя втулка 5.перемещается вдоль оси устройства по направлению к дета50 ли 17, В результате этого перемещения толкатели 8, установленные в пазах 10 ребер 6 внутренней втулки 5, поворачиваются вокруг осей 9 и п ро- тивоположным концом перемещают фла55 нец 1 1 наружной втулки 1 с катодными элементами 2 вдоль оси устройства в противоположном направлении на такое же расстояние, т,е, на величн31

ну износа депассивирующего элемента 3. При этом тяги 12, установленные на осях, проходящих через центр толкателей Ь, перемещают поршни 13 цилиндров 14, что позволяет толкателю занимать в любой момент обработки устойчивое положение. Цилиндры 14 вращаясь вместе с устройством, перемещаются в кольцевом Т-образном пазу. Депассивирующий элемент 3 в пред лагаемом устройстве удаляет вкупе с абразивом окисные пленки с обрабатываемой поверхности, причем его рабочая часть является при зтом одновременно и базировочным элементом для установки катодных элементов относительно обрабатываемой поверхности. Таким образом, в процессе элект324054

рохимикомеханического полирования предлагаемым устройством межэлектродный зазор остается величиной постоянной, что благоприятно сказыва- 5 ется на технологических показателях, процесса, позволяет автоматизировать процесс.

Кроме того, так как базирую- to .щим элементом для установки катодных элементов является рабочая поверхность депассивирующего элемента, предлагаемое устройство позволяет обрабатывать по- Т5 верхности, имеющие прерывистый характер, что расширяет технологические возможности электрохимикомеханическо- го полирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1323269A1 |

| Устройство для электрохимикомеханического полирования | 1986 |

|

SU1373505A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ И ДОВОДКИ ДЕТАЛЕЙ | 1989 |

|

RU2009805C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| Электрод-инструмент для электрохимикомеханической обработки | 1986 |

|

SU1371814A1 |

| Головка для электрохимикомеханической обработки | 1978 |

|

SU774892A1 |

0ui.Z

Л-А

.3

6-6

Редактор Л.Гратилло

Составитель Н.Глаголев Техред И.Гайдош

2727/13

Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг.

Корректор С.Шекмар

| ТОРЦОВАЯ ГОЛОВКА ДЛЯ АНОДНО-МЕХАНИЧЕСКОЙОБРАБОТКИ | 1971 |

|

SU433993A1 |

Авторы

Даты

1986-05-23—Публикация

1984-08-24—Подача