Изобретение относится к станкостроению, в частности к устройствам центрируюп им и зажимающим деталь. Цель изобретения - расимрение номенклатуры зажимаемых деталей.

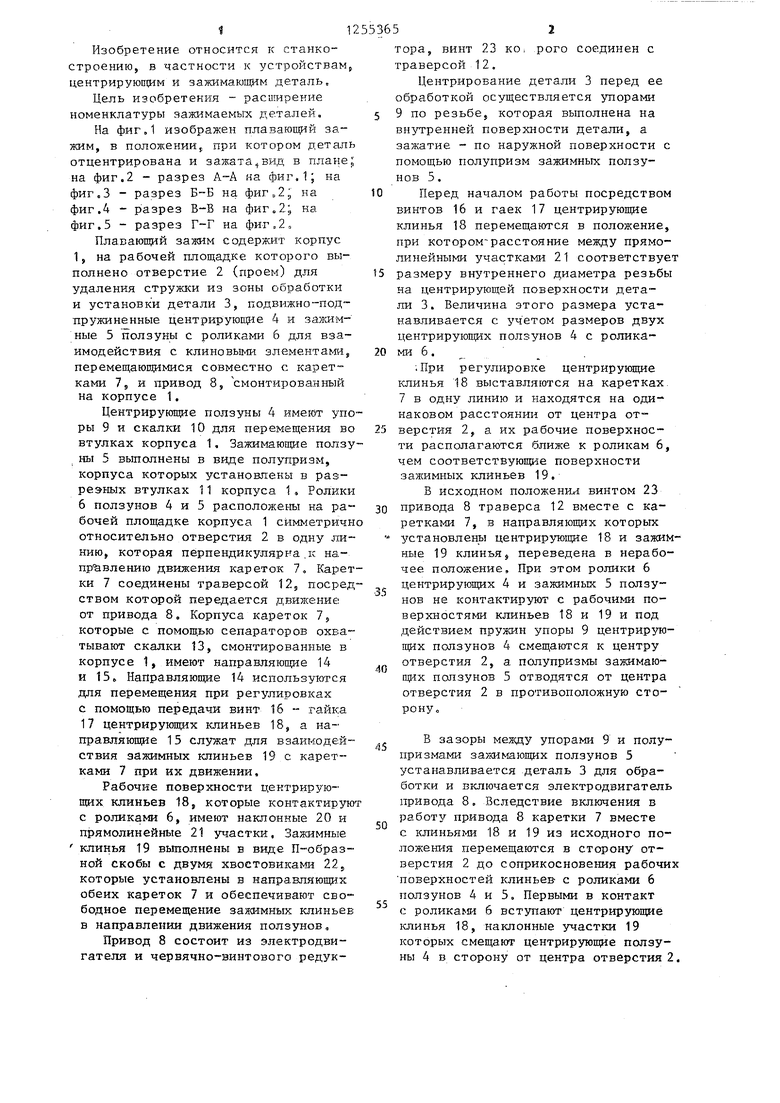

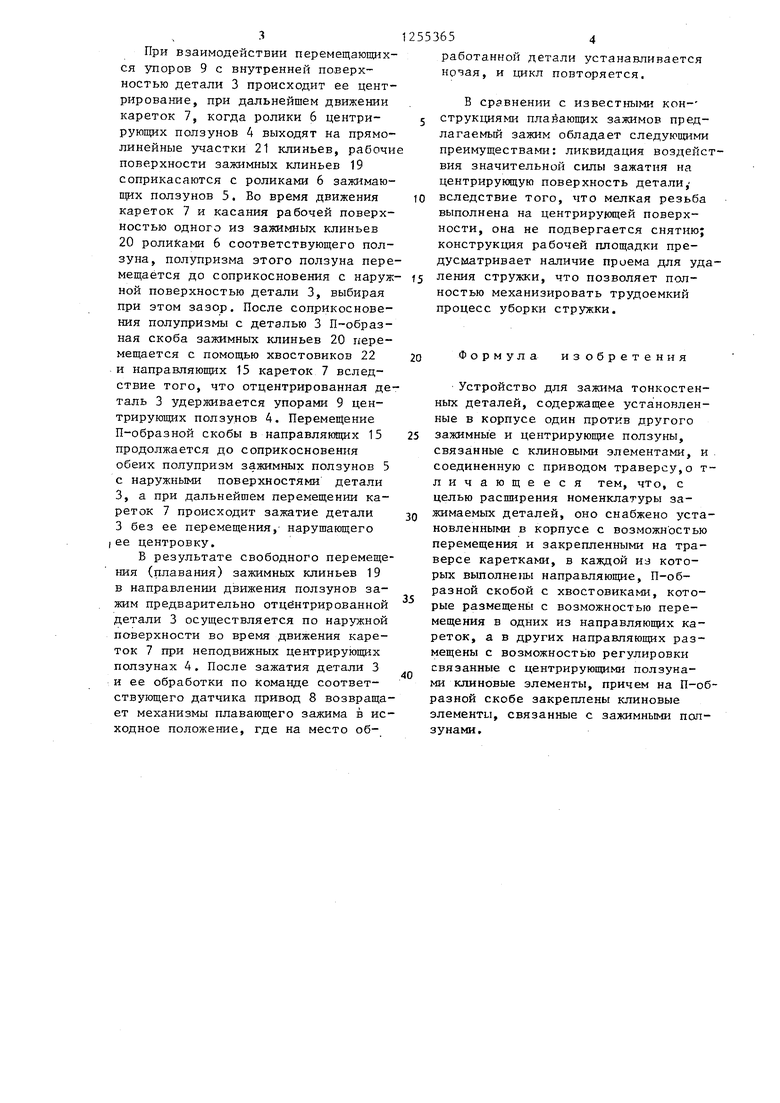

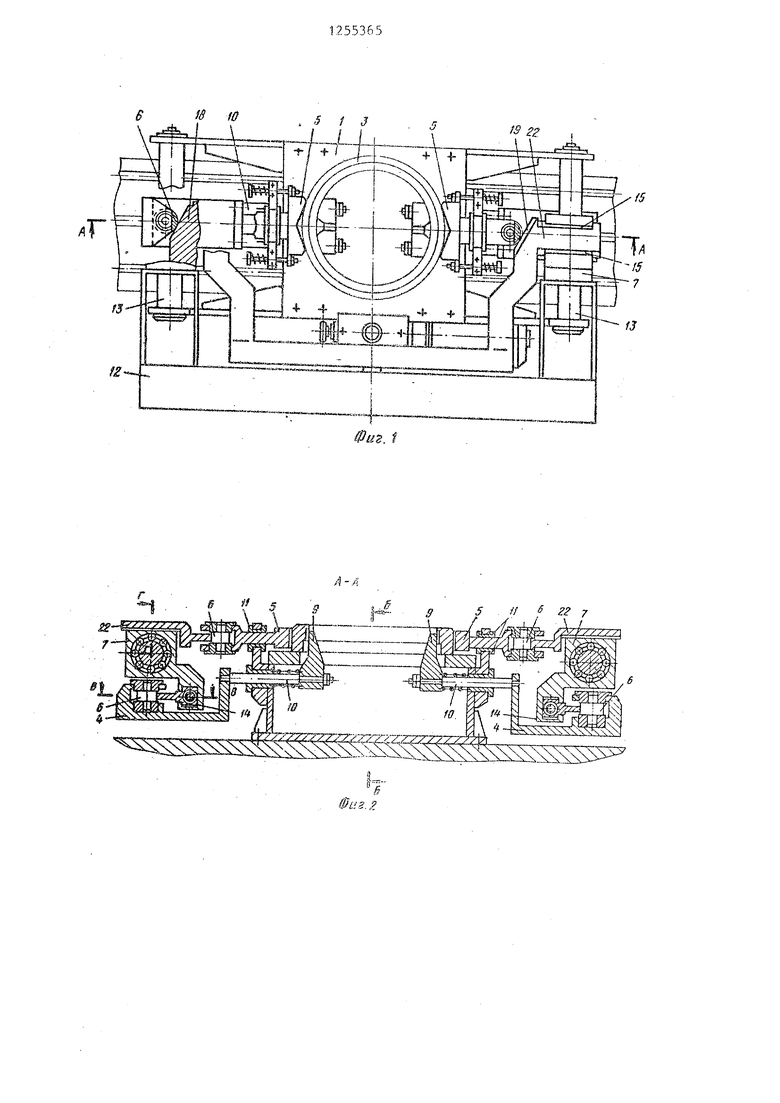

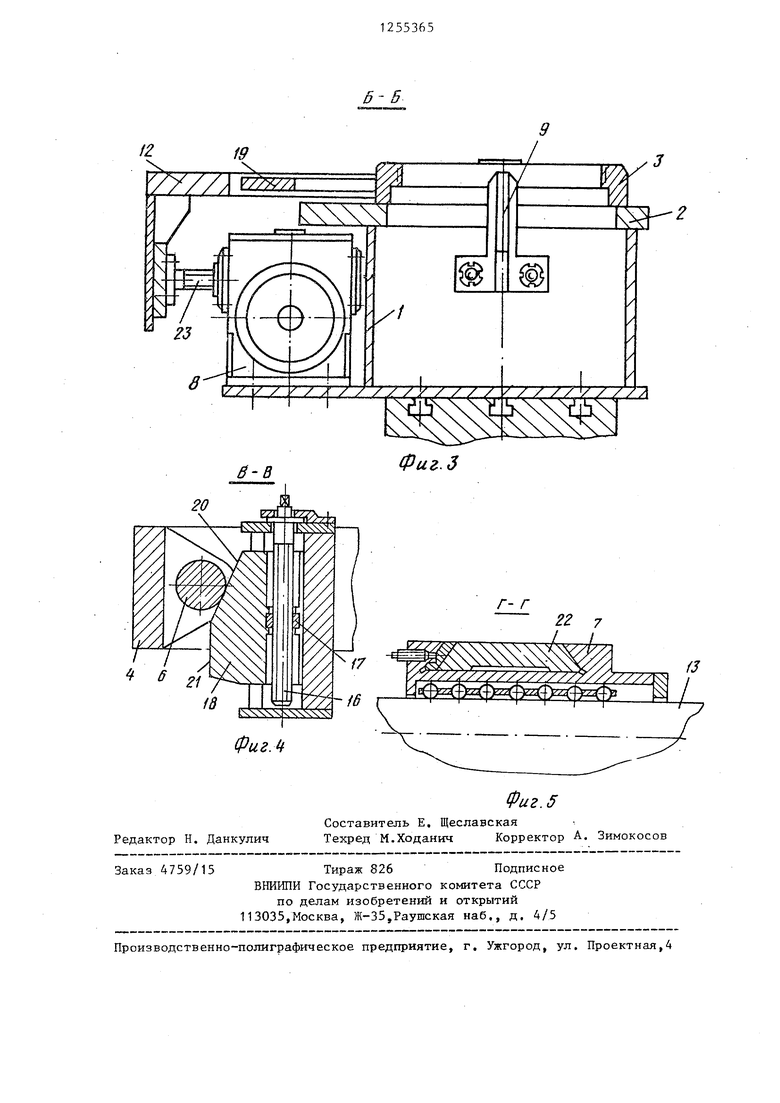

На фиг. 1 изображен плавающий зажим, в положении,, при котором детгшь отцентрирована и зажата вид в плане;; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез на фиг.2; на фиг.4 - разрез В-В на фиг,2; на фиг.5 - разрез на фиг,2.

Плавающий зажим содержит корпус 1, на рабочей площадке которого выполнено отверстие 2 (проем) для удаления стружки из зоны обработки и установки детали 3, подвижно-подпружиненные центрирующие 4 и зажимные 5 ползуны с роликами 6 для взаимодействия с клиновыми элементами, перемещаюпдамися совместно с каретками 7 5 и привод 8, смонтированный на корпусе 1.

Центрирующие ползуны 4 имеют упоры 9 и скалки 10 для перемещения во втулках корпуса 1, Зажимающие ползуны 5 вьтолнены в виде полупрнзм, корпуса которых установлены в раз- реэных втулках 11 корпуса 1, Ролики 6 ползунов 4 и 5 расположены на рабочей площадке корпуса 1 симметричн относительно отверстия 2 в одну линию, которая перпендикулярна.к на- пр &влению движения кареток 7, Каретки 7 соединены траверсой 125 посредством которой передается движение от привода 8, Корпуса кареток 7, которые с помощью сепараторов охватывают скалки 13, смонтированные в корпусе 1, имеют направляющие 14 и 15е Направляющие 14 используются для перемещения при регулировках с помощью передачи винт 16 гайка 17 центрирующих клиньев 18, а направляющие 15 служат для взаимодействия эажимных клиньев 19 с каретками 7 при их движении,

Рабочие поверхности центрирующих клиньев 18, которые контактирзто с роликами 6, имеют наклонные 20 и прямолинейные 21 участки. Зажимные клинья 19 выполнены в виде П образ- ной скобы с двумя хвостовиками 22, которые установлены в направляющи:х обеих кареток 7 и обеспечивают свободное перемещение зажимных клиньев в направлении движения ползунов,

Привод 8 состоит из электродвигателя и червячно-винтового редуктора, винт 23 КО: рого соединен с траверсой 12,

Центрирование детали 3 перед ее обработкой осуществляется упорами 9 по резьбе, которая выполнена на внутренней поверхности детали, а зажатие - по наружной поверхности с помощью полупризм зажимных ползунов 5.

Перед началом работы посредством

винтов 16 и гаек 17 центрирующие клинья 18 перемещаются в положение, при котором расстояние между прямолинейными участками 21 соответствует размеру внутреннего диаметра резьбы на центрирующей поверхности детали 3. Величина этого размера устанавливается с учетом размеров двух центрирующих ползунов 4 с ролика- ми 6.

;При регулировке центрируншще клинья 18 выставляются на каретках. 7 в одну линию и находятся на одинаковом расстоянии от центра от- верстия 2, а их рабочие поверхности располагаются ближе к роликам 6, чем соответствующие поверхности зажимных клиньев 19.

В исходном положении винтом 23 привода В траверса 12 вместе с каретками 7, в направляющих которых установлень центрирующие 18 и зажимные 19 клиньяJ переведена в нерабочее положение. При этом ролики 6 центрирующих 4 и зажимных 5 ползунов не контактируют с рабочими поверхностями клиньев 18 и 19 и под действием пружин упоры 9 центрирзто- щих ползунов 4 смещаются к центру отверстия 2, а полупризмы зажимающих ползунов 5 отводятся от центра отверстия 2 в противоположную стоРОНУо

В зазоры между упорами 9 и полупризмами зажимающих ползунов 5 устанавливается деталь 3 для обработки и включается электродвигатель привода 8, Вследствие включения в работу привода 8 каретки 7 вместе с клиньями 18 и 19 из исходного положения перемещаются в сторону отверстия 2 до соприкосновения рабочих поверхностей клиньев- с роликами 6 ползунов 4 и 5. Первыми в контакт с роликами 6 вступают центрирующие клинья 18, наклонные участки 19 которых смещают центрирующие ползуны 4 в сторону от центра отверстия 2,

При взаимодействии перемещающихся упоров 9 с внутренней поверхностью детали 3 происходит ее центрирование, при дальнейшем движении кареток 7, когда ролики 6 центри- 5 рующих ползунов 4 выходят на прямолинейные участки 21 клиньев, рабочие поверхности зажимных клиньев 19 соприкасаются с роликами 6 зажимающих ползунов 5. Во время движения ю кареток 7 и касания рабочей поверхностью одного из зажимных клиньев 20 роликами 6 соответствующего ползуна, полупризма этого ползуна перемещается до соприкосновения с наруж- t5 ной поверхностью детали 3, выбирая при этом зазор. После соприкосновения полупризмы с деталью 3 П-образ- ная скоба зажимных клиньев 20 перемещается с помощью хвостовиков 22 20 и направляющих 15 кареток 7 вследствие того, что отцентрированная деталь 3 удерживается упорами 9 центрирующих ползунов 4. Перемещение -образной скобы в направляняцих 15 25 продолжается до соприкосновения обеих полупризм зажимных ползунов 5 с наружными поверхностями детали 3, а при дальнейшем перемещении каеток 7 происходит зажатие детали зо 3 без ее перемещения,- нарушающего ее центровку.

Б результате свободного перемещения (плавания) зажимных клиньев 19 в направлении движения ползунов заим предварительно отцентрированной етали 3 осуществляется по наружной оверхности во время движения кареток 7 при неподвижных центрирующих ползунах 4. После зажатия детали 3 и ее обработки по команде соответствующего датчика привод 8 возвращает механизмы плавающего зажима в исходное положение, где на место об35

40

работанной детали устанавливается новая, и цикл повторяется.

В сравнении с известными кон- струкциями плавающ 1х зажимов предлагаемый зажим обладает следующими преимуществами: ликвидация воздействия значительной силы зажатия на центрирующую поверхность детали,- вследствие того, что мелкая резьба выполнена на центрирукзщей поверхности, она не подвергается снятию; конструкция рабочей площадки предусматривает наличие приема для удаления стружки, что позволяет полностью механизировать трудоемкий процесс уборки стружки.

5 ю t5 20 25 зо

5

0

Формула изобретения

Устройство для зажима тонкостенных деталей, содержащее установленные в корпусе один против другого зажимные и центрируюш 1е ползуны, связанные с клиновыми элементами, и соединенную с приводом траверсу,о т личающееся тем, что, с целью расширения номенклатуры зажимаемых деталей, оно снабжено установленными в корпусе с возможностью перемещения и закрепленными на траверсе каретками, в каждой и которых вьтолнены направляющие, П-образной скобой с хвостовиками, которые размещены с возможностью перемещения в одних из направляющих кареток, а в других направляющих размещены с возможностью регулировки связанные с центрирующими ползунами клиновые элементы, причем на П-образной скобе закреплены клиновые элементы, связанные с зажимными ползунами.

1Z

f5

f3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытягивания стеклянных труб | 1978 |

|

SU885157A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 1971 |

|

SU411943A1 |

| Схват манипулятора | 1988 |

|

SU1585146A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Захватное устройство | 1979 |

|

SU848268A1 |

| Манипулятор для кантования корпусных деталей | 1990 |

|

SU1750941A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Устройство для перегрузки деталей | 1989 |

|

SU1710277A1 |

| Станок для растяжки сотовых заполнителей | 1989 |

|

SU1660811A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1107931A1 |

Изобретение относится к области станкостроения, в частности к устройствам, центрирующим и зажимаю- ,щим деталь. Цель изобретения - снижение брака путем ликвидации воздействия силы зажатия на центрирующую поверхность детали. Цель достигается тем, что плавающий зажим снабжен двумя скалками и установленными на них с возможностью перемещения каретками с центрирующими и зажимными клиньями, воздействующими посредством роликов на подпружиненные ползуны,подвижно установленные на втулках в корпусе. При этом рабочие поверхности центрирующих клиньев имеют наклонные и прямолинейные участки, а зажимные клинья вьшолнены в виде П-образной скобы с хвостовиками, расположенными в направляющих кареток с возможностью свободного перемещения в направлении движения ползунов. 5 ил. о е Ю СД 00 ф ел

б 6

iZ

f/TTT

19

/WTX

в

/ 4 / /

I

r

//

//у////

y/

e-B

Фиг.З

ФигЛ

г- г

22 7

L/

/yv/xxxxvx/v/vv/v

§ж

/////

Редактор Н. Данкулич

Фиг. 5

Составитель Е. Щеславская

Техред М.Ходанич Корректор А. Зимокосов

4759/15

Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035,Москва, Ж-35,Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,А

| Устройство для зажима тонкостенных деталей | 1974 |

|

SU554085A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-26—Подача