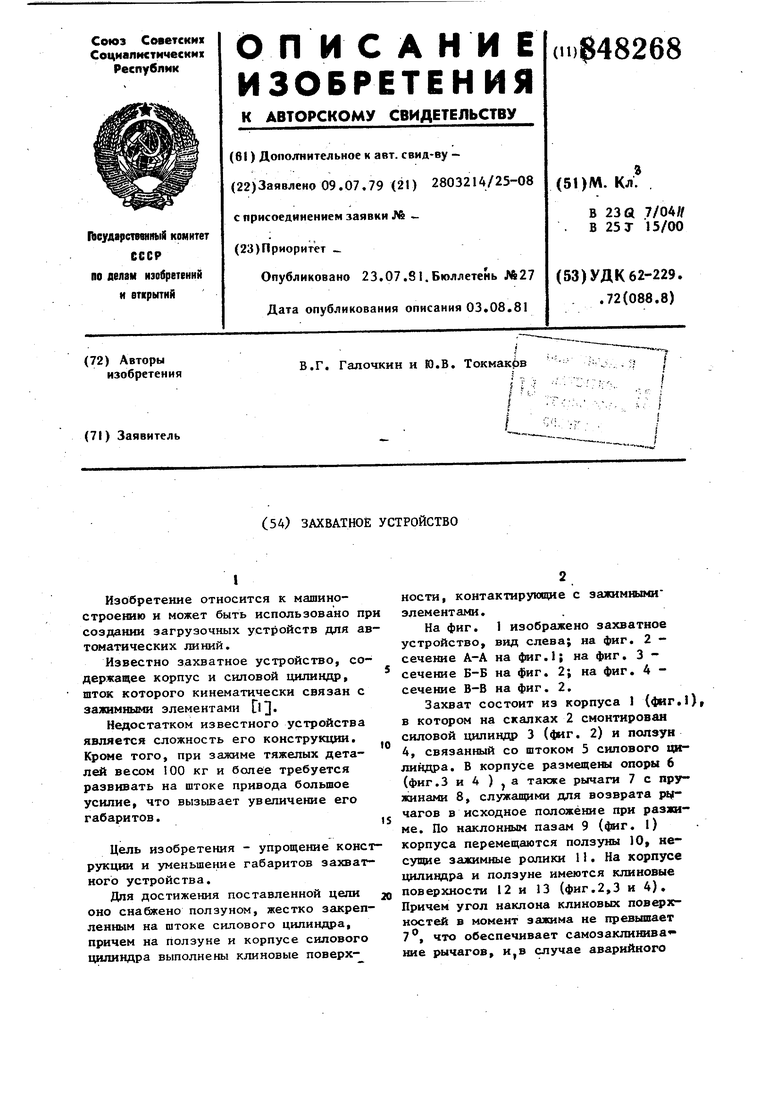

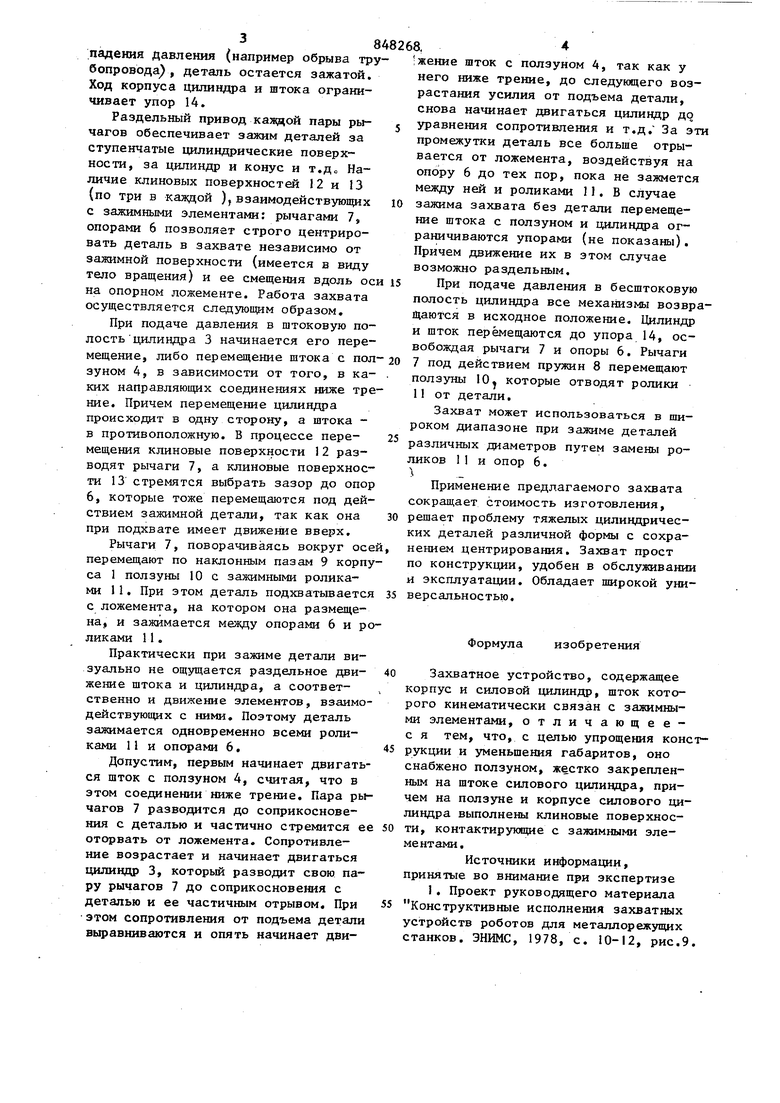

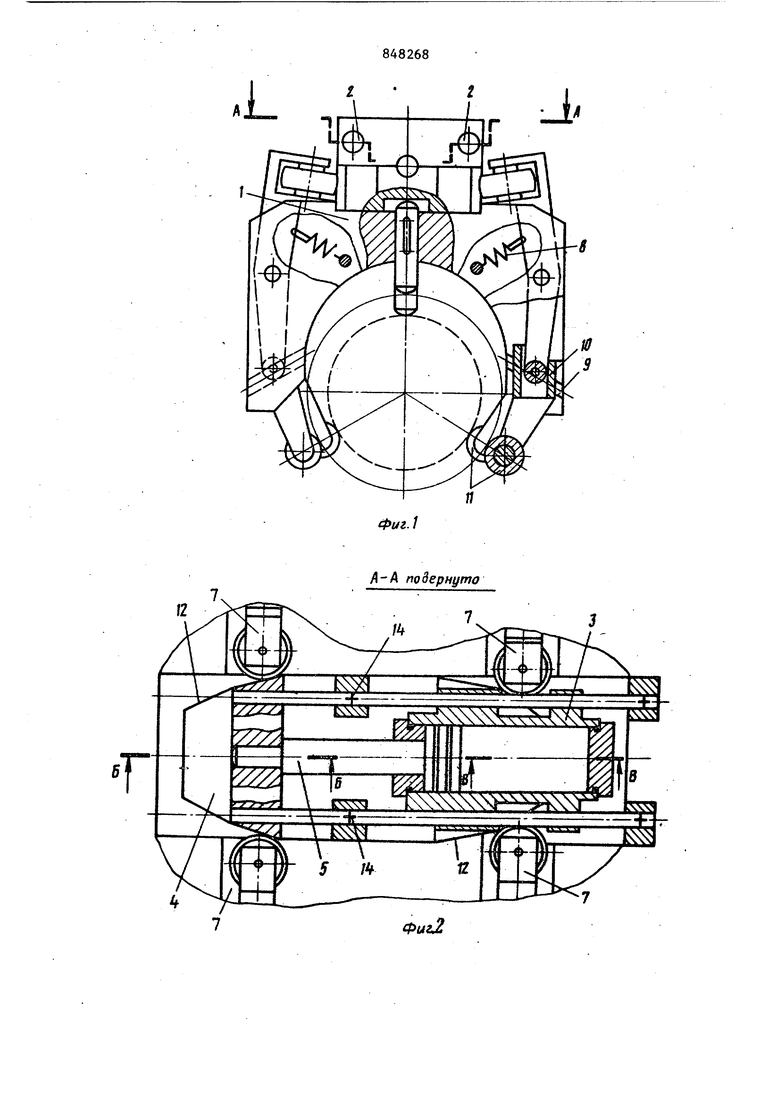

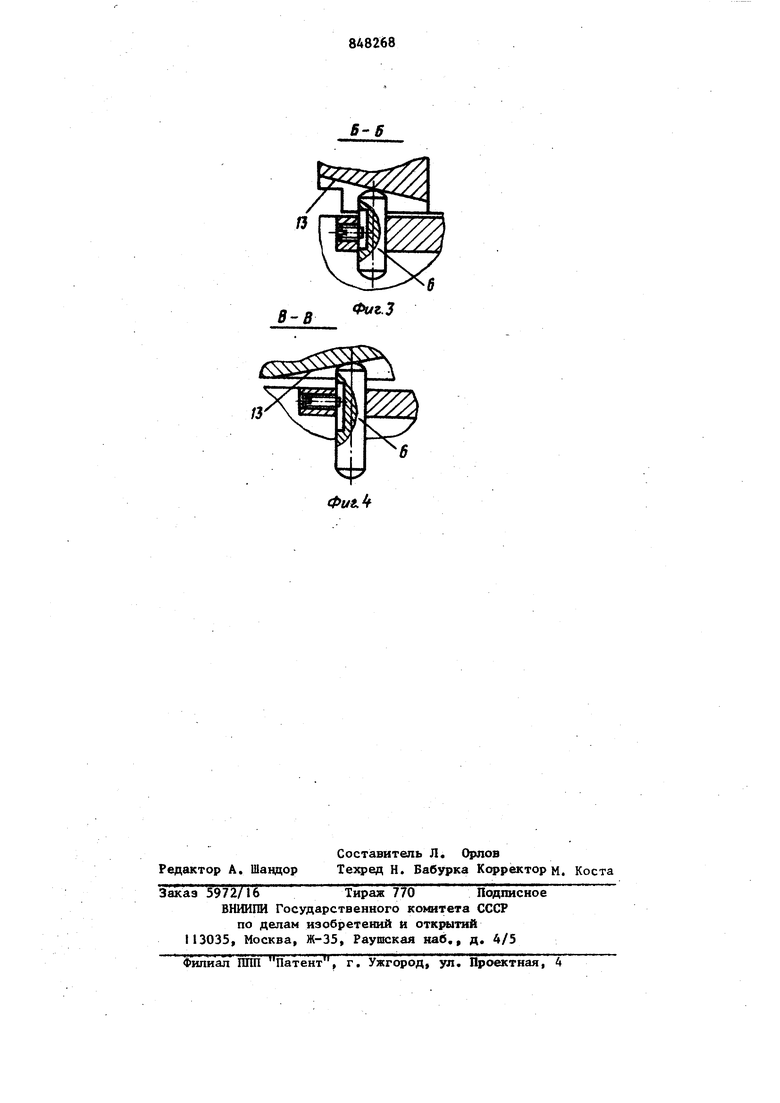

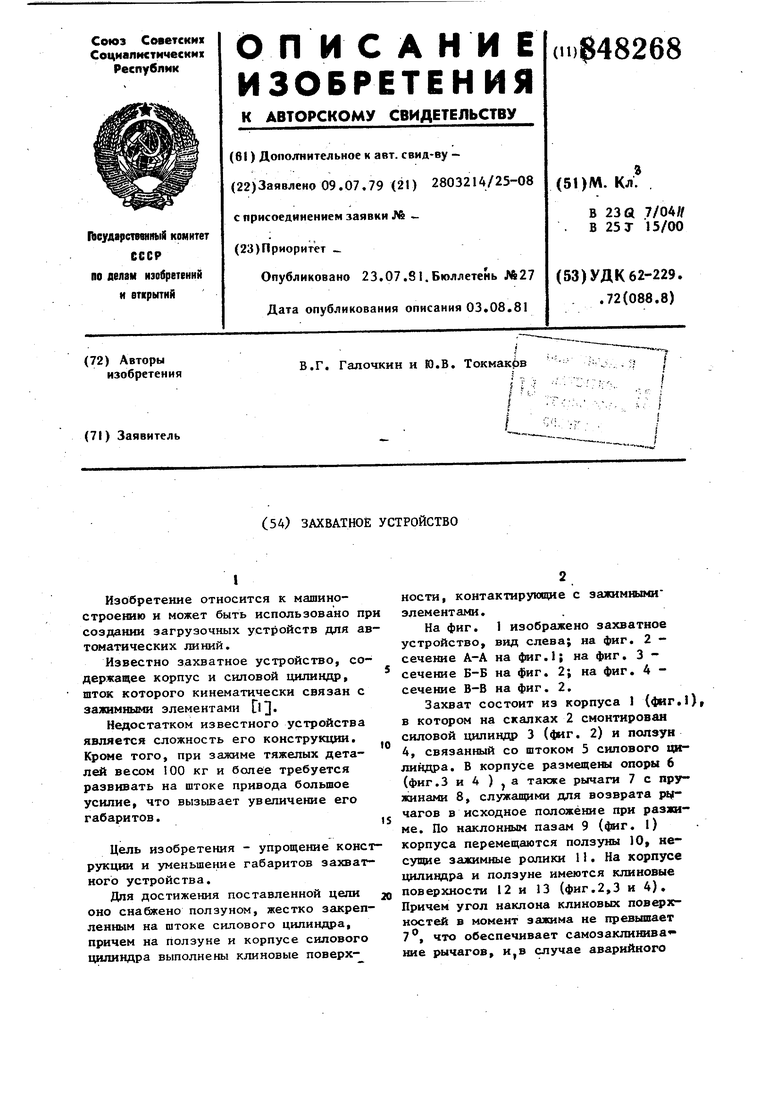

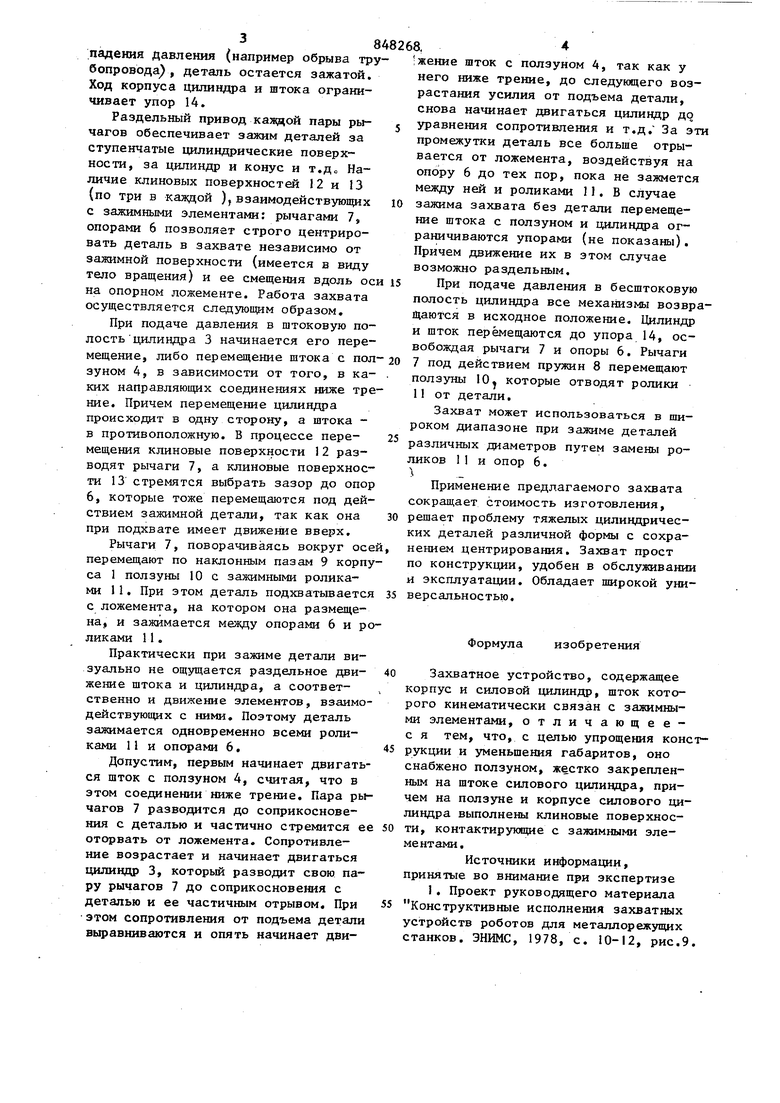

Изобретение относится к машиностроению и может быть использовано пр создании загрузочных устройств для ав томатических линий. Известно захватное устройство, содержащее корпус и силовой цилиндр, шток которого кинематически связан с зажимными элементами П. Недостатком известного устройства является сложность его конструкции. Кроме того, при зажиме тяжелых деталей весом 100 кг и бопёе требуется развивать на штоке привода большое усилие, что вызьшает увеличение его габаритов. Цель изобретения - упрощение конст рукции и уменьшение габаритов захватного устройства. Для достижения поставленной цели оно снабжено ползуном, жестко закрепленным на штоке силового цилиндра, причем на ползуне и корпусе силового цилиндра выполнены клиновые поверхности, контактирующие с зажимными злементами. На фиг. 1 изображено захватное устройство, вид слева; на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 сечение Б-Б на фиг. 2; на фиг. 4 сечение В-В на фиг. 2. Захват состоит из корпуса 1 (фиг.), в котором на скалках 2 смонтирован силовой цилиндр 3 (фиг. 2) и ползун 4, связанный со штоком 5 силового цилиндра. В корпусе размещены опоры 6 (фиг.З и 4 ) J а также рычаги 7 с пружинами 8, служащими для возврата рцчагов в исходное положение при разжиме. По наклонным пазам 9 (фиг. 1) корпуса перемещаются ползуны 10 несущие зажимные ролики И. На корпусе цилицдра и ползуне имеются клиновые поверхности 12 и 13 (фиг.2,3 и 4). Причем угол наклона клиновых повер сностей в момент зажима не превышает 7 , что обеспечивает самозаклинива ние рычагов, и,в случае аварийного падения давления (например обрыва тру бопровода) , деталь остается зажатой. Ход корпуса цилиндра и штока ограничивает упор 14. Раздельный привод каящой пары рычагов обеспечивает зажим деталей за ступенчатые цилиндрические поверхности, за цилиндр и конус и т.д„ Наличие клиновых поверхностей 12 и 13 (по три в кавдой ), взаимодействующих с зажимными элементами: рычагами 7, опорами 6 позволяет строго центрировать деталь в захвате независимо от залммной поверхности (имеется в виду тело вращения) и ее смещения вдоль ос на опорном ложементе. Работа захвата осуществляется следующим образом. При подаче давления в штоковую полость цилиндра 3 начинается его перемещение, либо перемещение штока с пол зуном 4, в зависимости от того, в каких направляющих соединениях ниже тре ние. Причем перемещение цилиндра проискодит в одну сторону, а штока в противоположную. В процессе перемещения клиновые поверхности 12 разводят рычаги 7, а клиновые поверхнос ти 13 стремятся выбрать зазор до опо 6, которые тоже перемещаются под дей ствием зажимной детали, так как она при подхвате имеет движение вверх. Рычаги 7, поворачиваясь вокруг ос перемещают по наклонным пазам 9 корп са 1 ползуны 10 с зажимными роликами П. При этом деталь подхватываетс с ложемента, на котором она размещена, и зажимается между опорами 6 и р ликами 11, Практически при зажиме детали визуально не ощущается раздельное движение штока и цилиндра, а соответственно и движение элементов, взаимо действующих с ними. Поэтому деталь зажимается одновременно всеми роликами 11 и опорами 6, Допустим, первым начинает двигать ся шток с ползуном 4, считая, что в этом соединении ниже трение. Пара ры чагов 7 разводится до соприкосновения с деталью и частично стремится е оторвать от ложемента. Сопротивление возрастает и начинает двигаться цилиндр 3, который разводит свою пару рычагов 7 до соприкосновения с деталью и ее частичным отрывом. При этом сопротивления от подъема детали выравниваются и опять начинает дви8 , :жение шток с ползуном 4, так как у него ниже трение, до следующего возрастания усилия от подъема детали, снова начинает двигаться цилиндр до уравнения сопротивления и т.д. За эти промежутки деталь все больше отрывается от ложемента, воздействуя на опору 6 до тех пор, пока не зажмется между ней и роликами 11. В случае зажима захвата без детали перемещение штока с ползуном и цилиндра ограничиваются упорами (не показаны). Причем движение их в этом случае возможно раздельным. При подаче давления в бесштоковую полость цилиндра все механизмы возвращаются в исходное положение. Цилиндр и шток перемещаются до упора 14, освобождая рычаги 7 и опоры 6. Рычаги 7 под действием пружин 8 перемещают ползуны 10 которые отводят ролики 11 от детали. Захват может использоваться в широком диапазоне при зажиме деталей различных диаметров путем замены роликов 1I и опор 6. Применение предлагаемого захвата сокращает стоимость изготовления, решает проблему тяжелых цилиндрических деталей различной формы с сохранением центрирования. Захват прост по конструкции, удобен в обслуда1вании и эксплуатации. Обладает широкой универсальностью. Формула изобретения Захватное устройство, содержащее корпус и силовой цилиндр, шток которого кинематически связан с зажимными элементами, отличающеес я тем, что, с целью упрощения констрзпсции и уменьшения габаритов, оно снабжено ползуном, жестко закрепленным на штоке силового циливдра, причем на ползуне и корпусе силового цилиндра выполнены клиновые поверхности, контактирующие с зажимными элементами. Источники информации, принятые во внимание при экспертизе 1. Проект руководящего материала Конструктивные исполнения захватных устройств роботов для металлорежущих станков. ЭНИМС, 1978, с, 10-12, рис.9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват промышленного робота | 1983 |

|

SU1122505A1 |

| Захватное устройство | 1981 |

|

SU1006211A1 |

| Устройство для разборки деталей | 1986 |

|

SU1324813A1 |

| Устройство для сборки деталей | 1984 |

|

SU1310157A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Захватное устройство | 1985 |

|

SU1337251A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ ИЗДЕЛИЙ С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1973 |

|

SU381498A1 |

| Захватное устройство | 1988 |

|

SU1535716A1 |

| Схват манипулятора | 1988 |

|

SU1585146A1 |

| Устройство для подачи заготовок в рабочую зону | 1976 |

|

SU571330A1 |

в-в

Фиг.З

Авторы

Даты

1981-07-23—Публикация

1979-07-09—Подача