СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автооператор | 1988 |

|

SU1521576A1 |

| Устройство для ориентации и зажима корпусных деталей | 1988 |

|

SU1648720A1 |

| Автооператор | 1982 |

|

SU1033288A1 |

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU516499A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ДЕТАЛЕЙ МЕЖДУ КОНВЕЙЕРАМИ, РАСПОЛОЖЕННЫМИ НА РАЗНОЙ ВЫСОТЕ | 1995 |

|

RU2101220C1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| АВТООПЕРАТОРООГСОЮсНАЯ I/i?vr!i!;i-,rcv7v:-::-U^Q;• !,М i .,:. :Ui* •. i.iUJi. -i.. iirii!!- r ,11 r- --'.' ;••^ - • -;' ;„' Д brJb.iii':*.^' : i-t <H . i | 1971 |

|

SU301255A1 |

Использование: станкостроение. Сущность изобретения: корпусная деталь, например картер коробки передач автомобиля, 7 находящийся в неустойчивом положении (базовая поверхность расположена вертикально), подается спутником транспортера на рабочую позицию, после чего спутник фиксируется фиксаторами. При опускании захвата опорные планки проходят с небольшим зазором вдоль базовой поверхности детали, при этом шпильки этой детали проходят в пазах опорных планок. При движении подвижной плиты с фиксаторами детали и траверсы начинается сначала медленный поворот рычагов схвата и зажим детали, а затем ее окончательный зажим. 1 з.п.ф-лы, 7 ил.

Изобретение относится к станкостроению и может быть использовано в автоматизированных проточных линиях механообработки и сборки для кантования тяжелых корпусных деталей, одно из положений которых может быть относительно нустойчивым.

Наиболее близким к предлагаемому является автооператор для сборки корпусных деталей. Автооператор содержит портал с направляющими, каретку, установленную на этих направляющих, и размещенный на каретке механизм поворота с корпусом и приводом. На поворотном корпусе смонтирован подвижно механизм подъема и опу- скфия захвата и неподвижно его привод. Со скалками механизма подъема и опускания захвата жестко соединен корпус с двумя цанговыми зажимами, каждый из которых имеет отдельный привод.

Недостатками известного устройства являются его ограниченные технологические возможности, поскольку данный автооператор не обеспечивает надежного кантования

тяжелых корпусных деталей из неустойчивого положения и наоборот. Последнее обусловлено тем, что в известной конструкции не предусмотрен предварительный зажим и фиксация корпусной детали и цанговые зажимы при взаимодействии с деталью, находящейся в неустойчивом положении, могут ее уронить. Кроме того, размещение на поворотном корпусе автооператора механизма подъема и опускания захвата вызывает боковую нагрузку (изгибающий момент) на скалки последнего, что значительно ограничивает вес кантуемой детали. Конструкция механизма захвата, включающая два цанговых зажима с приводами, с помощью которых кантуемая деталь зажимается только за шпильки, также ограничивает вес кантуемой детали. Таким образом, с помощью данного автооператора невозможно с высокой степенью надежности кантовать тяжелые корпусные детали, типа картера коробки передач автомобиля, особенно если требуется перемещение их

1 ел о ю

из неустойчивого полоения в устойчивое и наоборот,

Целью изобретения является расширение технологических возможностей путем захвата тяжелой корпусной детали из неустойчивого ее положения для последующего кантования, а также обратной установки ее в неустойчивое положение.

С этой целью известный манипулятор лпя кянтлвяния корпусных деталей, содержащий портал с направляющими, каретку, установленную на этих направляющих, механизм подъема и опускания захвата, имеющий корпус и размещенные в нем скалки, механизм поворота захвата, имеющий корпус с направляющими, Захват в виде двух рычагов, а также привод каретки, расположенный на портале, и приводы механизма подъема и опускания, а также механизма поворота и механизма захвата, снабжен планками, предназначенными для взаимодействия с кантуемой корпусной деталью и установленными на корпусе механизма поворота. Кроме того, манипулятор снабжен двумя клиньями и подвижной плитой, связанными с этим же корпусом, причем механизм подъема и опускания захвата, а также его привод установлены соответственно подвижно и неподвижно непосредственно на каретке. Механизм поворота захвата и его привод установлены на корпусе механизма подъема и опускания, который выполнен П- образным, при этом на плите дополнительно смонтированы фиксаторы корпусной детали и траверса, взаимодействующая с клиньями, образующими с рычагами захвата клино-рычажный механизм. Привод механизма захвата выполнен в виде силового цилиндра, корпус которого жестко связан с плитой, а шток - с корпусом механизма поворота.

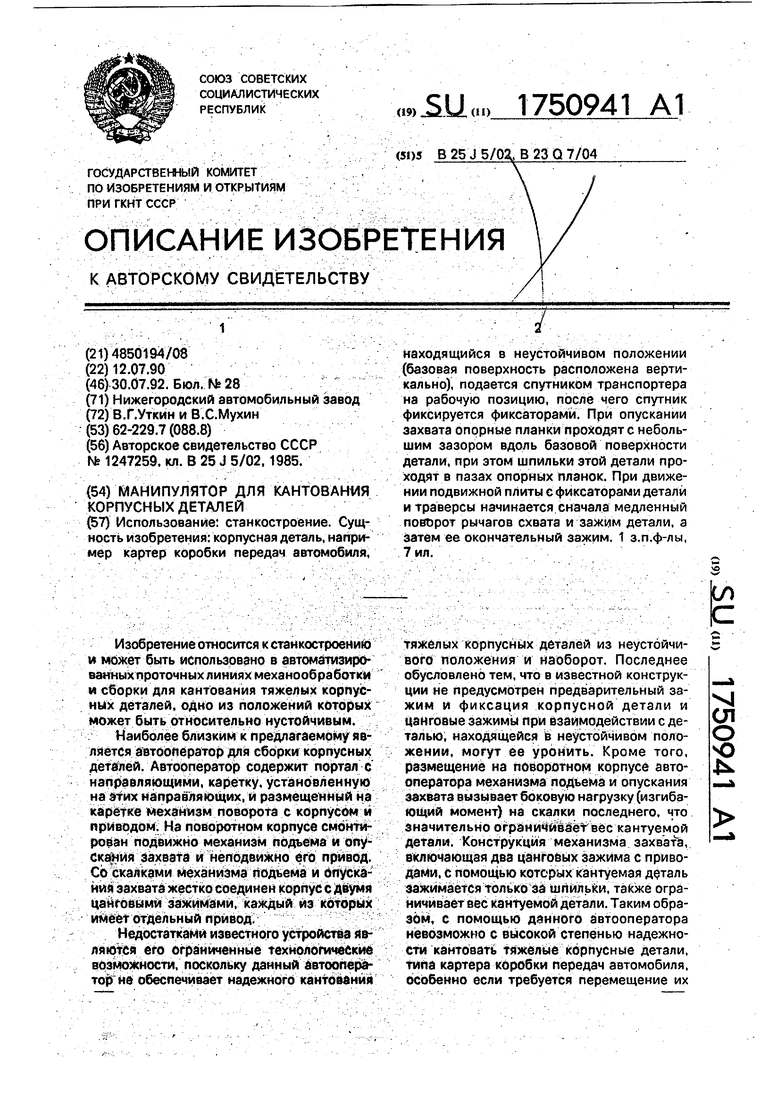

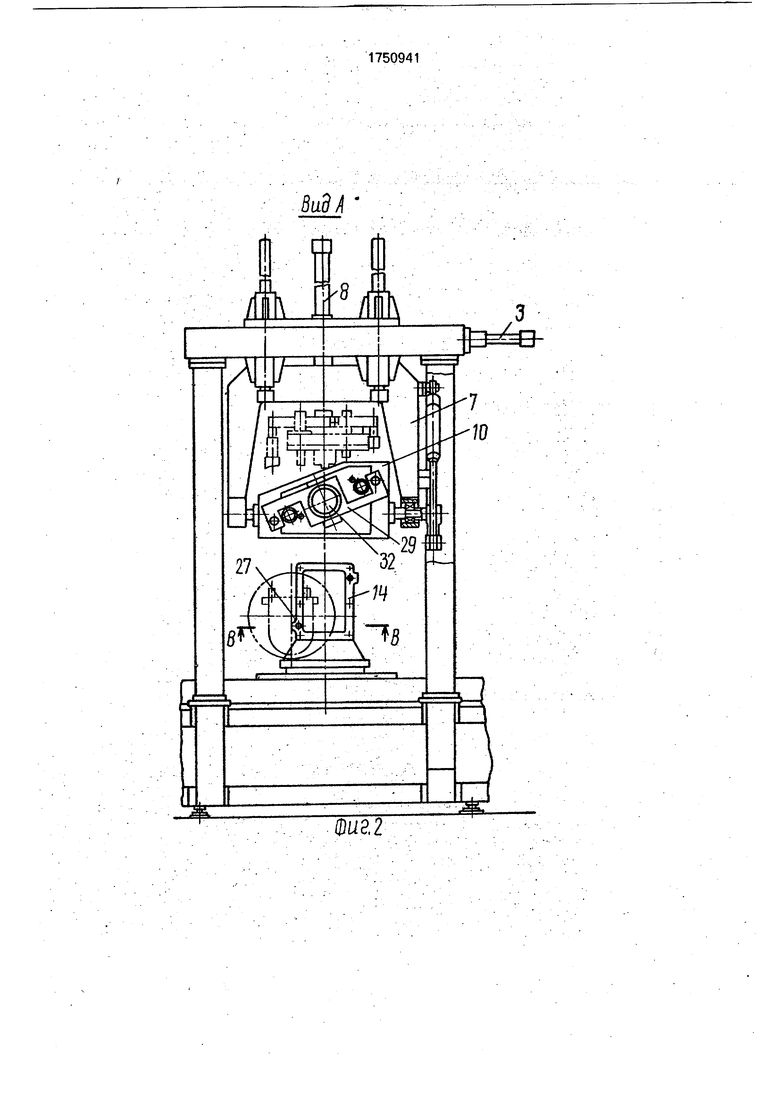

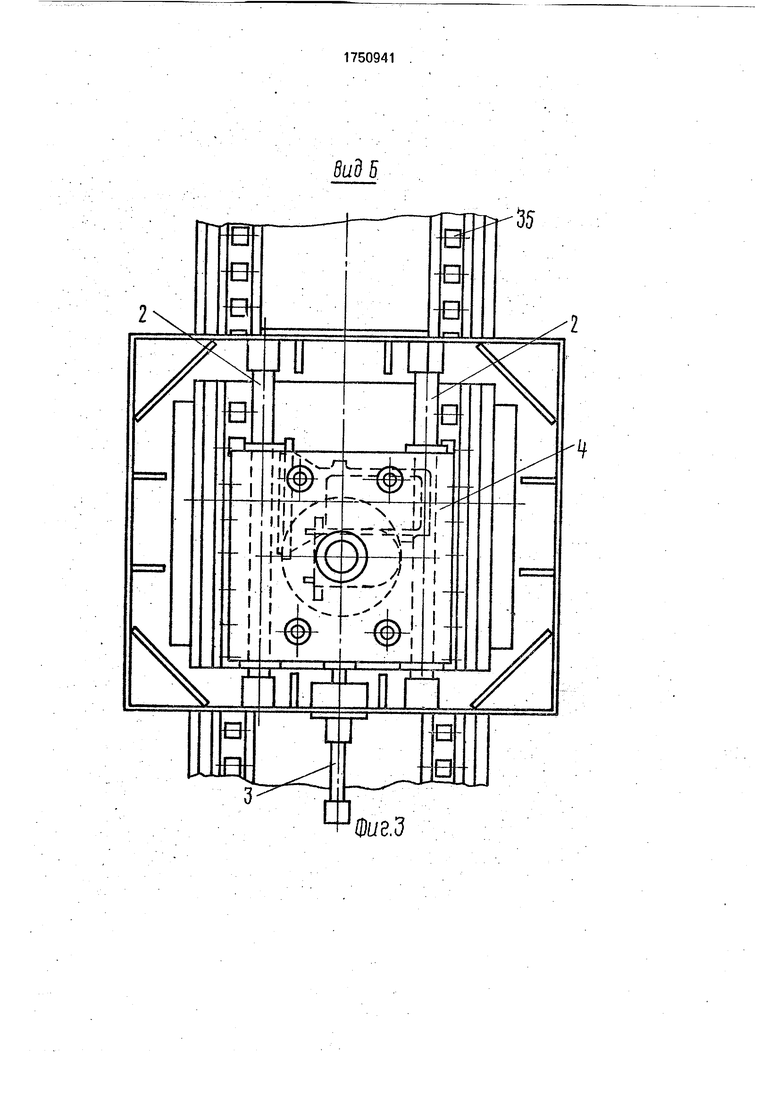

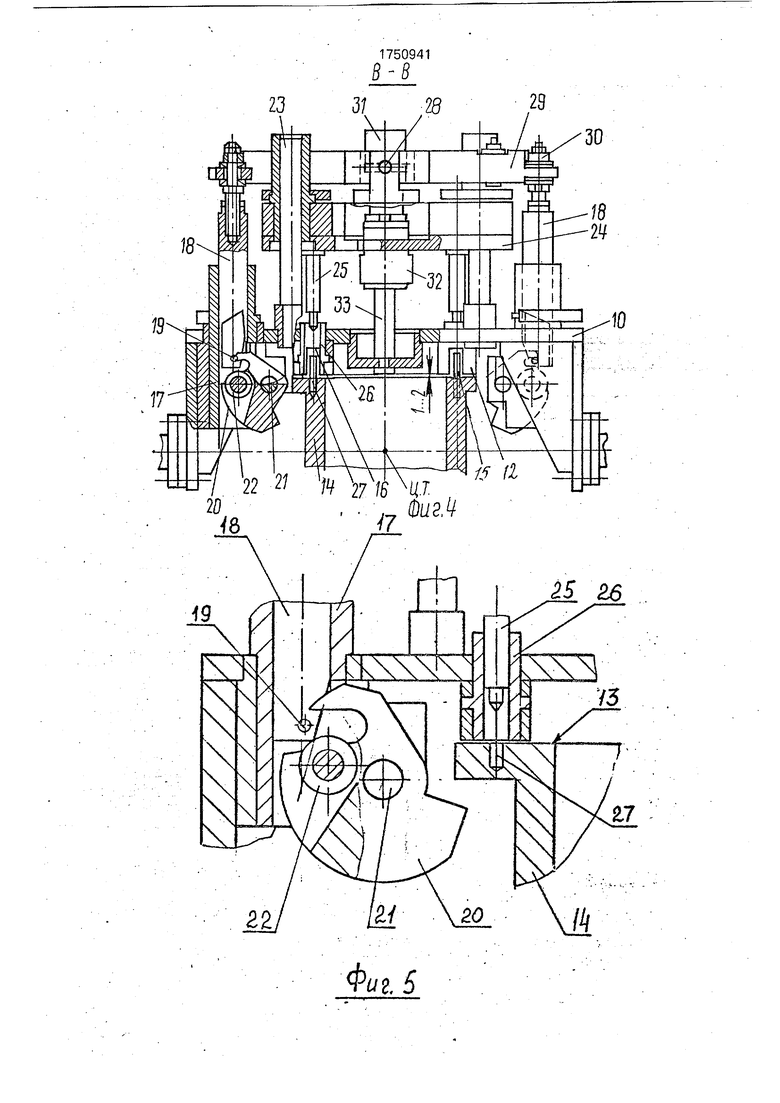

На фиг. 1 изображен манипулятор, общий вид; на фиг. 2 - вид А на фиг.1 (вид сбоку); на фиг. 3 - вид Б на фиг. 1 (вид сверху); на фиг. 4 - разрез В-В на фиг. 2 (клино-рычажный механизм); на фиг. 5 - фрагмент клино-рычажного механизма (быстрый подвод); на фиг, 6 - то же, фиксация; на фиг. 7 - то же, зажим.

Манипулятор содержит портал 1 с направляющими 2, на которых с возможностью перемещения от привода 3 установлена каретка 4. Непосредственно на каретке 4 соответственно подвижно и неподвижно установлены механизм подъема м опускания захвата 5 со скалками 6, жестко связанными с П-образным корпусом 7 этого механизма, и привод 8 данного механизма, На ГЬабразном корпусе 7 механизма подъема и опускания захвата смонтирован механизм поворота захвата 9 с корпусом 10 и приводом 11. На корпусе 10 механизма поворота установлены опорные планки 12, взаимодействующие с базовой поверхно5 стью 13 корпусной детали 14 (картер коробки передач атвомобиля).

Для прохождения шпилек 15 детали 14 в опорных планках 12 в последних выполнены пазы 16. На этом же корпусе 10 механиз0 ма поворота во втулках 17 смонтированы два клина 18с напрессованными в них поперечными штифтами 19 и рычаги 20 захвата, установленные на оси 21 и имеющие ролики 22, с которыми взаимодействуют

5 клинья 18. На корпусе 10 механизма поворота также жестко закреплены Направляющие 23, на которых с возможностью перемещения смонтирована подвижная плита 24, На плите жестко установлены фик0 саторы детали 25, входящие в направляющие втулки 26 корпуса 10 и далее в фиксирующие отверстия 27 детали 14, а также шарнирно на оси 28 установлена траверса 29, которая через шарниры 30

5 взаимодействует с клиньями 18, которые в свою очередь с рычагами 20 захвата образуют клино-рычажный механизм. При этом корпус 31 силового цилиндра зажима 32 жестко соединен с подвижной плитой 24, а его

0 шток 33 - с корпусом 10 механизма поворота. Корпусная деталь 14 установлена на спутнике 34 и перемещается по транспортеру 35, имеющему фиксаторы 36.

Манипулятор работает следующим об5 разом.

Спутник 34 с корпусной деталью 14, например с картером коробки передач автомо- биля, находящейся в неустойчивом положении (базовая поверхность 13 распо0 ложена вертикально) подается транспортером 35 на рабочую позицию, после чего спутник фиксируется фиксаторами 36. Механизм подъема и опускания захвата 5 находится в крайнем верхнем положении, при

5 этом шток 33 силового цилиндра зажима 32 в.ыдвинут, рычаги захвата 20 разведены штифтами 19, а корпус 10 механизма поворота установлен так, что плоскость опорных планок 12 параллельна базовой поверхно0 сти 13 детали 14,

После подачи детали на рабочую позицию дается команда на опускание механизма подъема и опускания захвата 5. При опускании механизма планки 12 проходят с

5 небольшим зазором (1-2 мм) вдоль базовой поверхности 13 детали 14, при этом шпильки 15 детали 14 проходят в пазах 16опорных планок 12, После опускания механизма подъема и опускания захвата 5 дается ко- манда на зажим детали 14. Корпус 31 силового цилиндра зажима 32 вместе с подвижной плитой 24 начинает перемещаться по направляющим 23. Траверса 29, шарнирно установленная на плите 24, через шарниры 30 начинает перемещать клинья 18, которые своими торцами взаимодействуют с роликами 22 рычагов захвата 20, быстро поворачивая последние в направлении к детали.

В результате этого деталь 14 предварительно обхватывается (рычаги 20 не доходят до детали 1-2 мм), причем в это же время фиксаторы детали 25 входят в направляющие втулки 26 корпуса 10. При дальнейшем движении подвижной плиты 24 и траверсы 29 ролики 22 рычагов 20 выходят на клиновую часть перемещающихся клиньев 18, благодаря чему начинается медленный поворот рычагов 20 и зажим детали 14. Фиксаторы 25 в это же время, идя с прежней скоростью с подвижной плитой 24, входят в фиксирующие отверстия 27 корпусной детали 14, тем самым фиксируя последнюю. После этого с помощью самотормозящего клино-рычажного механизма происходит окончательный зажим детали - поджатие ее к базовым планкам 12 за счет зазоров в направляющих манипулятора, а также за счет податливости конструкции механизма захвата.

В момент начала фиксации детали 14 фиксаторами 25 деталь не может сместиться или опрокинуться, так как она находится с небольшими зазорами между опорными планками 12 и рычагами 20 захвата. После зажима детали 14 с помощью механизма подъема и опускания захвата 5 производят ее подъем, после чего посредством привода 11 и механизма поворота захвата 9 осуществляют ее кантование, т.е. разворот вокруг горизонтальной оси, проходящей через центр тяжести детали 14, на 90°. Затем с помощью каретки 4, перемещающейся от привода 3, деталь переносится в заданное положение, после чего уже в горизонтальном (устойчивом) положении опускается на спутник 34. После этого происходит разжим детали, а манипулятор приводится в исходное положение. В случае установки детали после кантования в неустойчивое положение, при ее разжиме в момент начала выхода из фиксирующих отверстий 27 фиксаторов 25, которые могут, потянув деталь за собой, опрокинуть ее, деталь, как и в случае фиксации ее в неустойчивом положении при зажиме, также оказывается зажатой между опорными планками 12 и рычагами 20 захвата, так как в начальный момент последние еще не разведены штифтами 19 клиньев 18. все это обеспечивает устойчивое положение детали после кантования ее из горизонтального положения в вертикальное.

Применение изобретения позволяет расширить технологические возможности манипулятора, так как с помощью предлагаемого технического решения с высокой степенью надежности обеспечивается кантование тяжелых крупногабаритных деталей , типа картера коробки передач автомобиля, из положения неустойчивого равновесия в устойчивое и наоборот, что в

конечном счете повышает технику безопасности и удобство в обслуживании. Формула изобретения 1.Манипулятор для кантования корпусных деталей, содержащий портал с направляющими, каретку, установленную на этих направляющих, механизм подъема и опускания захвата, имеющий корпус и размещенные в нем скалки, механизм поворота захвата, имеющий корпус с направляющими, захват в виде двух рычагов, а также привод каретки, расположенный на портале, и приводы механизма подъема и опускания, механизма поворота и механизма захвата, отличающиеся тем, что, с

целью расширения технологических возможностей путем захвата тяжелой корпусной детали из неустойчивого ее положения для последующего кантования, а также обратной установки ее в неустойчивое положение, он снабжен опорными планками, предназначенными для взаимодействия с кантуемой корпусной деталью и установленными на корпусе механизма поворота, двумя клиньями и подвижной плитой, связанными с этим же корпусом, причем механизм подъема и опускания захвата, а также его привод установлены соответственно подвижно и неподвижно непосредственно на каретке, механизм поворота захвата и его

привод установлены на корпусе механизма подъема и опускания, который выполнен П- обрззным, при этом на плите дополнительно смонтированы фиксаторы корпусной детали и траверса, взаимодействующая с

клиньями, образующими с рычагами захвата клино-рычажный механизм.

которого жестко связан с плитой, а шток - с корпусом механизма поворота.

i

з

ВиЗЛ

шгг

С зпф

5 m

iwosa

9 5

/7 2Пф

11 & л

Ъъ / /

ое

511г609А1

Пф

1АЛи /г IA

л уУш I Г

CZ

1750941

25 Z6

| Автооператор для сборки корпусных деталей | 1985 |

|

SU1247259A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-07-30—Публикация

1990-07-12—Подача